00

OK

4Х

2

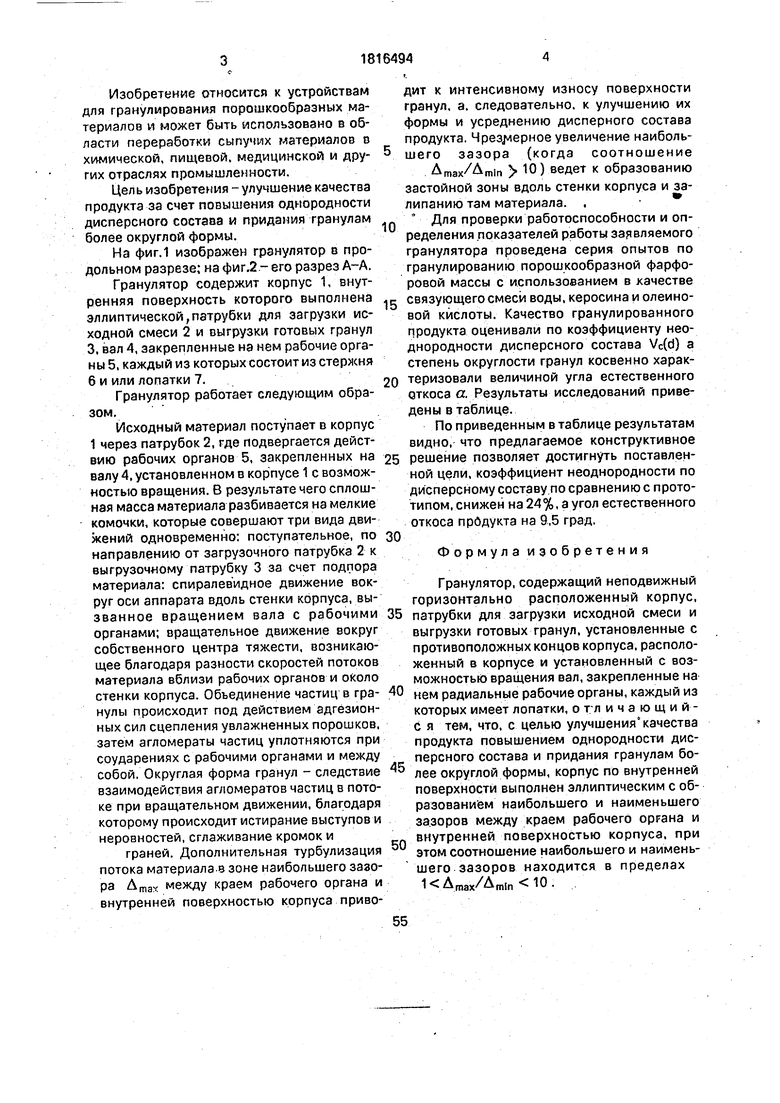

Изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано в области переработки сыпучих материалов в химической, пищевой, медицинской и других отраслях промышленности.

Цель изобретения -улучшение качества продукта за счет повышения однородности дисперсного состава и придания гранулам более округлой формы.

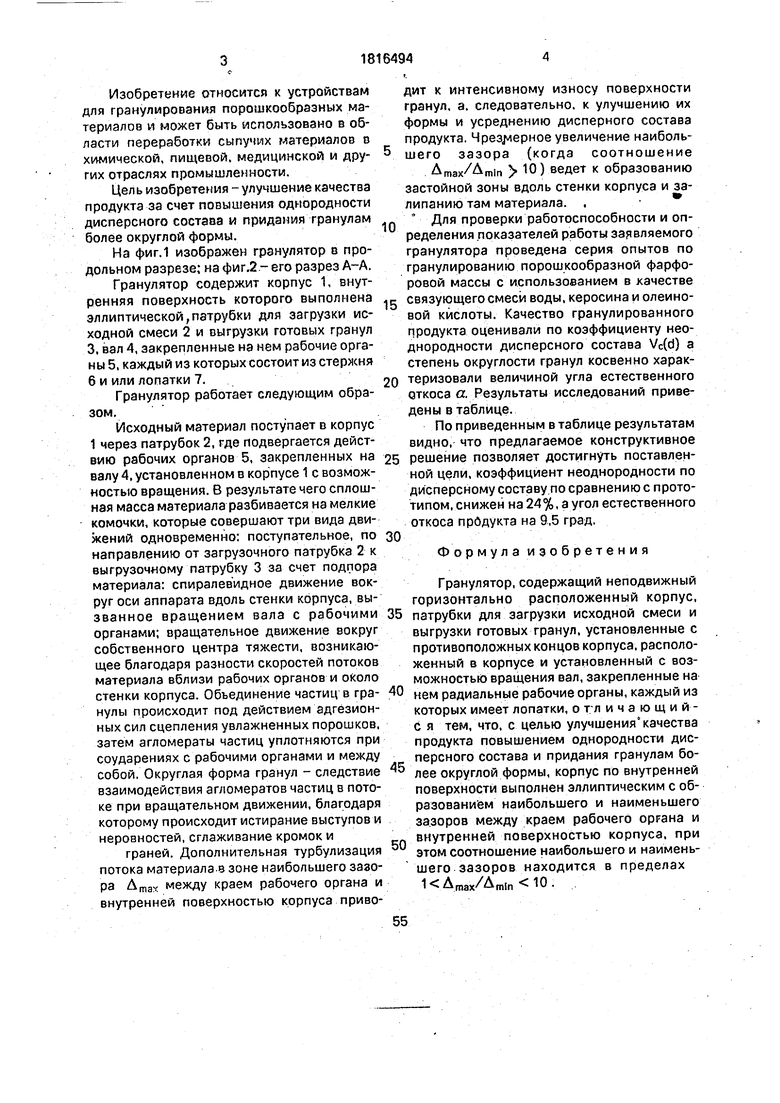

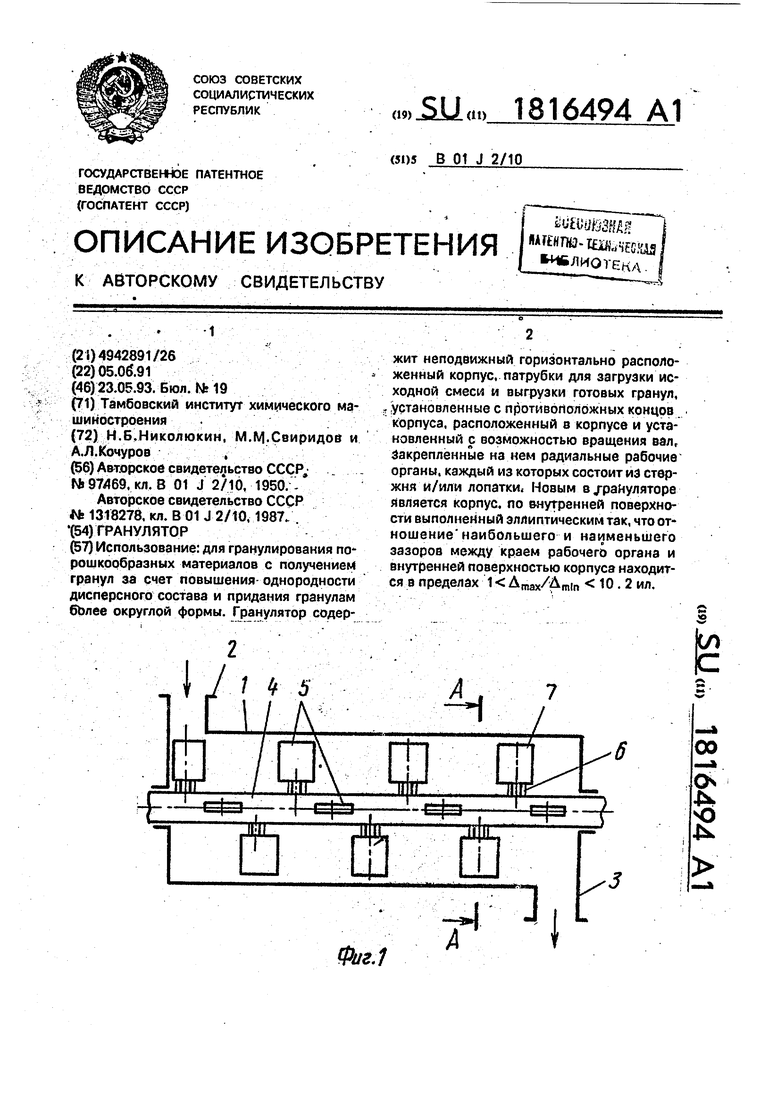

На фиг.1 изображен гранулятор в продольном разрезе; нафиг.2-его разрез А-А.

Гранулятор содержит корпус 1, внутренняя поверхность которого выполнена эллиптической,патрубки для загрузки исходной смеси 2 и выгрузки готовых гранул 3, вал 4, закрепленные на нем рабочие органы 5, каждый из которых состоит из стержня 6 и или лопатки 7.

Гранулятор работает следующим образом.

Исходный материал поступает в корпус 1 через патрубок 2, где подвергается действию рабочих органов 5, закрепленных на валу 4, установленном в корпусе 1 с возможностью вращения. В результате чего сплошная масса материала разбивается на мелкие комочки, которые совершают три вида движений одновременно: поступательное, по направлению от загрузочного патрубка 2 к выгрузочному патрубку 3 за счет подпора материала: спиралевидное движение вокруг оси аппарата вдоль стенки корпуса, вызванное вращением вала с рабочими органами; вращательное движение вокруг собственного центра тяжести, возникающее благодаря разности скоростей потоков материала вблизи рабочих органов и около стенки корпуса. Объединение частиц в гранулы происходит под действием адгёзион- ных сил сцепления увлажненных порошков, затем агломераты частиц уплотняются при соударениях с рабочими органами и между собой. Округлая форма гранул - следствие взаимодействия агломератов частиц в потоке при вращательном движении, благодаря которому происходит истирание выступов и неровностей, сглаживание кромок и

граней. Дополнительная турбулизация потока материала в зоне наибольшего зазора Л max между краем рабочего органа и внутренней поверхностью корпуса приводит к интенсивному износу поверхности гранул, а. следовательно, к улучшению их формы и усреднению дисперного состава продукта. Ч рез/иерное увеличение наибольшего зазора (когда соотношение Дтах/Дт|П 10) ведет к образованию застойной зоны вдоль стенки корпуса и за- липанию там материала. .

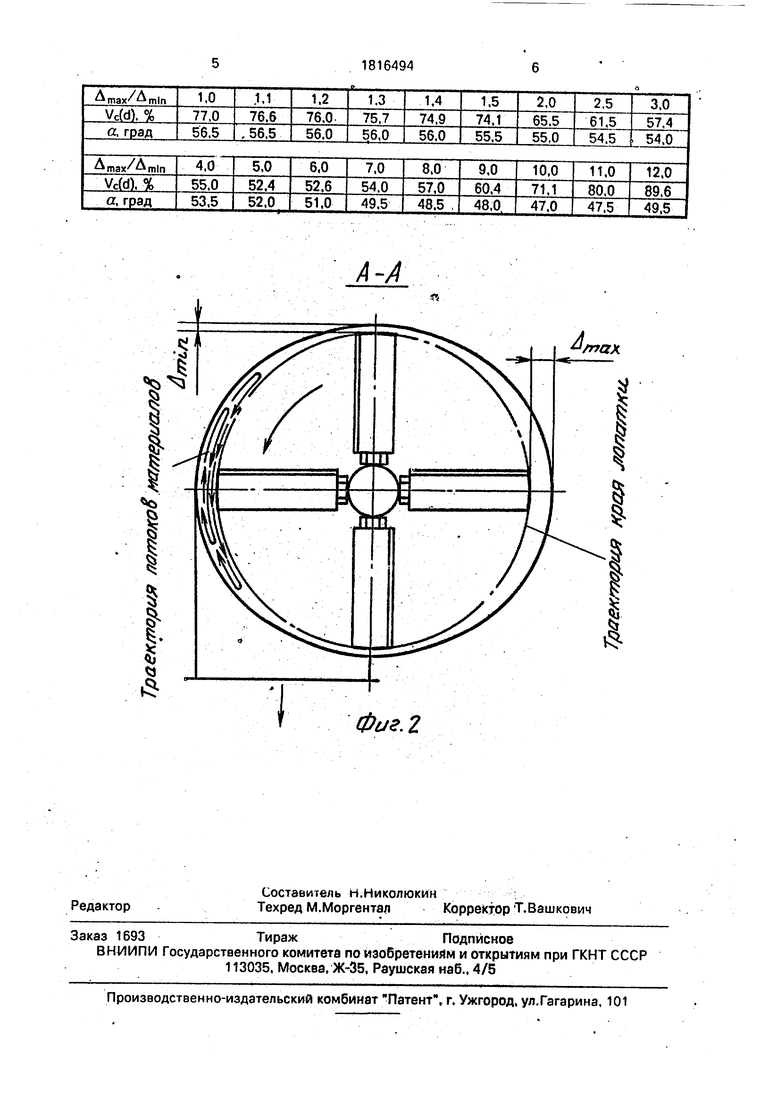

Для проверки работоспособности и определения показателей работы заявляемого гранулятора проведена серия опытов по гранулированию порошкообразной фарфоровой массы с использованием в качестве

связующего смеси воды, керосина и олеиновой кислоты. Качество гранулированного Продукта оценивали по коэффициенту неоднородности дисперсного состава Vc(d) a степень округлости гранул косвенно характеризовали величиной угла естественного откоса а. Результаты исследований приведены в таблице.

По приведенным в таблице результатам видно, что предлагаемое конструктивное

решение позволяет достигнуть поставленной цели, коэффициент неоднородности по дисперсному составу по сравнению с прототипом, снижен на 24%, а угол естественного откоса продукта на 9,5 град.

Формула изобретения

Гранулятор, содержащий неподвижный горизонтально расположенный корпус,

патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе и установленный с возможностью вращения вал, закрепленные на

нем радиальные рабочие органы, каждый из которых имеет лопатки, о г л и ч а ю щ и и - с я тем, что, с целью улучшения качества продукта повышением однородности дисперсного состава и придания гранулам более округлой формы, корпус по внутренней поверхности выполнен эллиптическим с образованием наибольшего и наименьшего зазоров между краем рабочего органа и внутренней поверхностью корпуса, при этом соотношение наибольшего и наименьшего зазоров находится в пределах

1 Лтах/Лт п Ю.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2022632C1 |

| Гранулятор | 1990 |

|

SU1830280A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Смеситель-гранулятор | 1985 |

|

SU1318278A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА, ГРАНУЛЯТОР ЗЕРНИСТОГО МАТЕРИАЛА С ПЛОСКОЙ МАТРИЦЕЙ | 2018 |

|

RU2765418C2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| Гранулятор | 1986 |

|

SU1526804A1 |

| БАРАБАННЫЙ ВИБРОГРАНУЛЯТОР | 2017 |

|

RU2693772C2 |

| Барабанный гранулятор | 1988 |

|

SU1546129A1 |

Использование: для гранулирования порошкообразных материалов с получением гранул за счет повышения однородности дисперсного состава и придания гранулам бЪлее округлой формы. Гранулятор содерс. ( J 1 4-.J жит неподвижный горизонтально расположенный корпус, патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе и установленный с возможностью вращения вал. Закреплённые на нем радиальные рабочие органы, каждый из которых состоит из стержня и/или лопатки Новым в/рануляторе является корпус, по внутренней поверхности выполненный эллиптическим так, что от- ношение наибольшего и наименьшего зазоров между краем рабочего органа и внутренней поверхностью корпуса находится в пределах К Amax/Amin 10. 2 ил. - Ё

| Авторское свидетельство СССР; . | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1991-06-05—Подача