1

(21)4415465/23-26

(22)10.03.88

(46) 07.12.89. Г.юл. W 45

(71)Научно-производственнЬе объединение космических исследований

(72)Д.С. Мехтиев, В.Е. Болонов, А.С. Мехтиев, В.А. Сафаров

и С.А. Байрамов

(53)661.183(088.8)

(56)Авторское свидетельство СССР № 795551, кл. В 01 D 53/28, 1978.

(54)СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОСУШКИ ГАЗА

(57)Изобретение относится к способам получения адсорбента из природного цеолита, может быть использовано для осушки природных, технологических и инертных газов в различных отраслях народного хозяйства и позволяет повысить индекс механической прочности адсорбента, устойчивости его в кислотной среде и точки росы осушенного им газа. Способ получения адсорбента из природного цеолита включает измельчение, фракционирование, обработку смесью 5%- ного водного раствора хлористого натрия и 1-3%-ного водного раствора октилбензоата натрия, взятых в соотношении (3-10):1 соответственно, при 20-30°С в течение 1-5 ч, промывку и прокалку при 400-450 С в течение 3-4 ч. 1 з.п. ф-лы.

с $

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококремнеземного цеолита | 1989 |

|

SU1721013A1 |

| Способ получения 1-метилциклогексена | 1976 |

|

SU602487A1 |

| Способ осушки и очистки природного газа от жидких углеводородов | 1989 |

|

SU1711954A1 |

| Адсорбент для осушки пирогаза | 1975 |

|

SU541492A1 |

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1528757A1 |

| Адсорбент для осушки газа иСпОСОб ЕгО пОлучЕНия | 1978 |

|

SU795551A1 |

| Способ глубокой осушки газов | 1979 |

|

SU847559A1 |

| Способ получения циклогексадиена -1,3 | 1979 |

|

SU882986A1 |

| АДСОРБЕНТ-ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2455232C2 |

| Способ осушки газа | 1973 |

|

SU483389A1 |

Изобретение относится к способам получения адсорбента из природного цеолита, может быть использовано для осушки природных, технологических и инертных газов в различных отраслях народного хозяйства и позволяет повысить индекс механической прочности адсорбента, устойчивости его в кислотной среде и точки росы осушенного им газа. Способ получения адсорбента из природного цеолита включает измельчение, фракционирование, обработку смесью 5%-ного водного раствора хлористого натрия и 1-3%-ного водного раствора октилбензоата натрия, взятых в соотношении (3-10):1 соответственно, при 20-30°С в течение 1-5 ч, промывку и прокалку при 400-450°С в течение 3-4 ч. 1 з.п. ф-лы.

Изобретение относится к способу получения адсорбента из природного цеолита и может быть использовано в области осушки природных, технологических и инертных газов в различных отраслях народного хозяйства.

Цель изобретения - повышение не-- ханической прочности кислотостойко- сти и осушающей способности адсорбента.

В качестве исходных природных цеолитов используют цеолиты Азербайджанской ССР (Ай-Даг, I) и Якутской АССР (Хонгуруу, 11),имейщие следующий состав,мас.%:

I

SiOj

,

NajO

CaO

KzO

65,00

12,60

2,50

4,00

1,15

II 67,20 12,75 2,45 2,20 1,60

MgO

TiOj

,

FeO

НгО

1,24 0,08 0,95 0,08 12,40

1,80 0,15 1,30 0,25 10,30

П p -и M e p 1. Измельченный до размера гранул 3-8 мм и фракционированный природный цеолит обрабатывают в течение 1 ч в абсорбере при температуре 30°С смесью 5%-ного водного раствора хлористого натрия и 1%- ного водного раствора октилбензоата натрия в объемном соотношении 10:1. Обработанный адсорбент промьшают дистиллированной водой, подогретой до 40 с, подвергают осушке и прокаливанию при 400°С в течение 3 ч.

Полученный адсорбент имеет сле- ДУЮ1ЦИЙ состав, мас.%: Si0-2. 65,6; , 13,8; 15,6; CaO 0,9;

СП N9

О) 00

00

KjO 0,7; MgO 0,5; TiO 0,1; H,jO 2,8.

Индекс механической прочности адсорбента на раздавливание составляет 0,76 кгс/мм. Он устойчив к действию 0,5 NHC1. Использование полученного адсорбента в осушке природного газа с влагосодержанием О,74 г/мм, пропускаемого через труку с этим адсорбентом при объемной скорости 1200 , температуре 25 С и давлении 1 кгс/см , позволяет получить точку росы осушенного газа, равную (-68 с).

Пример 2. Образец природног цеолита (как в примере 1) в течение 5 ч обрабатывают при 20 С смесью 5% ного водного раствора хлористого натрия и 2%-ного водного раствора октилбензоата натрия в объемном соотношении 5:1 соответственно. Полученный адсорбент промывают дистиллированной водой, подогретой до 50 С, подвергают осушке и прокаливанию при 430°С в течение 3 ч. Полученный адсорбент имеет следующий состав, мас.%: SiO,2 65,8; 13,7; 16,1; СаО 0,87; 0,6; MgO 0,4; TiO 0,15; 2,55.

Индекс механической прочности адсорбента на раздавливание составляет 0,78 кгс/мм. Он устойчив к действию 0,65-0,7 NHC1. При пропускании через трубку с этим адсорбентом природного газа с влагосодержа- нием 0,74 г/мм- при условиях, оговоренных в примере 1, точка росы осушенного природного газа достигает (-71) с. Точка росы при осушке азота составляет (-72) С (объемная скорость 900 ) .

П р и м е р 3. Образец природног цеолита (как в примере 1) в течение 4 ч обрабатьгоают при 28 С смесью 5%-ного водного раствора хлористого натрия и 3%-ного водного раствора октилбензоата натрия в объемном соотношении 3:1 соответственно. Адсорбент промьшают дистиллированной водой, подогретой до 45°С, подвергают осушке и прокаливанию при 450°С в течение 3 ч. Полученный адсорбент имеет следующий состав, мас.%: SiOi 66,0; , 13,7; 16,5; СаО 0,5; 0,5; MgO 0,2; TiO 0,2; 2,4.

Индекс механической прочности на раздавливание последнего составляет

0,77 кгс/мм. Адсорбент устойчив к действию 0,7 NHC1. Точка росы осушенного с его помощью природного газа составляет (-70)°С, а азота (-72)°С.

П р и м е р 4. Образец природного цеолита (как в примере 1) в течение 3 ч обрабатывают при 25 С смесью

o 6%-ного водного раствора хлористого натрия и 1,5%-ного водного раствора октилбензоата натрия в соотношении 8:1 соответственно. После промывки, сушки, прокалки в течение 4 ч при

5 400 С полученный адсорбент имеет следующий состав, мас.%: SiO 65,7; , 13,6; 15,8; СаО 0,8; К,,0 0,6; MgO 0,45; TiO 0,15; 2,9.

0 Индекс механической прочности

адсорбента на раздавливание составляет 0,76 кгс/мм. Он устойчив к действию 0,5 NHC1. Точка росы осушаемых с его помощью газов состав5 ляет. С: азот (-70); природный газ (-68); водород (-69).

П р и м е р 5. Обработка природного цеолита ЯАССР осуществляется в течение 3 ч при смесью 5%-ного

0 водного раствора хлористого натрия и 2%-ного водного раствора октилбензоата натрия в объемном соотношении 5:1 соответственно. Адсорбент промывают дистиллированной водой, подогретой до , осушают и затем прокаливают при 450 С в течение 3 ч. Полученный адсорбент имеет следующий состав, мас.%: SiO 68,0; 13,6; 15,6; СаО 0,5; 0,2; MgO

Q 0,2; TiO 0,2; 1,7.

Индекс механической прочности адсорбента на раздавливание составляет 0,79 кгс/мм. Он устойчив к действию 0,7-0,75 NHC1. Применение адсорбента в осушке природного газа с влагосо- держанием 0,74 г/мм и азота с влаго- содержанием 0,21 г/мм при объемной скорости пропускаемых газов 1200 ч

5

4

И 900 Ч соответственно, приводит к достижению точки росы осушаемых газов до (-72)°С для первого и (-74) с для второго.

Таким образом, оптимальными условиями получения адсорбента являются обработка природного цеолита зернением .3-8 мм в течение 1-5 ч при 20- 30°С смесью 5%-ного водного раствора хлористого натрия и 1-3%-ного водного

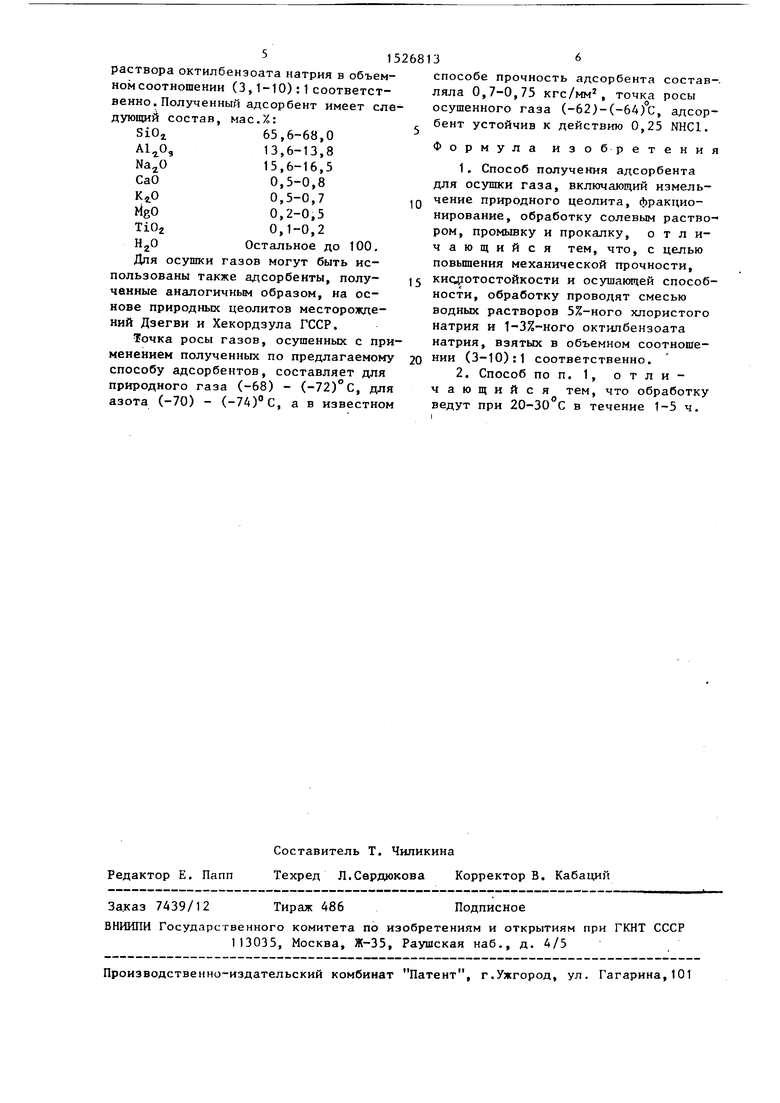

раствора октилбенэоата натрия в объемном соотношении (3,1-10):1 соответственно. Полученный адсорбент имеет следующий состав, мас.%:

SiOi ,

CaO

MgO

ТЮг

HjO

65,6-68,0

13,6-13,8

15,6-16,5

0,5-0,8

0,5-0,7

0,2-0,5

0,1-0,2

Остальное до 100, Для осушки газов могут быть использованы также адсорбенты, полученные аналогичным образом, на основе природных цеолитов месторождений Дзегви и Хекордзула ГССР.

Точка росы газов, осушенных с применением полученных по предлагаемому способу адсорбентов, составляет для природного газа (-68) - (-72)С, для азота (-70) - (-74)С, а в известном

способе прочность адсорбента состав-, ляла 0,7-0,75 кгс/мм, точка росы осушенного газа (-62)-(-64)°С, адсор- бент устойчив к действию 0,25 NHC1.

Формула изобретения

киедотостойкости и осушающей способности, обработку проводят смесью водных растворов 5%-ного хлористого натрия и 1-3%-ного октнлбензоата натрия, взятых в объемном соотношеНИИ (3-10):1 соответственно.

а ю щ и и с я тем. «,

ведут при 20-30 С в течение 1-5 ч.

Авторы

Даты

1989-12-07—Публикация

1988-03-10—Подача