1

(21)4181819/31-26

(22)13.01.87

(46) 07.12.89. Бюл. № 45 471) Институт коллоидной химии и химии воды им. А.В.Думанского (72) Н.А.Мешкова-Клименко, С.В.Гре- чаник, В.Р.Муравьев, М.Н.Тимошенко, В.В.Слободян, С.В.Дроздович, В.В.Черный, Г.Е.Матюкевич и М.Н.Га- пон

(53)661.183.2 (088.8)

(56) Авторское свидетельство СССР № 822882, кл. В 01 J 20/20, 1981.

(54)СПОСОБ РЕГЕНЕРАЦИИ АКТИВНОГО УГЛЯ

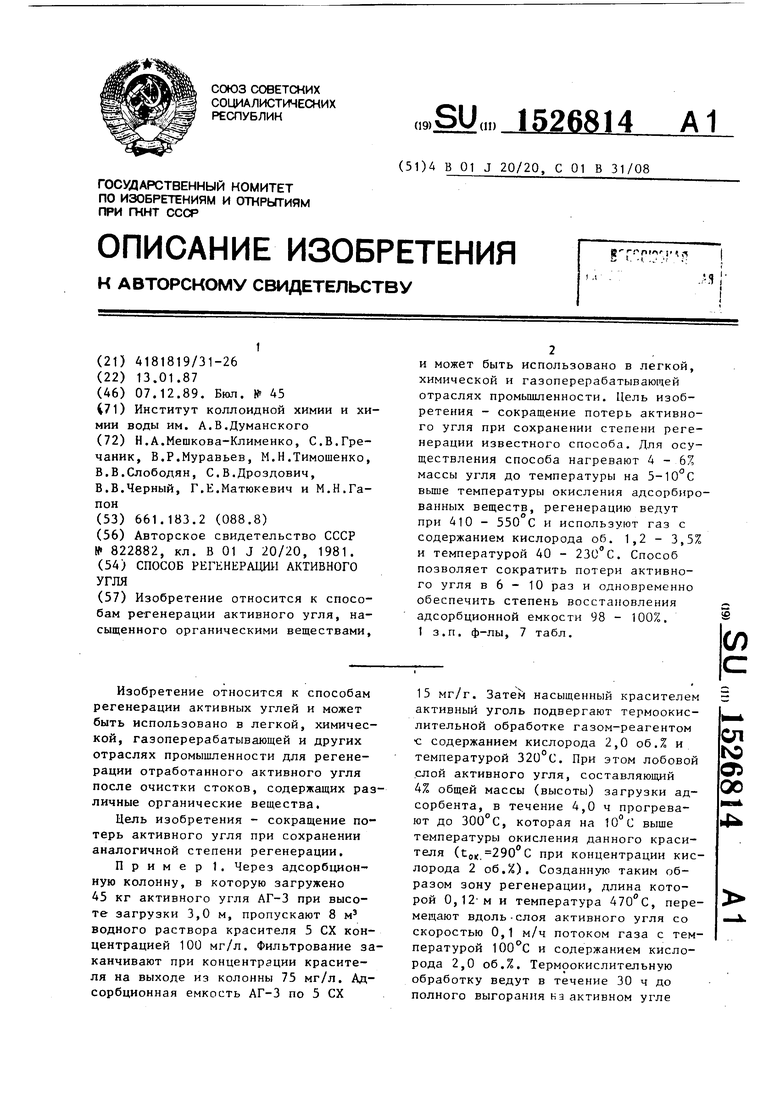

(37) Изобретение относится к способам регенерации активного угля, насыщенного органическими веществами.

и может быть использовано в легкой, химической и газоперерабатывающей отраслях промьщшенности. Цель изобретения - сокращение потерь активного угля при сохранении степени регенерации известного способа. Для осуществления способа нагревают А - 6% массы угля до температуры на 5-10 С выше температуры окисления адсорбированных веществ, регенерацию ведут при 410 - 550 с и используют газ с содержанием кислорода об. 1,2 - 3,5% и температурой 40 - 230 С. Способ позволяет сократить потери активного угля в 6 - 10 раз и одновременно обеспечить степень восстановления адсорбционной емкости 98 - 100%. 1 з.п. ф-лы, 7 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации активированных углей | 1987 |

|

SU1549584A1 |

| Способ очистки сточных вод от органических веществ | 1988 |

|

SU1608132A1 |

| Способ переработки сточных вод, содержащих диметилацетамид и изобутиловый спирт | 1987 |

|

SU1599312A1 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕРОДНОГО СОРБЕНТА, ЗАГРЯЗНЕННОГО ОРГАНИЧЕСКИМИ ВЕЩЕСТВАМИ | 1992 |

|

RU2046014C1 |

| Способ регенерации активного угля,использованного для очистки воды от органических соединений | 1985 |

|

SU1449542A1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2110480C1 |

| Способ очистки сточных вод | 1973 |

|

SU494929A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО АДСОРБЕНТА | 2014 |

|

RU2551361C1 |

| Способ очистки сточных вод от органических примесей | 1985 |

|

SU1328300A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176618C1 |

Изобретение относится к способам регенерации активного угля, насыщенного органическими веществами, и может быть использовано в легкой, химической и газоперерабатывающей отраслях промышленности. Цель изобретения - сокращение потерь активного угля при сохранении степени регенерации известного способа. Для осуществления способа нагревают 4-6% массы угля до температуры на 5-10°С выше температуры окисления адсорбированных веществ, регенерацию ведут при 410-550°С и используют газ с содержанием кислорода 1,2-3,5 об.% и температурой 40-230°С. Способ позволяет сократить потери активного угля в 6-10 раз и одновременно обеспечить степень восстановления адсорбционной емкости 98-100%. 1 з.п. ф-лы, 7 табл.

Изобретение относится к способам регенерации активных углей и может быть использовано в легкой, химической, газоперерабатывающей и других отраслях промышленности для регенерации отработанного активного угля после очистки стоков, содержащих различные органические вещества.

Цель изобретения - сокращение потерь активного угля при сохранении аналогичной степени регенерации.

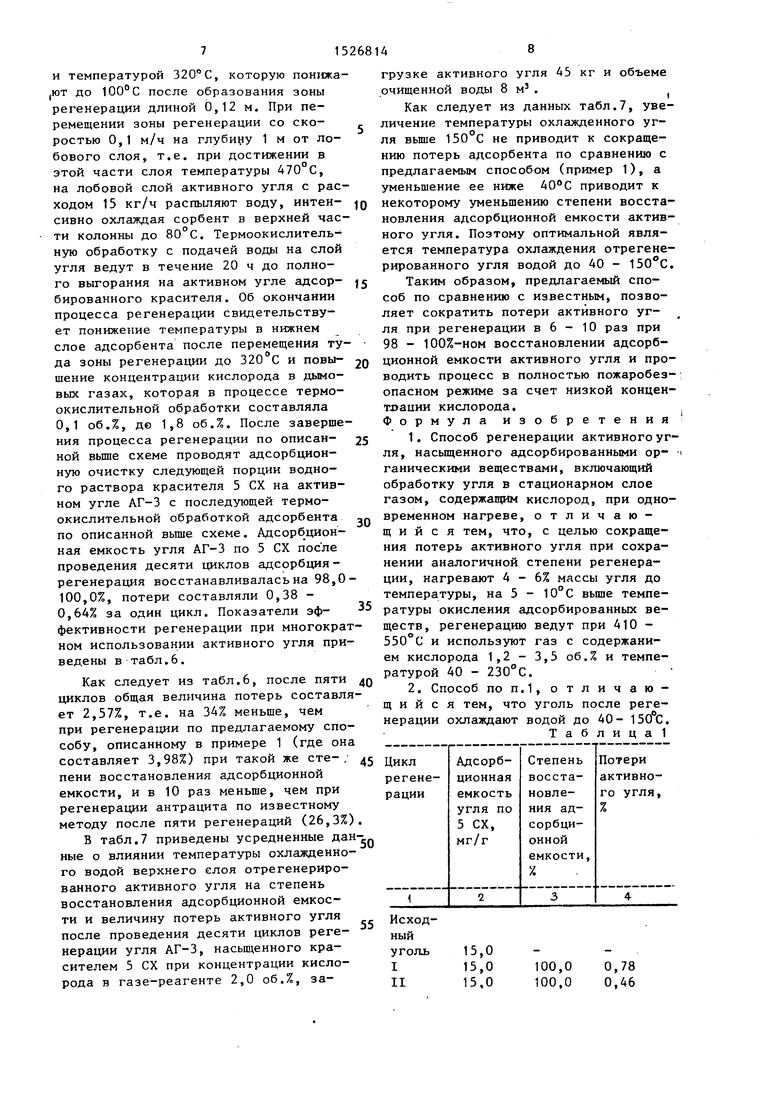

Пример 1. Через адсорбционную колонну, в которую загружено 45 кг активного угля АГ-3 при высоте загрузки 3,0 м, пропускают 8 м водного раствора красителя 5 СХ концентрацией 100 мг/л. Фильтрование заканчивают при концентрации красителя на выходе из колонны 75 мг/л. Адсорбционная емкость АГ-3 по 5 СХ

15 мг/г. Затем насыщенный красителем активный уголь подвергают термоокислительной обработке газом-реагентом с содержанием кислорода 2,0 об.% и температурой 320 С. При этом лобовой .слой активного угля, составляю1дий 4% общей массы (высоты) загрузки адсорбента, в течение 4,0 ч прогревают до 300°С, которая на Ю С выше температуры окисления данного красителя (t(,.290 c при концентрации кислорода 2 об.%). Созданную таким образом зону регенерации, длина которой 0,12 м и температура 470 С, перемещают вдоль-слоя активного угля со скоростью 0,1 м/ч потоком газа с температурой и содержанием кислорода 2,0 об.%. Термоокислительную обработку ведут в течение 30 ч до полного выгорания к а активном угле

СП to

О5 00

адсорбированного красителя. Об окончании процесса регенерации свидетельствует понижение температуры на выходе из колонны после перемещения туда зоны регенерации до 320°С и повышение концентрации кислорода в дымовых газах, которая в процессе термоокислительной обработки составляет 0,1 об.% до 1,8 об.%. После заверше- ния процесса регенерации по описанной выше схеме проводят адсорбционную очистку следующей порции водного раствора красителя 5 СХ на активном угле АГ-3 с последующей термоокисли- тельной обработкой адсорбента.

Адсорбционная емкость активного угля АГ-3 по красителю 5 СХ после проведения десяти циклов адсорбция - регенерация восстанавливалась на 97,4 - 100%, потери угля составляли 0,46 - 1,18%.

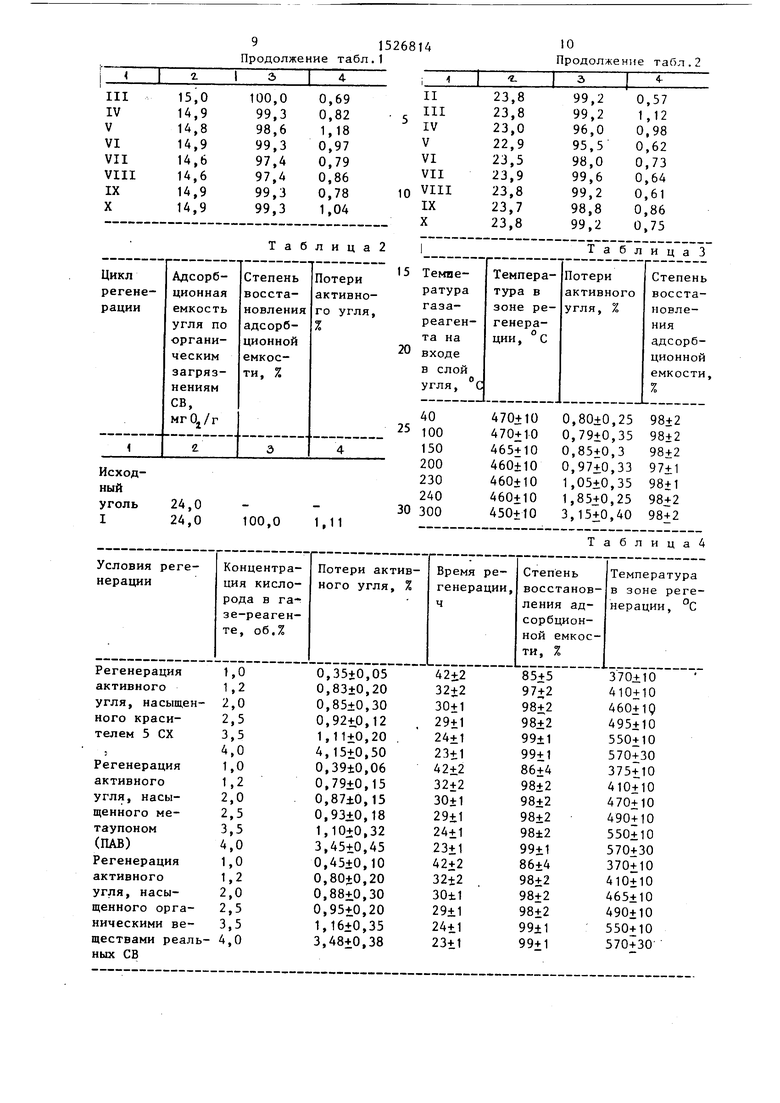

Показатели эффективности регенерации при многократном использовании активного угля приведены в табл.1.

Как следует из табл.1, после пяти циклов общая величина потерь составляет 3,9%, т.е. значительно меньше, чем при регенерации антрацита по из- вестному способу после пяти циклов регенераций (26,3%), и 4,4 - 6,2% за один цикл при восстановлении адсорбционной емкости отрегенерирован- ного угля на 97,4 - 100,0%.

П р и м е р 2. Через адсорбционную колонну, в которую загружено 45 кг активного.угля АГ-3 слоем высотой 3 м,пропускают 12 м- сточной воды цеха крашения текстильного предприятия, содержащей красители, поверхностно-активные и другие органические вещества, количество которых характеризуется величиной ХПК-80 мг

О./л. Фильтрование заканчивают при

концентрации загрязнении на выходе

из колонны Х11К- 2 мг . Адсорбционная емкость активного угля- по поглощенному органическому веществу, выраженная в.единицах ХПК, составля- ет 24 мг . Затем насыщенный органическими веществами активный угол подвергают термоокислительной обработке газом-реагентом с содержанием кислорода 2 об.% и температурой

300 С. При этом лобовой слой активного угля, составляющий 5% общей массы загрузки адсорбента, в течение 4,0 ч прогревают до температуры

Q

0

5

0

5

5

0

5

280 С, которая на выше температуры окисления смеси использованных органических веществ (t 275 С при концентрации кислорода в газе-реагенте 2 об.%) .

Созданную таким образом зону регенерации, длина которой 0,15 ми температура 490°С, перемещают вдоль слоя активного угля со скоростью 0,1 м/ч потоком газа-реагента с температурой 100°С и содержанием кислорода 2,0 об.%. Термоокислительную обработку ведут в течение 30 ч до полного окисления на активном угле адсорбированных органических веществ. Об окончании процесса регенерации свидетельствуют понижение температуры на выходе из колонны после перемещения туда зоны регенерации до и повышение концентрации кислорода в дымовых газах, которая в процессе термоокислительной обработки составляла 0,1 об.%, до 1,8 об.%. После завершения процесса регенерации адсорбционную очистку сточных вод повторяют. Адсорбционная емкость активного угля АГ-3 цля данной смеси органических веществ после проведения десяти циклов адсорбция - регенерация восстанавливалась на 95,5 - 100,0% при потерях адсорбента 0,46 - 1,12%,

Показатели эффективности проведенных регенераций приведены в табл.2.

Как следует из табл.2, после пяти циклов общая величина потерь составляет 4,4%, т.е. значительно меньше, чем при регенерации антрацита по известному методу после пяти регенераций (26,3%), при восстановлении адсорбционной емкости отрегенериро- ванного активного угля на 95,5 - 100,0%.

С целью определения оптимальных значений концентрации кислорода, температуры газа-реагента, величины зоны регенерации и выяснения влияния этих параметров на степень об- гара активного угля и степень восстановления его адсорбционной емкости, проведена серия опытов, состоящая из десяти циклов адсорбция - регенерация для каждого из приведенных в табл.З - 5 значений температуры газа, концентрации в нем кислорода и величины зоны регенерации, по схеме, описанной в примерах 1 и 2, с использованием в качестве адсорбен515

та красителя, ПАВ и органических соединений, содержащихся в сточных водах текстильного предприятия.

В табл.3 приведены усредненные данные с влиянии температуры газа на входе в слой активного угля на температуру в зоне регенерации, степень восстановления адсорбционной емкости и величину потерь активного угля после проведения десяти циклов регенерации угля АГ-3, насыщенного красителем 5 СХ при концентрации кислорода в газе-реагенте 2,0 об.%, загрузке активного угля 45 кг и объеме очищенной воды 8 м .

Из данных табл.3 следует, что при увеличении температуры газа выше 230 С резко возрастают потери актив- ного угля на выгорание. Температура в зоне регенерации при температурах газа в диапазоне 40 - 230 С изменяется незначительно, а степень восстановления адсорбционной емкости актив- ного угля остается высокой и составляет -96 - 100%. Получение газа с температурой ниже 40°С и концентрацией кислорода 1,2 - 3,5 об.% связано со значительнь увеличением энергетичес- ких затрат и поэтому проведение регенерации активного угля при температуре газа ниже 40 С нерационально.

В табл.4 представлена зависимость степени восстановления адсорбционной емкости активного угля, величины потерь активного угля, времени регенерации и температуры в зоне регенерации от концентрации кислорода в газе, после проведения десяти циклов реге- нерации угля АГ-3, насыщенного красителем 5 СХ, поверхностно-активным веществом (метаупоном) и органическими веществами реальных сточных вод при температуре газа 150°С, загруз- ке АУ 45 кг и объеме очищенной воды 8 - 12 м .

Из данных табл.4 следует, что при увеличении содержания кислорода в газе выше 3,5 об.% резко увеличиваются потери активного угля на выгорание, а при уменьшении ниже 1,2 об.% значительно возрастает время регенерации, что приводит к увеличению энергетических затрат на проведение процесса и уменьшается степень восстановления адсорбционной емкости угля. Температура в зоне регенерации увеличивается с увеличением

Q 5

0 5 о

Q с

о

5

146

количества поступающего в нее кислорода. Уменьшение ее ниже 410°С приво- дит к значительному увеличению времени регенерации и уменьшению степени восстановления адсорбционной емкости активного угля, а в конечном итоге к затуханию зоны регенерации, а увеличение выше 550°С к значительному возрастанию потерь активного угля на выгорание и большим тепловым нагрузкам на корпус адсорбционной колонны.

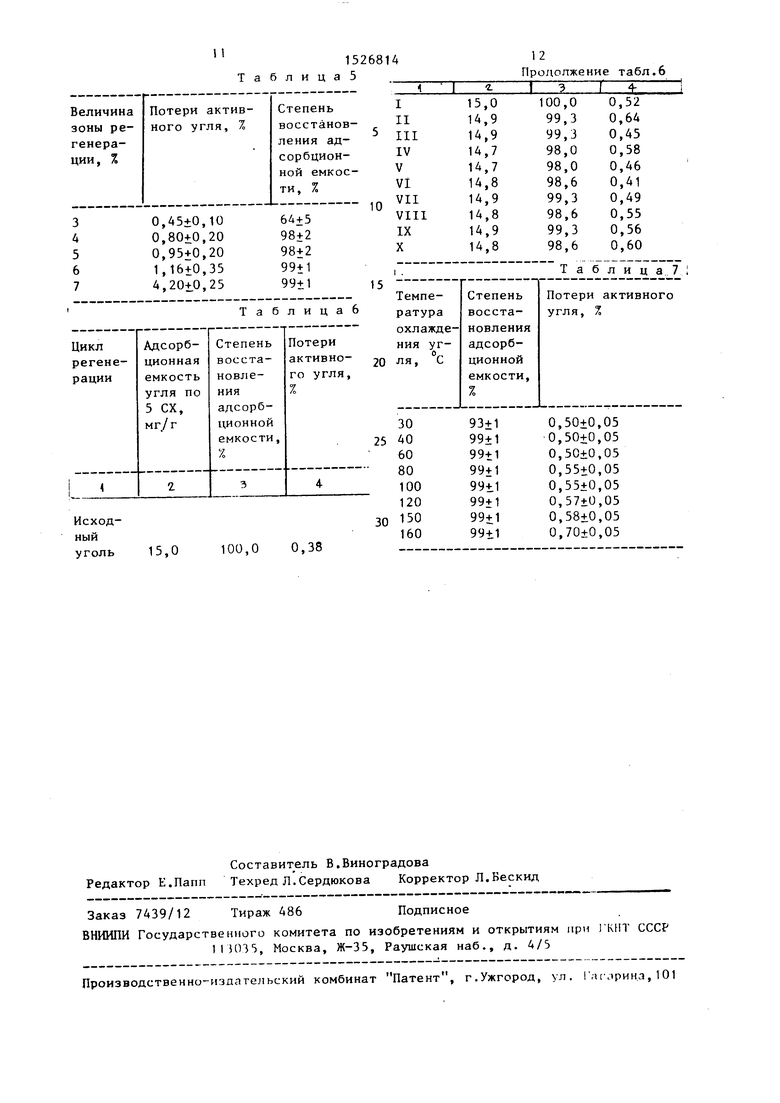

В табл.5 приведены усредненные данные влияния величины зоны регенерации на потери активного угля на выгорание и степень восстановления адсорбционной емкости после проведения десяти циклов регенерации угля АГ-3, насьш1енного органическими веществами реальных сточных вод цеха крашения текстильного предприятия при температуре газа-реагента 150°С, загрузке адсорбента 45 кг, объеме очищенной воды 8 м и высоте слоя загрузки 3 м.

Из данных табл.5 следует, что при уменьшении величины зоны регенерации ниже 4% заметно падает степень восстановления адсорбционной емкости активного угля, а при увеличении зоны регенерации Bbmie 6% значительно возрастают потери активного угля на выгорание.

Анализ данных табл.3 - 5 указывает на необходимость проведения регенерации активного угля при следующих оптимальных параметрах: концентрация кислорода в газе 1,2- 3,5об.%; температура газа-реагента 40 -230°С; температура в зоне регенерации 410 - величина зоны регенерации 4 ,- 6%.

Пример 3. В этом примере термоокислительную обработку активного угля, насьш;енного органическими веществами, ведут при охлаждении отре- генерированного слоя активного угля водой.

Через адсорбционную колонну, в которую загружают 45 кг активного угля АГ-3 слоем высотой 3,0 м, пропускают 8 м водного раствора красителя 5 СХ концентрацией 100 мг/л. Фильтрование заканчивают при концентрации красителя на выходе из колонны 75 мг/л. Адсорбционная емкость АГ-3 по5 СХ 15 мг/г. Затем насьщ1ен- ный красителем АУ подвергают термоокислительной обработке газом-реагентом с содержанием кислорода 2,0 об.%

и температурой 320°С, которую понижа- ,ют до 100°С после образования зоны регенерации длиной 0,12 м. При перемещении зоны регенерации со скоростью 0,1 м/ч на глубиуу 1 м от лобового слоя, т.е. при достижении в этой части слоя температуры 470°С, на Лобовой слой активного угля с расходом 15 кг/ч распыляют воду, интенсивно охлаждая сорбент в верхней части колонны до 80 С. Термоокислительную обработку с подачей воды на слой угля ведут в течение 20 ч до полного выгорания на активном угле адсорбированного красителя. Об окончании процесса регенерации свидетельствует понижение температуры в нижнем слое адсорбента после перемещения туда зоны регенерации до З20 с и повышение концентрации кислорода в дымовых газах, которая в процессе термоокислительной обработки составляла 0,1 об.%, де 1,8 об.%. После завершения процесса регенерации по описанной выше схеме проводят адсорбционную очистку следующей порции водного раствора красителя 5 СХ на активном угле АГ-3 с последующей термоокислительной обработкой адсорбента по описанной вьше схеме. Адсорб цион- ная емкость угля АГ-3 по 5 СХ после проведения десяти циклов адсорбция - регенерация восстанавливалась на 98,0 100,0%, потери составляли 0,38 - 0,64% за один цикл. Показатели эффективности регенерации при многократном использовании активного угля приведены в табл.6.

Как следует из табл.6, после пяти циклов общая величина потерь составляет 2,57%, т.е. на 34% меньше, чем при регенерации по предлагаемому способу, описанному в примере 1 (где она составляет 3,98%) при такой же сте-; пени восстановления адсорбционной емкости, ив 10 раз меньше, чем при регенерации антрацита по известному методу после пяти регенераций (26,3%)

В табл.7 приведены усредненные данные о влиянии температуры охлажденного водой верхнего слоя отрегенериро- ванного активного угля на степень восстановления адсорбционной емкости и величину потерь активного угля после проведения десяти циклов регенерации угля АГ-3, насьш;енного красителем 5 СХ при концентрации кислорода в газе-реагенте 2,0 об.%, за

0

5

0

5

0

5

0

грузке активного угля 45 кг и объеме очищенной воды 8 м .

Как следует из данных табл.7, увеличение температуры охлажденного угля вьш1е 150°С не приводит к сокращению потерь адсорбента по сравнению с предлагаемым способом (пример 1), а уменьшение ее ниже приводит к некоторому уменьшению степени восстановления адсорбционной емкости активного угля. Поэтому оптимальной является температура охлаждения отрегене- рированного угля водой до 40 - 150°С.

Таким образом, предлагаемый способ по сравнению с известным, позволяет сократить потери активного угля при регенерации в 6 - 10 раз при 98 - 100%-ном восстановлении адсорбционной емкости активного угля и проводить процесс в полностью пожаробез-; опасном режиме за счет низкой концен- тлаиин кислорода. Формула изобретения

Т а б л и ц а 1

Составитель В.Виноградова Редактор Е.Папп Техред Л.Сердюкова Корректор Л.Вескид

Заказ 7439/12 Тираж 486Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКИТ СССР НЗОЗ, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. .фина, 101

Авторы

Даты

1989-12-07—Публикация

1987-01-13—Подача