Изобретение относится к очистке воды и промышленных сточных вод, в частности к области сорбционной обработки промышленных сточных вод и регенерации адсорбентов, и может быть использовано в легкой, химической, нефтехимической и других отраслях промышленности для регенерации отработанного активного угля после очистки стоков, содержащих трудноокисляемые органические вешества.

Целью изобретения является сокращение времени регенерации, снижение энергоемкости и упрощение процесса регенерации угля, насыщенного трудноокисляемыми органическими веществами.

Регенерацию отработанного при очистке сточных вод активного угля ведут путем термоокислительной деструкции адсорбированных органических веществ, включающим прогрев угля парогазовой смесью с содержанием кислорода не более 5 об.% до температуры входящих газов, деструкцию ведут в присутствии дополнительно нанесенного на активный уголь горючего органического вещества, которое выступает инициатором начала термоокислительной деструкции трудноокисляемых органических вешеств.

Использование этой особенности дает возможность быстрого проведения

С71

Ј СО

ел

00 Јъ

процесса регенерации отработанного при очистке сточных вод активного угля с небольшими затратами тепловой энергии при невысоких потерях адсор- бента.

В качестве горючих на активный уголь наносятся органические вешест- ва:

4С + Н + 4S - 2 О - 2С1 - 3F- ,

где С, Н, S, О, Cl, F, Вг - число атомов обозначенных элементов в моле- кулах органических веществ или смесей органических вешеств.

Примером таких вешеств могут служить бензин, керосин, бензол, толуол, газоконденсат, которые также ограни- ченно растворимы в воде и адсорбируются на активном угле.

Для осуществления способа сточную воду, содержащую красители или поверхностно-активные вещества (ПАВ) в ко- личестве 40-150 мг/л, или сточную воду, содержащую смесь красителей, по верхностно-активных и других трудноокисляемых органических вешеств, количество которых характеризуется ве- личинами ХПК 70-150 мг Ог/л, фильтруют снизу вверх через слой активного угля высотой 2,5-3,0 м в адсорбционной колонне со скоростью 6 ч до насыщения угля трудноокисляемым( органическим веществом. Затем сверху вниз через слой угля фильтруют воду, содержащую горючее органическое вещество со скоростью 3 м /м-ч до проскока его через слой активного угля. После этого отработанный активный уголь подвергают термоокислительной обработке в той же колонне, снабженной устройством для получения парогазовой смеси заданного состава и тем- пературы. Содержание кислорода в парогазовой смеси поддерживают в диапазоне 0,5-4,0 об.%. Парогазовую смесь с температурой 210-300°С пропускают через неподвижный слой отработанного угля сверху вниз со скоростью 0,05 - 0,22 м/с. Обработку отработанного активного угля парогазовой смесью проводят до полного выгорания адсорбиро- ванных органических веществ, которое определяют по снижению максимальной температуры в нижнем слое угля до температуры, входящей в лобовой слой активного угля парогазовой смеси, и по

-

0

5

0

50 , 0 Д5 п ,

изменению состава отходящих из колонны дымовых газов. Температуру парогазовой смеси на всем пути движения контролируют.

Адсорбционную емкость активного угля .определяют по.выходным кривым, построенным при пропускании раствора исследуемого вещества через исходный активный уголь и АУ после каждой регенерации.

По окончании очередного, цикла адсорбция - регенерация определяют потери активного угля на выгорание. В качестве трудноокисляемых использовались следующие органические вещества: Краситель активный ярко-красный 5СХ ТУ 6-W-30-76

Краситель активный красный СШ ТУ 6- ТУ 6-14-645-82

Краситель активный ярко-желтый 43Ш ТУ 6-14-691-77

Краситель активный оранжевый ЖШ ТУ 6-14-338-76

Краситель активный ярко-голубой 53И ТУ 6-14-530-76

Краситель Lanasol Blau 3G DDR, CIBA, GEIGY raetaupon OMT-Paste konz 2, DDR VEB LEUNA Ditalan OTS-45. - Werke Walter DDR, VEB, FEIT-CHEMIE .I/

Пример 1. Через адсорбционную колонну, в которую загружено 45 кг активного угля АГ-3 (ГОСТ 20464- 75, пропускают 10 м водного раствора красителя СХ-5 концентрацией 100 мг/л. Адсорбционная емкость АГ-3 по СХ-5 15 мг/л. После этого в верхнюю часть колонны подают водный раствор бензола концентрацией 50 мг/л и фильтруют 0,2 м его через слой актив- .ного угля со скоростью 3 м/ч до появления следов бензола в воде, выходящей из нижней части колонны. Затем насыщенный красителем СХ-5 активный уголь с дополнительно нанесенным на него горючим органическим веществом (бензолом) подвергают термоокислительной обработке парогазовой смесью с содержанием кислорода 2,5 об.% при 220°С на входе в лобовой слой активного угля. Термоокислительную обработку ведут в течение 10 ч до полного выгорания адсорбированных на активном угле органических загрязнений. Об окончании процесса регенерации свидетельствует понижение температуры в нижней части колонны до 220°С и повышение концентрации кислорода в отходящей парогазовой смеси до 2,0 об.%.

После завершения процесса регенерации по вышеописанной схеме проводят адсорбционную очистку следующей порции водного раствора красителя СХ-5 на активном угле АГ-3.

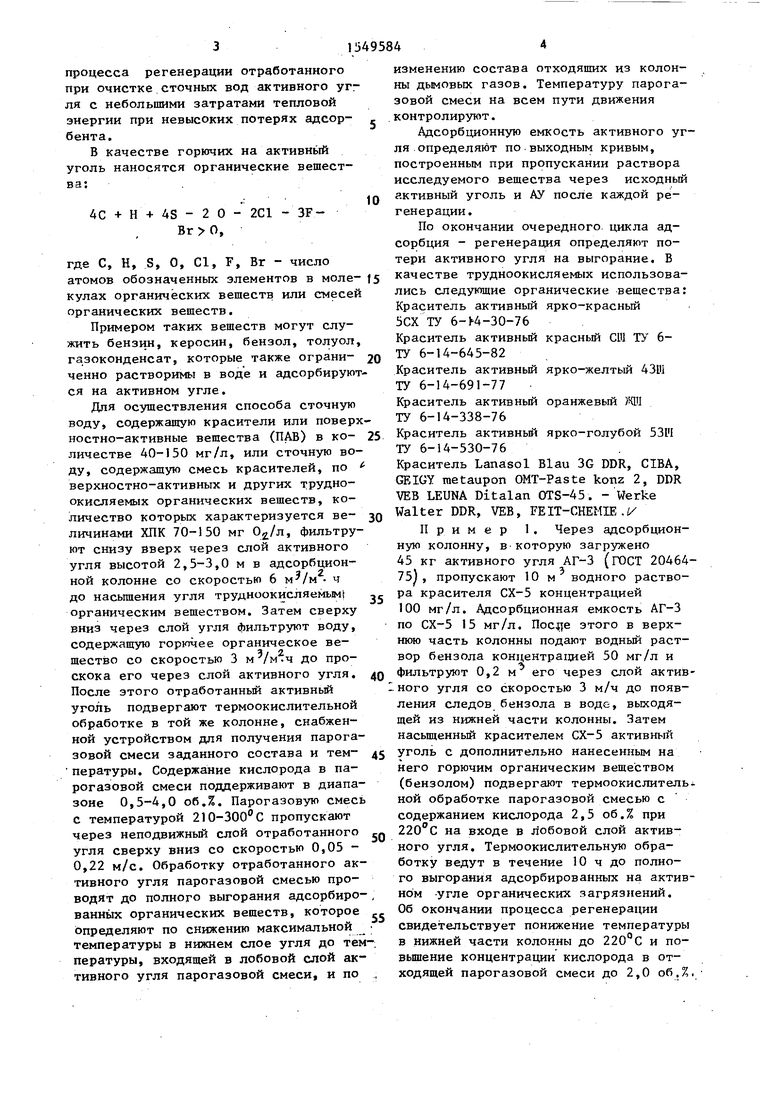

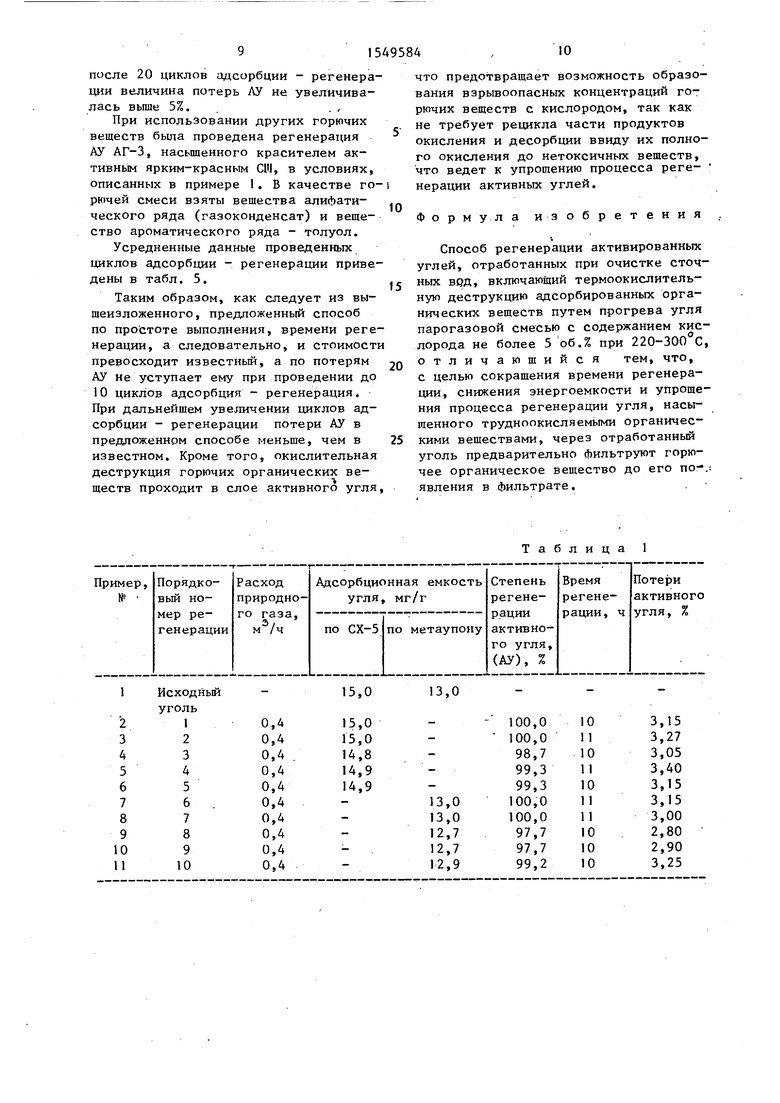

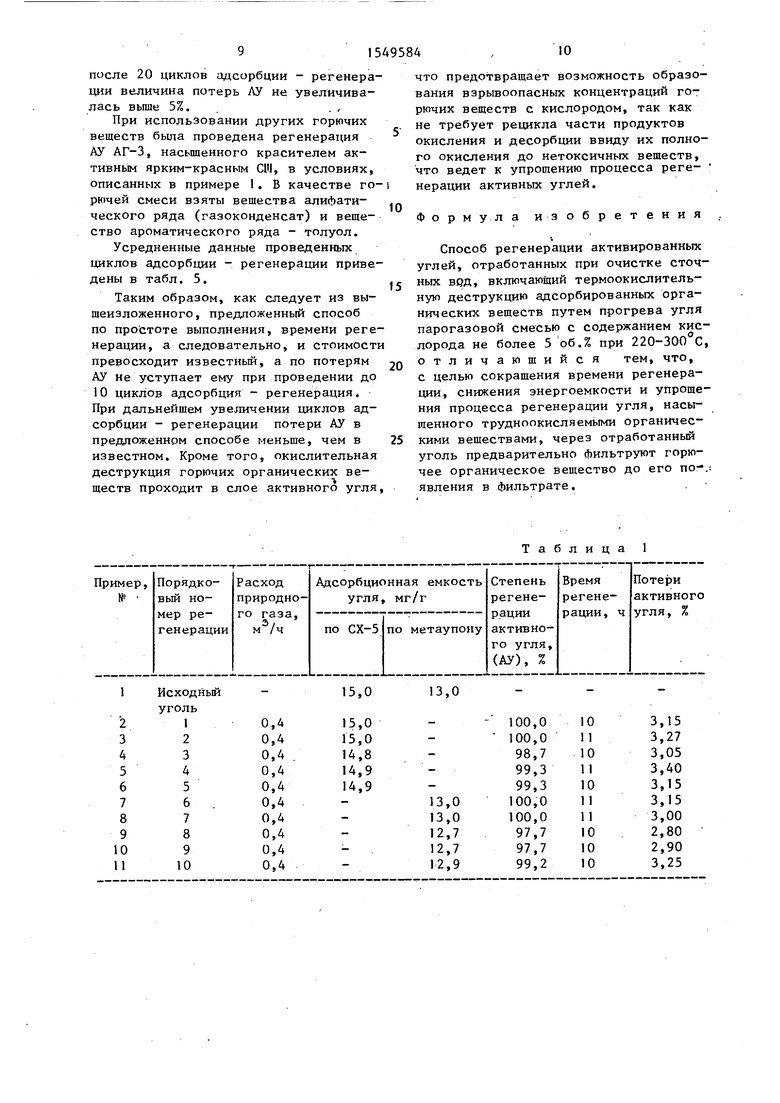

После проведения пяти циклов адсорбция - регенерация адсорбционная емкость активного угля АГ-3 по красителю СХ-5 восстанавливаюсь на 98,7 - 100,0%, потери составляли 3,05-3,40% при расходе природного газа 0,4 м /ч (табл. 1, примеры 1-6).

Отработанный активный уголь после проведения пяти циклов адсорбция - регенерация с красителем СХ-5 в качестве трудноокисляемого органического вещества подвергают обработке раствором метаупона (ПАВ) концентрацией 100 мг/л с последующим нанесением бензола и регенерацией. Процесс проводят по вышеописанной в примере 1 схеме. Проводят еше пять циклов адсорбция - регенерация. Адсорбционная емкость активного угля АГ-3 по мета- упону восстанавливается на 97,7- 100,0%, потери составляют 2,80-3,25% при расходе природного газа 0,4 м /ч (табл. 1, примеры 1, 7-10).

Пример 2. Для обоснования целесообразности проведения перед регенерацией операции предварительного нанесения горючего органического вещества на отработанный в результате адсорбции трудноокисляемых органических веществ активный уголь проведено десять циклов адсорбция - регенерация активного угля АГ-3 с нанесением на него красителя (5 циклов) и поверхно- стно-активного вешества (5 циклов) без обработки угля горючим веществом.

Через адсорбционную колонну, в которую загружено 45 кг активного угля АГ-3, пропускают 10 м водного раствора красителя СХ-5 концентрацией 100 мг/л. Насыщенный красителем активный уголь подвергают термоокислительной обработке парогазовой смесью с содержанием кислорода 2,5 об.% при 300°С на входе в лобовой слой адсорбента (при 220° С регенерация не идет)

Термоокислительную обработку ведут 20 ч до полного выгорания адсорбированных на активном угле красителя или поверхностно-активного вешества. Окончание процесса регенерации активного угля определяют по понижению тем

0

5

5

0

5 0

5

0

5

пературы на выходе из колонны до 300°С и повышению концентрации кислорода в отходящей парогазовой смеси до 2,0 об.%. После завершения процесса регенерации по вышеописанной схеме проводят адсорбцию следующей порции водного раствора красителя и т.д. После проведения пятой регенерации обработанного красителем активного угля АГ-3 раствор красителя СХ-5 заменяют раствором метаупона концентрацией 100 мг/л и по вышеописанной схеме проводят еще пять циклов, восстанавливается адсорбция - регенерация. Адсорбционная емкость активного угля АГ-3 восстанавливается на 97,7-100,0% потери составляют 2,65-3,25% при расходе природного газа 1,0 м /ч.

Показатели регенераций активного угля приведены в табл. 2.

При сравнении данных табл. 1 и 2 видно, что присутствие горючего вещества на активном угле уменьшает время регенерации адсорбента, насыщенного трудноокисляемыми органическими веществами, в 1 ,9 - 2 раза и позволяет достигнуть такой же степени восстановления адсорбционной способности. При этом расход топлива в единицу времени при практически одинаковом обгаре угля по сравнению с регенерацией адсорбента без горючего вещества уменьшается в 1,25 раза, что совместно с выигрышем во времени приводит, в конечном итоге, к снижению энергоемкости процесса в 2,7-2,8 раза.

Пример 3. Через адсорбцион- ную колонну, в которую загружено 45 г активного угля АГ-3, пропускают 15 м сточной воды цеха крашения текстильного предприятия, содержащей красители, поверхностно-активные и другие органические вещества, количество которых характеризуется величиной ХИК 80 мг Ог/л, со скоростью 8 м/ч. Адсорбционная емкость активного угля по поглощенному органическому веществу, выраженная в единицах ХПК, составляет 20 мг 02/г. После этого в верхнюю часть колонны подают водный раствор бензина концентрацией 50 мг/л и фильтруют его через слой отработанного активного угля сверху вниз со скоростью 3 м/ч до появления следов бензина в воде, отходяшей из нижней части колонны,. Профильтровав 0,2 м раствоI

pa бензина, активный утоли подвергают термоокислительной обработке парогазовой смесью с содержанием кислорода 2,5% при 220аС на входе в лобовой слой адсорбента в течение 10 ч..По окончании регенерации активного угля проводят очередной фильтроцикл по вышеописанной схеме.

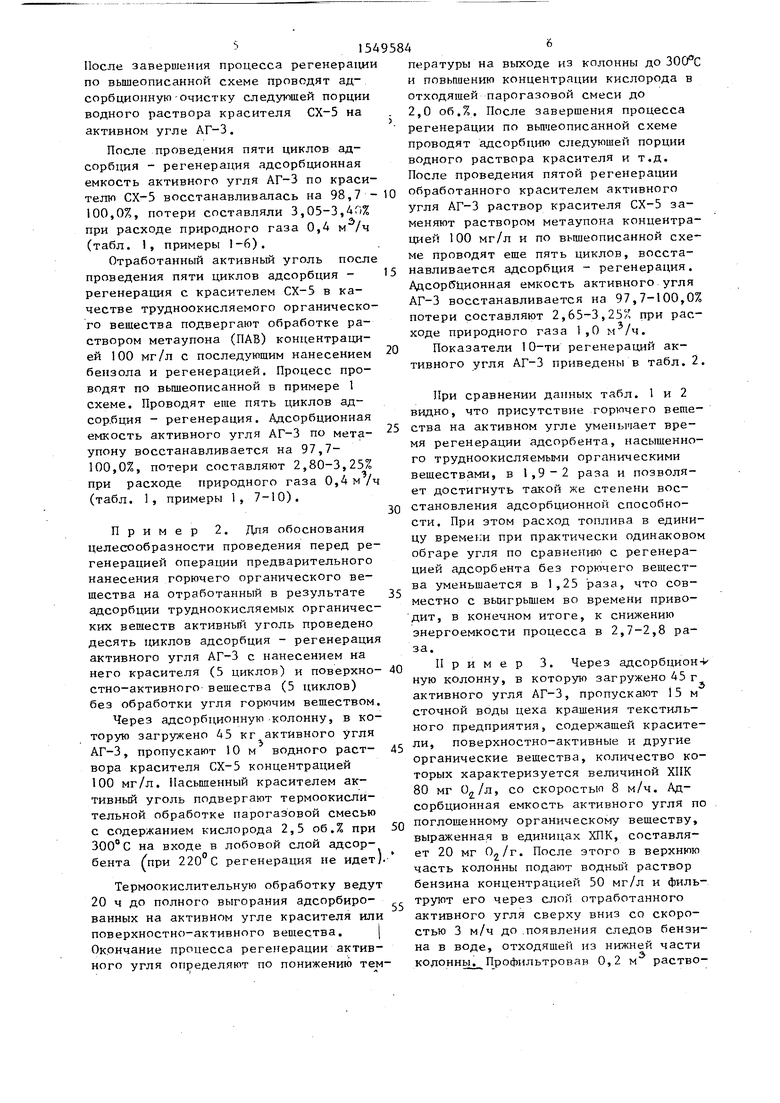

Проведено 10 циклов адсорбция - регенерация на реальной сточной воде, содержащей трудноокисляемые органические вещества, с добавлением горючего органического вещества. Показатели десяти регенераций активного угля АГ-3 парогазовой смесью приведены в табл. 3.

Адсорбционная емкость активного угля АГ-3 по органическим веществам, содержащимся в сточной воде цеха крашения текстильного предприятия, восстанавливается на 98-100%, а потери угля составляют 2,60-3,15% при расходе природного газа 0,4 мэ/ч.

При сравнении данных табл. 1 и 3 видно, что регенерация активного угля АГ-3 после насыщения его трудноокисляемыми органическими веществами, содержащимися в сточных водах цеха крашения текстильного предприятия, и горючим веществом по всем приведенным параметрам аналогична регенерации активного угля АГ-3, насыщенного красителем СХ-5 или поверхностно-актив- ным веществом типа метаупона в присутствии бензола, что указывает на достаточно широкую универсальность предлагаемого способа для регенерации активных углей с адсорбированными на них трудноокисляемыми органическими веществами. С целью определения оптимальных значений концентраций кислорода в парогазовой смеси и выяснения ее влияния на время регенерации и степень обгара активного угля, проведена серия опытов, состоящая из 10-ти циклов адсорбция - регенерация для каждого из следующих значений концентрации кислорода, об.%: 0,5;

1 9 ) S- Ч S« ДО j-3 Jf- (- .

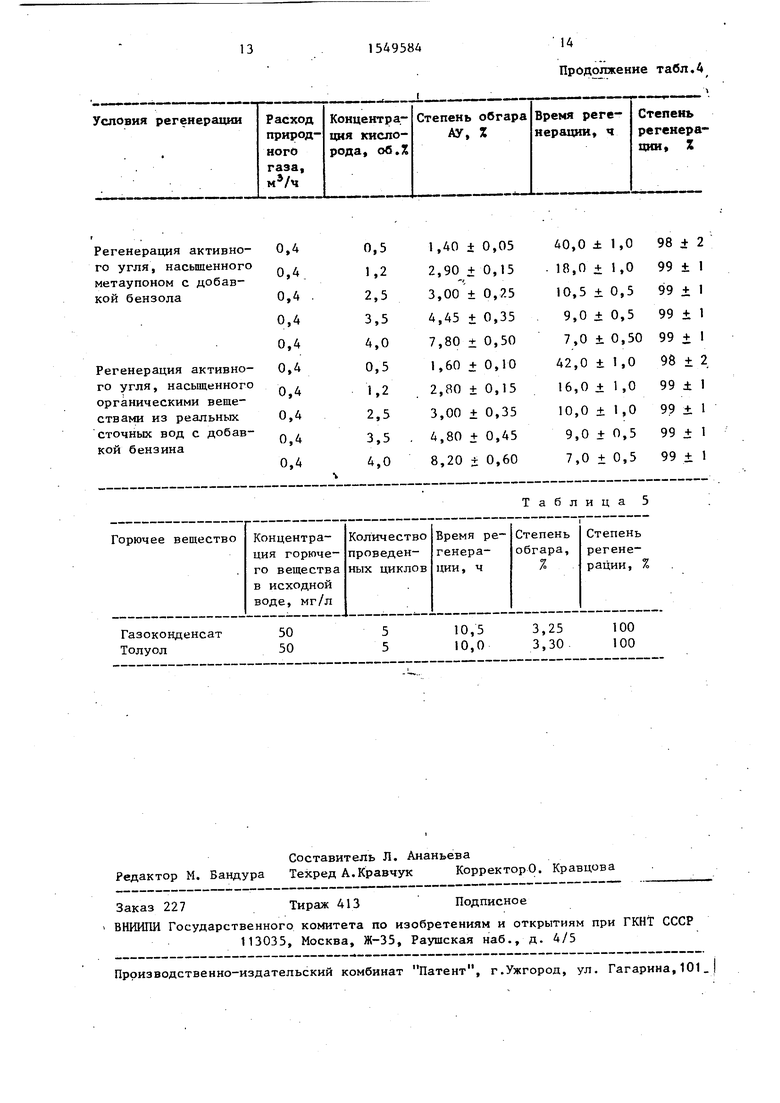

В табл. 4 приведены усредненные показатели регенераций активного угля АГ-3, насыщенного красителем, поверхностно-активным веществом и трудноокисляемыми органическими веществами реальных сточных вод цеха крашения текстильного предприятия (ХПК 120 - 130 мг ) при вышеуказанных зна

0

5

0

5

0

5

0

5

0

5

чениях концентрации кислорода во входящей в слой активного угля парогазовой смеси.

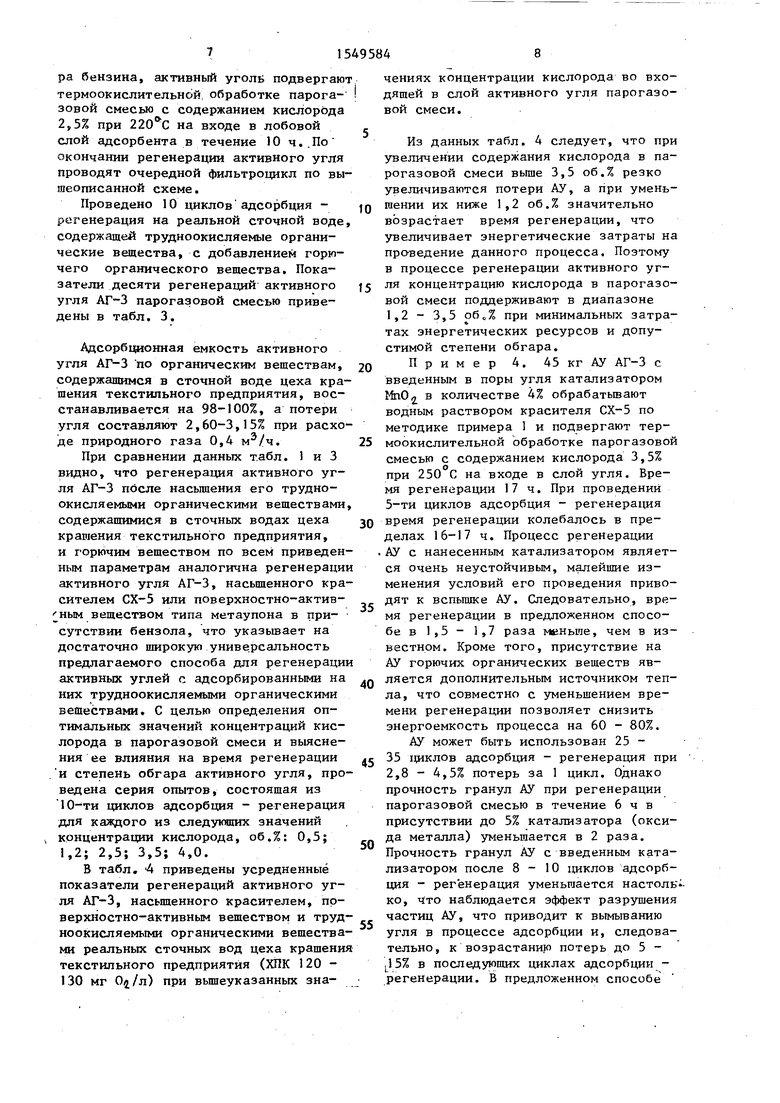

Из данных табл. 4 следует, что при увеличении содержания кислорода в парогазовой смеси выше 3,5 об.% резко увеличиваются потери АУ, а при уменьшении их ниже 1,2 об.% значительно возрастает время регенерации, что увеличивает энергетические затраты на проведение данного процесса. Поэтому в процессе регенерации активного угля концентрацию кислорода в парогазовой смеси поддерживают в диапазоне 1,2 - 3,5 об„% при минимальных затратах энергетических ресурсов и допустимой степени обгара.

Пример 4. 45кгАУ АГ-3 с введенным в поры угля катализатором МпО в количестве 4% обрабатывают водным раствором красителя СХ-5 по методике примера 1 и подвергают термоокислительной обработке парогазовой смесью с содержанием кислорода 3,5% при 250 С на входе в слой угля. Время регенерации 17 ч. При проведении 5-ти циклов адсорбция - регенерация время регенерации колебалось в пределах 16-17 ч. Процесс регенерации . АУ с нанесенным катализатором является очень неустойчивым, малейшие изменения условий его проведения приводят к вспышке АУ. Следовательно, время регенерации в предложенном способе в 1,5 - 1,7 раза меньше, чем в известном. Кроме того, присутствие на АУ горючих органических веществ является дополнительным источником тепла, что совместно с уменьшением времени регенерации позволяет снизить энергоемкость процесса на 60 - 80%.

АУ может быть использован 25 - 35 циклов адсорбция - регенерация при 2,8 - 4,5% потерь за 1 цикл. Однако прочность гранул АУ при регенерации парогазовой смесью в течение 6 ч в присутствии до 5% катализатора (оксида металла) уменьшается в 2 раза. Прочность гранул АУ с введенным катализатором после 8-10 циклов адсорбция - регенерация уменьшается настоль ко, что наблюдается эффект разрушения частиц АУ, что приводит к вымыванию угля в процессе адсорбции и, следовательно, к возрастанию потерь до 5 - Ll 5% в последующих циклах адсорбции - регенерации. В предложенном способе

915

после 20 циклов адсорбции - регенерации величина потерь ЛУ не увеличивалась выше 5%.

При использовании других горючих веществ была проведена регенерация АУ АГ-3, насыщенного красителем активным ярким-красным С1Ч, в условиях, описанных в примере 1. В качестве горючей смеси взяты вещества алифатического ряда (газоконденсат) и вещество ароматического ряда - толуол.

Усредненные данные проведенных циклов адсорбции - регенерации приведены в табл. 5.

Таким образом, как следует из вышеизложенного , предложенный способ по простоте выполнения, времени регенерации, а следовательно, и стоимости превосходит известный, а по потерям АУ не уступает ему при проведении до 10 циклов адсорбция - регенерация. При дальнейшем увеличении циклов адсорбции - регенерации потери АУ в предложенном способе меньше, чем в известном. Кроме того, окислительная деструкция

горючих органических веществ проходит в слое активного угля,

4

10

что предотвращает возможность образования взрывоопасных концентраций горючих веществ с кислородом, так как не требует рецикла части продуктов окисления и десорбции ввиду их полного окисления до нетоксичных вешеств, что ведет к упрощению процесса реге- нерации активных углей.

Формула изобретения

Способ регенерации активированных углей, отработанных при очистке сточных врд, включающий термоокислительную деструкцию адсорбированных органических веществ путем прогрева угля парогазовой смесью с содержанием кислорода не более 5 об.% при 220-300 С, отличающийся тем, что, с целью сокращения времени регенерации, снижения энергоемкости и упрощения процесса регенерации угля, насыщенного трудноокисляемыми органическими веществами, через отработанный уголь предварительно фильтруют горючее органическое вещество до его по-.: явления в фильтрате.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации активного угля | 1987 |

|

SU1526814A1 |

| Способ очистки сточных вод от органических веществ | 1988 |

|

SU1608132A1 |

| Способ очистки сточных вод | 1984 |

|

SU1198012A1 |

| Способ переработки сточных вод, содержащих диметилацетамид и изобутиловый спирт | 1987 |

|

SU1599312A1 |

| Способ очистки сточных вод | 1973 |

|

SU494929A1 |

| Способ регенерации активированного угля от азокрасителей и неионогенных поверхностно-активных веществ | 1980 |

|

SU865384A1 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕРОДНОГО СОРБЕНТА, ЗАГРЯЗНЕННОГО ОРГАНИЧЕСКИМИ ВЕЩЕСТВАМИ | 1992 |

|

RU2046014C1 |

| Способ очистки сточных вод от трудоокисляемых органических веществ | 1977 |

|

SU722852A1 |

| Способ регенерации полисорбов, отработанных при очистке сточных вод от неионогенных поверхностно-активных веществ | 1989 |

|

SU1703621A1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2110480C1 |

Изобретение относится к очистке воды и промышленных сточных вод, в частности к сорбционной обработке сточных вод и регенерации адсорбентов. Целью изобретения является сокращение времени регенерации, снижение энергоемкости и упрощение процесса регенерации углей, насыщенных трудноокисляемыми органическими веществами. Для осуществления способа на отработанный в процессе очистки сточных вод, содержащих трудноокисляемые органические вещества, активный уголь дополнительно наносят горючие органические вещества и подвергают уголь термоокислительной обработке парогазовой смесью, содержащей не более 5,0 об.% кислорода при 220-300°С. Способ позволяет сократить время регенерации в 1,5-1,7 раза, снизить энергоемкость процесса на 60-80% и уменьшить потери угля при многократной регенерации. 5 табл.

15,0

15,0 15,0 14,8 14,9 14,9

Таблица 1

13,0

3,15 3,27 3,05 3,40 3,15 3,15 3,00 2,80 2,90 3,25

Регенерация активного угля, насыщенного красителем СХ-5 с добавкой бензола

Таблица 2

Таблица 3

Таблица 4

13

1549584

14

Продолжение табл.А

| Когановский А | |||

| М | |||

| и использование сточных вод в промышленном водоснабжении | |||

| М.: Химия, 1983, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

Авторы

Даты

1990-03-15—Публикация

1987-01-08—Подача