Изобретение относится к прокатному производству, конкретно к технологии межклетевого подстуживания сортовой стали, и может быть использовано на станах, выпускающих другие виды проката.

Целью изобретения является повыщение эффективности охлаждения путем обеспечения максимального, теплоотвода по длине камеры охлаждения.

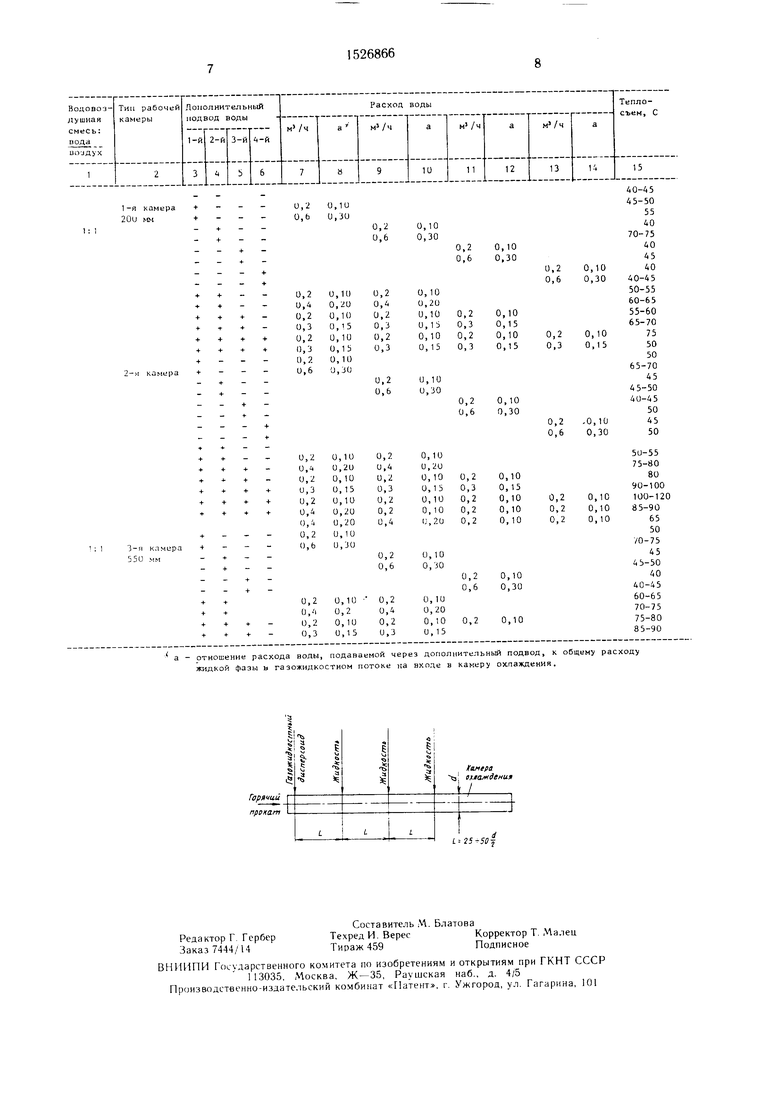

Способ поясняется схематическим чертежом.

Согласно способу, на входе в камеру охлаждения вводят горячий прокат, например сортовую сталь, и поток газожидкостного дисперсоида, полученный путем предварительного смещения в отдельном генераторе-смесителе. По длине камеры охлаждения через определенное расстояние L подают дополнительную жидкость.

Техническая задача, рещаемая изобретением, заключается в сохранении продольной равноконпентрационности потока газожидкостного охладителя.

Цель достигается тем, что в известном способе охлаждения движущегося горячего проката потоком дисперсных фаз жидкости и газа, подаваемым на входе в камеру охлаждения, дополнительно по длине камеры охлаждения в поток газожидкостного охладителя вводят жидкость, суммарное количество которой составляет 0,3- 0,5 общего расхода жидкой фазы в газожидкостном охладителе, при этом ввод жидкости по длине камеры охлаждения, начиная от входа, осуществляют в зонах, отстоящих друг от друга на величину, равную 25-50 гидравлическим радиусам камеры.

Такое решение позволяет сохранить равномерную концентрацию двухфазной смеси путем последовательного насыщения по д,1И- не камеры охлаждения газового компосл го

о оо о:) о

цента, объемное содержание которого увели чивается в результате испарения жидкости, жидкой фазой. Газовая фаза в газожидкостном охладителе характеризуется высокой скоростью (200 м/с) и давлением, что гарантирует транспортировку дополнительно вводимой жидкости на требуемое расстояние, а также возможность процесса дисперсо- образования непосредственно в камере охлаждения. Сохранение постоянства объемного содержания жидкости в смеси создает условия для получения по всей длине камеры пограничной «пленки жидкости равномерной толщины, а следовательно, равно- плотности отводимого теплового потока, что обеспечивает продольную стабильность теп- лосъема и высокую эффективность процесса охлаждения.

Кроме того, изменение количества жидкости, подаваемой по длине камеры охлаждения на удельную поверхность проката, повышает пределы управления процессами теплообмена путем широкого регулирования основных параметров охладителя по длине рабочего участка таким, как состав, давление, степень дисперсности. Путем удельного дозирования, т. е. изменения количества вводимой жидкости, подаваемой в единицу времени на единицу поверхности проката по длине камеры охлаждения, осущест- В.1ЯЮТ по.1учение качественно новых потоков охладителя и управление процессами тепло- с ьема в широких пределах без изменения параметров охладителя - давления и скорости основного потока. Такое решение позволяет также получать на различных учасгках камеры охлаждения различную тол- шину и вес «пограничной пленки жидкости, а следовательно, различную плотность отводимого теплового потока, что обеспечивает регулируемость и управляемость процессом в широком диапазоне.

Суммарное количество жидкости, вводимой последовательно по длине камеры, должно составлять 0,3-0,5 общего расхода жидкости в газожидкостном охладителе, пода- вае.мом на входе. При этом в результате процессов дисперсообразования, протекающих непосредственно в камере охлаждения, образуется высоко турбулентная дисперсная фаза жидкости, равномерно распределенная в потоке охладителя. При взаимодействи и жидкой фазы с поверхностью проката появляется «пограничная пленка жидкости равномерной толщины, что обеспечивает высокую устойчивость теплообменных процессов. Возрастание турбулентности способствует уве,1ичению массового обмена, а следовательно, теплообмена жидкой фазы потока с жидкостью «пограничной пленки, в результате процесса теплоотдачи осуществляются с высокой интенсивностью.

Увеличение количества дополнительно вводимой жидкости свыше 0,5 общего расхода жидкой фазы в основном потоке затрудняет процессы дисперсообразования. Образующийся разнофракционный газожидкостный поток отличается пониженными параметрами теплосъема. Уменьшение коэффициента теплоотдачи примерно прямо пропорционально уменьшению скорости потока охладителя, что приводит к снижению эффективности охлаждения, которое сопровождается ухудшением свойств подстуженного проката, обусловленного неравномернос0 тью обработки. Например, при значении 0,6 коэффициент теплоотдачи практически уменьшается на 8-10%.

При уменьшении количества, подаваемой дополнительно по длине камеры, жидкости

5 ниже 0,3 общего расхода жидкой фазы в основном потоке охладителя эффект стаби- теплообменных процессов выражен слабо, регулируемость практически отсутствует. Например, при значении 0,2 коэффициент теплоотдачи уменьшается на 15-20%.

0 Для эффективного воздействия насыщения газожидкостного потока, подаваемого на входе в камеру охлаждения, дополнительной жидкостью по длине камеры необходимо, чтобы ввод жидкости, начиная от

5 входа, осуществлялся в зонах, отстоящих друг от друга на расстоянии, равном 25-50 гидравлическим радиусом камеры. При этом обеспечивается оптимальная степень дисперсности дополнительно вводимой жидкости и стабилизация газожидкостного

0 потока, в результате чего жидкая фаза транспортируется на требуемое расстояние без выделения из газовой. Это способствует созданию условия для максимального контактирования жидкой фазы потока с поверхностью проката, что повыщает эф5 фективность испарительного процесса.

При уменьшении этого расстояния менее 25 гидравлических радиусов камеры охлаждения газожидкостный поток не успевает стабилизироваться, при этом дисперсная фаза жидкости в потоке охладителя распределяется неравномерно, что снижает устойчивость теплообменных процессов, а это в свою очередь уменьшает эффективность охлаждения. Например, при значении, равном 20 гидравлическим радиусам, коэффи5 циент теплоотдачи снижается на 10-12%. При увеличении расстояния более 50 гидравлических радиусов возникает неравномерность концентрации потока в продольном направлении, связанная с уменьшением объемного содержания жидкости. На0 пример, при значении, равном 55 гидравлическим радиусам камеры, коэффициент теплоотдачи снижался на 6-8%.

Кроме того, ввод жидкости в заявляемых пределах в указанные зоны обеспечит дополнительное снижение температурного уровня охладителя ниже температуры кипения жидкого компонента.

При этом наблюдается дополнительное диспергирование сплошного потока жидкости

5

и равномерное насыщение газовой фазы в рабочем объеме с усреднением температуры по сечению камеры.

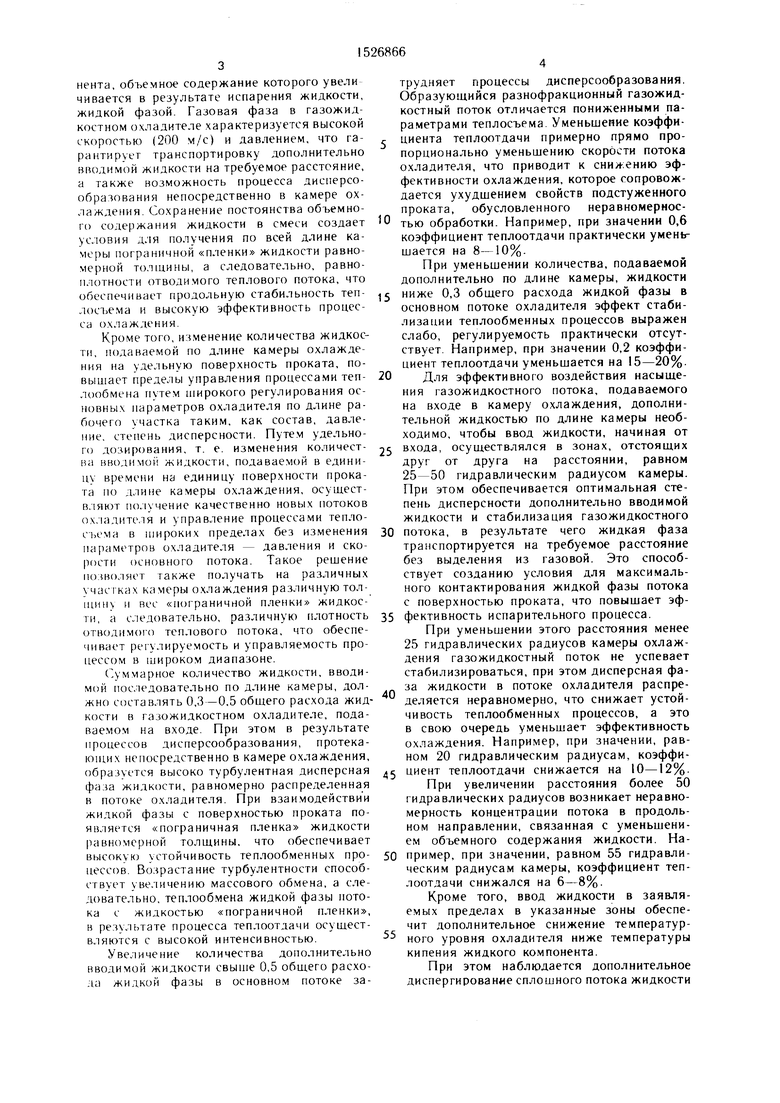

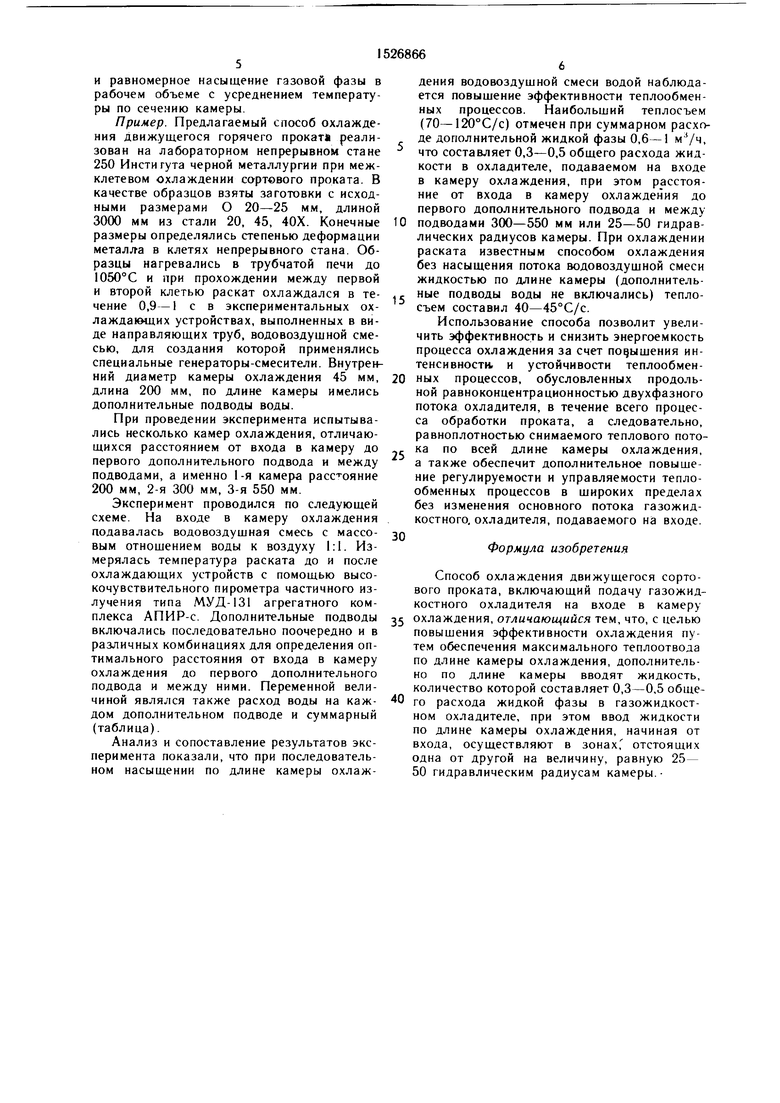

Пример. Предлагаемый способ охлаждения двнж.ущегося горячего проката реализован на лабораторном непрерывном стане 250 Инстигута черной металлургии при межклетевом охлаждении сортового проката. В качестве образцов взяты заготовки с исходными размерами О 20-25 мм, длиной 3000 мм из стали 20, 45, 40Х. Конечные размеры определялись степенью деформации металла в клетях непрерывного стана. Образцы нагревались в трубчатой печи до 1050°С н при прохождении между первой и второй клетью раскат охлаждался в течение 0,9-1 с в экспериментальных охлаждающих устройствах, выполненных в виде направляющих труб, водовоздушной смесью, для создания которой применялись специальные генераторы-смесители. Внутрендения водовоздущной смеси водой наблюдается повышеиие эффективности теплообмен- ных процессов. Наибольший теплосъем (70-12 0°С/с) отмечен при суммарном расходе дополнительной жидкой фазы 0,6- 1 м /ч, что составляет 0,3-0,5 общего расхода жидкости в охладителе, подаваемом на входе в камеру охлаждения, при этом расстояние от входа в камеру охлаждения до первого дополнительного подвода и между 10 подводами 300-550 мм или 25-50 гидравлических радиусов камеры. При охлаждении раската известным способом охлаждения без насыщения потока водовоздущной смеси жидкостью по длине камеры (дополнительные подводы воды не включались) тепло- съем составил 40-45°С/с.

Использование способа позволит увеличить эффективность и снизить энергоемкость процесса охлаждения за счет поцыщения интенсивности, н устойчивости теплообмен15

НИИ диаметр камеры охлаждения 45 мм, 20 ных процессов, обусловленных продоль- длина 200 мм, по длине камеры имелисьной равноконцентрационностью двухфазного

дения водовоздущной смеси водой наблюдается повышеиие эффективности теплообмен- ных процессов. Наибольший теплосъем (70-12 0°С/с) отмечен при суммарном расходе дополнительной жидкой фазы 0,6- 1 м /ч, что составляет 0,3-0,5 общего расхода жидкости в охладителе, подаваемом на входе в камеру охлаждения, при этом расстояние от входа в камеру охлаждения до первого дополнительного подвода и между 0 подводами 300-550 мм или 25-50 гидравлических радиусов камеры. При охлаждении раската известным способом охлаждения без насыщения потока водовоздущной смеси жидкостью по длине камеры (дополнительные подводы воды не включались) тепло- съем составил 40-45°С/с.

Использование способа позволит увеличить эффективность и снизить энергоемкость процесса охлаждения за счет поцыщения интенсивности, н устойчивости теплообмен5

0 ных процессов, обусловленных продоль- ной равноконцентрационностью двухфазного

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| Способ поверхностной обработки проката | 1986 |

|

SU1398942A1 |

| Способ поверхностной обработки движущегося проката | 1981 |

|

SU1010142A1 |

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| Способ поверхностной обработки движущегося проката | 1981 |

|

SU1142515A1 |

| Устройство для охлаждения движущегося проката | 1991 |

|

SU1788918A3 |

| Устройство для поверхностной обработки проката | 1987 |

|

SU1519810A1 |

| Устройство для охлаждения горячекатаных полос | 1991 |

|

SU1765197A1 |

| Устройство для охлаждения движущегося проката | 1991 |

|

SU1819168A3 |

| Устройство для охлаждения движущегося проката | 1980 |

|

SU889170A1 |

Изобретение относится к области прокатного производства, конкретно к технологии межклетевого подстуживания сортовой стали, и может быть использовано на станах, выпускающих другие виды проката. Целью изобретения является повышение эффективности охлаждения путем обеспечения максимального теплоотвода по длине камеры охлаждения. Согласно способу для сохранения продольной равноконцентрационности потока газожидкостного охладителя, подаваемого на входе в камеру охлаждения, дополнительно по длине камеры вводят жидкость, суммарное количество которой составляет 0,3...0,5 общего расхода жидкой фазы в газожидкостном охладителе. При этом ввод жидкости по длине камеры охлаждения, начиная от входа, осуществляют в зонах, отстоящих одна от другой на величину, раную 25...50 гидравлическим радиусам камеры. 1 табл., 1 ил.

дополнительные подводы воды.

При проведении эксперимента испытывались несколько камер охлаждения, отличающихся расстоянием от входа в камеру до первого дополнительного подвода и между подводами, а имеино 1-я камера расс ояние 200 мм, 2-я 300 мм, 3-я 550 мм.

Эксперимент проводился по следующей схеме. На входе в камеру охлаждения подавалась водо воздушна я смесь с массовым отнощением воды к воздуху 1:1. Измерялась температура раската до и после охлаждающих устройств с помощью высокочувствительного пирометра частичного излучения типа МУД-131 агрегатного ком25

30

потока охладителя, в течение всего процесса обработки проката, а следовательно, равноплотностью снимаемого теплового потока по всей длине камеры охлаждения, а также обеспечит дополнительное повышение регулируемости и управляемости тепло- обменных процессов в щироких пределах без изменения основного потока газожидкостного, охладителя, подаваемого на входе.

Формула изобретения

Способ охлаждения движущегося сортового проката, включающий подачу газожидкостного охладителя на входе в камеру

плекса АПИР-с. Дополнительиые подводы з охлаждения, отличающийся тем, что, с целью

повышения эффективности охлаждения путем обеспечения максимального теплоотвода по длине камеры охлаждения, дополнительно по длине камеры вводят жидкость, количество которой составляет 0,3-0,5 общего расхода жидкой фазы в газожидкостном охладнтеле, при этом ввод жидкости по длине камеры охлаждения, начиная от входа, осуществляют в зонах, отстоящих одна от другой на величину, равную 25- 50 гидравлическим радиусам камеры.включались последовательно поочередно и в различных комбинациях для определения оптимального расстояния от входа в камеру охлаждения до первого дополнительного подвода и между ними. Переменной величиной являлся также расход воды на каждом дополнительном подводе и суммарный (таблица).

Анализ и сопоставление результатов эксперимента показали, что при последователь- иом насыщении по длине камеры охлаж40

потока охладителя, в течение всего процесса обработки проката, а следовательно, равноплотностью снимаемого теплового потока по всей длине камеры охлаждения, а также обеспечит дополнительное повышение регулируемости и управляемости тепло- обменных процессов в щироких пределах без изменения основного потока газожидкостного, охладителя, подаваемого на входе.

Формула изобретения

Способ охлаждения движущегося сортового проката, включающий подачу газожидкостного охладителя на входе в камеру

охлаждения, отличающийся тем, что, с целью

а - отношение расхода воды, подаваемой через дополнитепьный подвод, к общему расходу жидкой фазы в газожидкостном потоке на входе в камеру ох.паждения.

| Дрозд В | |||

| Т., Лялин Г | |||

| Н., Хорьков В | |||

| Б | |||

| Оборудование и процессы ускоренного охлаждения проката | |||

| Металлургическое оборудование, НИИинформтяжмаш, 1977, 1-77-32 | |||

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ТОПЛИВНЫХ ФОРСУНОК | 2016 |

|

RU2714019C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1987-11-30—Подача