Изобретение относится к области прокатного производства, конкретнее к производству катанки и сортового проката на проволочных и сортовых станах. Оно может быть использовано для ускоренного охлаждения проката и одновременного нанесения на его поверхность различных защитных покрытий как на существукндих, так и на вновь сооружаеких проволочных и сортовых станах и в дальнейшем распространено на станы, выпускаю1дие другие виды проката.

Известно устройство для ускоренного охлаждения катанки,которое состоит из- выполненных совместно охлаждающей и отсекающей форсунок Гll.

Известно устройство для термообработки проката, содержащее секции, каждая из которых включает в себя рабочую камеру, форсунку, на входе которой выполнены дополнительные отверстия для подачи охладителя, оси которых направлены под углом против направления движения проката 2.

Такоеустройство ликвидирует образов ание воздушной подушки путем исключения подсоса окружающего воздуха. Однако оно не позволяет интенсифицировать теплообменные процессы

при обработке непосредственно в рабочей камере.

Известно устройство дл.ч -термообработки проката, содержащее охла.щу,а.ющую проводку с подводом хладагента по ходу проката, в которой выполнены отверстия для улучшения гидродинамических характеристик охлаждающей проводки f3j.

10

Наиболее близким.к изобретению по технической сущности и достигаемому эффекту является устройство для поверхностной обработки проката, преимущественно для его ускоренного ох15лаждения , содержащее рабочую камеру, в.ходную цилиндрическую проводку с конической входной зоной, размещенную выходной частью в рабочей камере, которая имеет патрубок для подвода

20 охладителя и перфорированный насадок для его отвода 4.

Недостатком прототипа является низкая эффективность поверхностной обработки проката, связанная с под25сосом в устройство окружающего воздуха за счет эжекционного действия проката, движущегося с большой скоростью (30-70 м/с7 и высокой скорости истечения обрабатывающей среды

30 через сопло. Подсос воздуха происходит со стороны входа проката в устройство через вводную проводку цилиндро-конической формы и приводит к появлению воздушной подушки ( прослойки) между металлом и обрабатывающей средой. Наличие воздушной подушки в устройстве приводит в свою очеред1з к снижению эффективности обработки, получению неравномерной структуры MefaJuia и повышенному окалинообразованию.

Целью изобретения является повышение эффективности обработки за счет использования действия подсасываемого воздуха на диспергирова- i ние пограничного слоя обрабатывающей среды и интенсификация тепломассообменных процессов.

Для этого в устройстве для поверхностной обработки проката, преимущественно для его ускоренного охлаждения, содержащем рабочую камеру, вводную цилиндрическую проводку с конической входной зоной, размещенную выходной частью в рабочей камере/ которая имеет патрубок для подвода охладителя и перфорированный насадок для его отвода, в стен-ке цилиндрической части проводки на расстоянии 4-8 калибров от выходного торца под углом 20-45° к продольной оси устройства выполнены отверстия, при это отверстия расположе1 ы в зоне патрубка для подвода охладителя.

Такое решение позволяет использовать подсасываемый в устройство воздух для активизации поверхностной обработки в рабочей камере путем создания в пределах цилиндрической части проводки аэрозольного водовоздушного потока, ликвидации в устройстве воздушной подушки, разрутения пограничного с металлом слоя (пленки) и усиления турбулизации обрабатывающей среды.

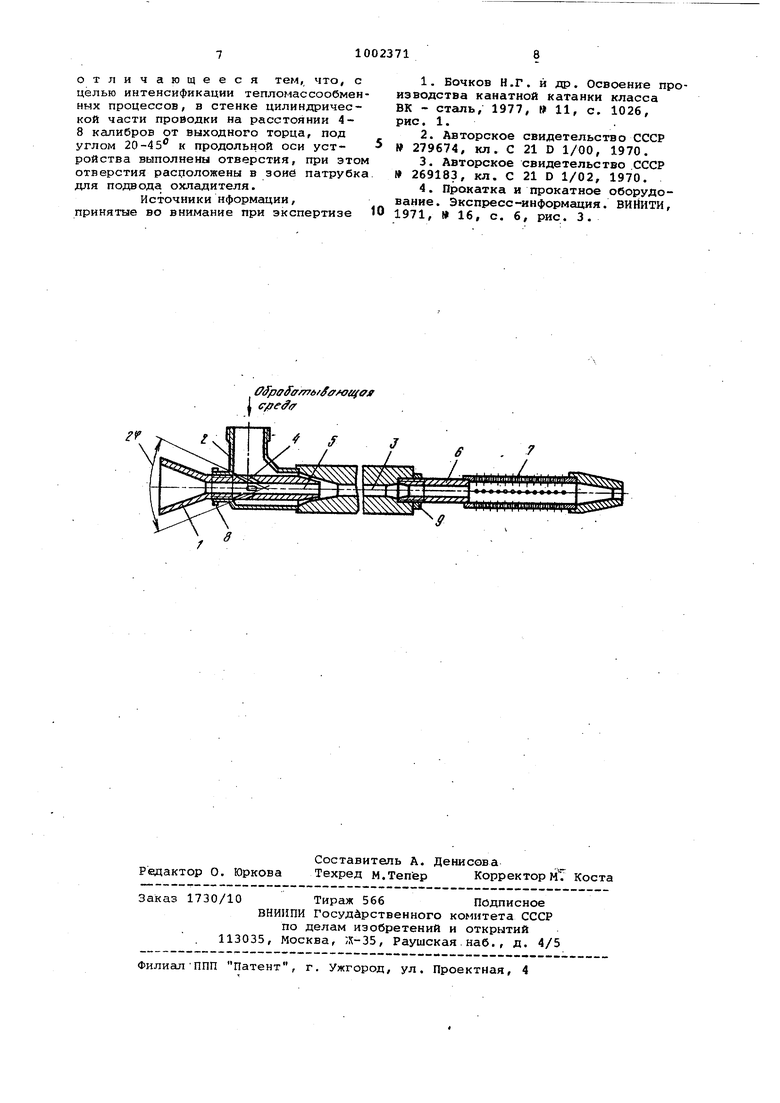

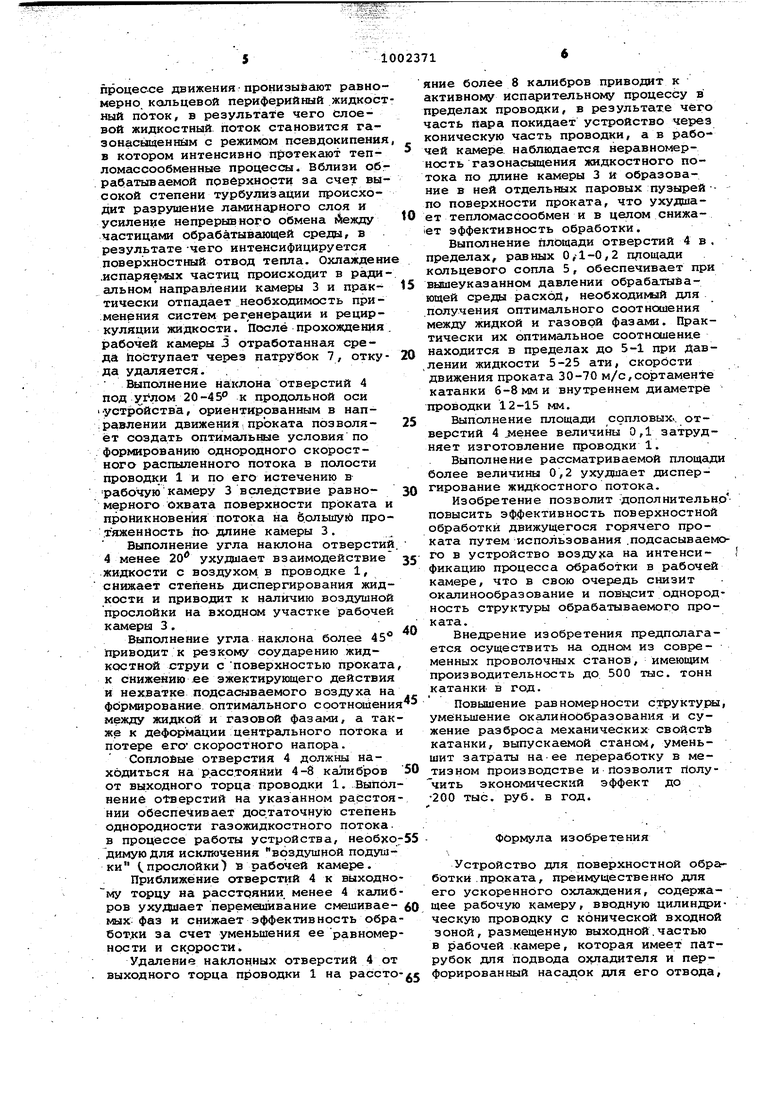

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит вводную цилиндрическую проводку 1 с конической входной зоной, которая пропущена через патрубок 2 для подвода обрабатывающей среды в рабочую камеру 3. В стенке цилиндрической части проводки 1 выполнены сопловые отверстия 4, расположенные равномерно по периметру, проводки в полости патрубка 2 и ориентированные в направлении движения проката под углом 20-45° к продольной оси устройства.

Сопловые отверстия могут быть выполнены цилиндрическими, сужающимися или расширяющимися с зависимости от энергопараметров и характеристики об рабатывающей среды. Наружная поверх.ность выходной части проводки 1 выполнена конической и образует с входным коническим участком рабочей камеры 3 сужающееся кольцевое сопло 5.

Площадь отверстий 4 должна находиться в пределах 0,1-0,2 площади кольцевого сопла 5. Рабочая камера 3 соединена патрубком 6 с перфорированным насадком 7 цилиндрической формы, предназначенным для отвода среды. Проводка 1 и насадок 7 выполнены съемными. Цилиндрическая проводка 1 соединена резьбой с патрубком 2, а насадок 7 посредством патрубка б соединение рабочей камерой 3. Резьбовые соединения зафиксированы и уплотнены контГс1йками 8 и 9.

Устройство работает следующим образом.

Горячий прокат после выхода из последней клети стана поступает с высокой скоростью в устройство через вводную проводку 1. Одновременно в устройство через патрубок 2 вводится обрабатывающая среда,, в качестве которой могут быть использованы охлаждающая вода, пар, растворы, сжатые газы, газожидкостная смесь и др. Обрабатывающая среда, например вода, под давлением от 5 до 25 ати (практически используемое давление на проволочных станах; подается в рабочую камеру 3 с высокой скоростью в направлении движения проката после истечения через кольцевое сопло 5.

В рабочей камере 3 происходит охлаждение проката путем скоростного воздействия потока обрабатывающей среды на его поверхность. После прохождения камеры 3 отработанная среда поступает через патрубок в перфорированный насадок 7, откуда удешяется. Из полости патрубка 2 часть охлаждающей среды под давлением поступает в сопловые отверстия 4 одновременно с подачей основного количества ее. через кольцевое сопло 5. Часть охлаждающей среды через сопловые отверстия 4 под давлением пойтупает в полость проводки 1, в которой происходит.высокоскоростное смещение ее с подсасываемым воздухом, диспергирование жидкости на микрокапли, формирование распыленного потока и истечение его через выходное отверстие проводки в рабочую камеру 3. Здесь происходит форсированное охлаждение проката путем активного высокоскоростного взаимодействия двух потоков охладителя: центрального-гаэожидкостного и периферийного-жидкостного. Механизм охлаждения в этом случае следующий : сфорг.«1рованный центральный аэрозольный поток со скоростью 3050 м/с поступает в рабочую камеру 3/ примыкая непосредственно к поверхности горячего проката в виде кольца равномерной толщины. При соприкосновении с нагретой поверхностью тонкодисперсные- капли жидкости интенсивно испаряются и эффективно отби,рают тепло. Испаряемые частицы в процессе движения пронизывают равномерно кольцевой периферийный жидкост ный поток, в результате чего слоевой жидкостный поток становится газонасыщенным с режимом псевдокипения в котором интенсивно протекают тепломассообменные процессы. Вблизи обг рабатываемой поверхности за счет высокой степени турбулизации происходит разрушение ламинарного слоя и усилен 1е непрерывного обмена частицами обрабатывающей среды, в результате -чего интенсифицируется поверхностный отвод тепла. Охлаждени .испаряеглых частиц происходит в радаальномнаправлении камеры 3 и практически отпадает необходимость при:менения систем регенерации и рециркуляции жидкости. После прохождения. рабочей каилерн 3 отработанная среда йоступает через патрубок 7, откуда удаляется. . полнение наклона отверстий 4 под углом 20-45 к продольной оси . .устройства, ориентированным в нап;равлении движения.проката позволяёт создать оптимальные условияпо формированию однородного скоростного распыленного потока в полости проводки 1 и по его истечению в рабочую камеру 3 вследствие равномерного охвата поверхности проката и проникновения потока на ёольшую проТяженйость па длине камеры 3 . Выполнение угла наклона отверстий 4 менее 20 ухудшает взаимодействие жидкости с воздухом в проводке 1, снижает степень диспергирования жидкости и приводит к наличию воздушной прослойки на входном участке рабочей камерш 3. Выполнение угла наклона более 45 Приводит к резкому соударению жидкостной струи с поверхностью проката к снижению ее эжектирующего действия и нехватке подсасываемого воздуха на формирование оптимального соотно1йени между жидкой и газовой фазами, а так же к деформации центрального потока потере его скоростного напора. Соплойые отверстия 4 должны находиться на расстояний 4-8 калибров от выходного торца проводки 1. Выпол нение отверстий на указанном расстоя нии обеспечивает достаточную степень однородности газожидкостного потока в процессе работы устройства, необхо .Удимуюдля исключения воздушной подушки i.прослойки) в рабочей камере. Приближение отверст11й 4 к выходно му торцу на расстоянии, менее 4 калиб ров ухудшает перемешивание смешиваемых фаз и снижает эффективность обра 6ОТ.КИ за счет уменьшения ее равномер ности и скорости. Удаление наклонных отверстий 4 от выходного торца проводки 1 на paccTO яние более 8 калибров приводит к активному испарительному процессу в пределах проводки, в результате чего часть пара покидает устройство через коническую часть проводки, а в рабочей камере наблюдается неравномерность газонасыщения жидкостного потока по длине камеры 3 и образование в ней отдельных паровых пузырей по поверхности проката, что ухудшает тепломассообмен и в целом снижаieT эффективность обработки. Выполнение площади отверстий 4 в . пределах, рав ных О,-1 -0, 2 щгощади кольцевого сопла 5, обеспечивает при вьииеуказанном давлении обрабатывающей среды расход, необходимей для .получения оптимального соотношения между жидкой и газовой фазами. Практически их оптимальное соотношение находится в пределах до 5-1 при Давлении жидкости 5-25 ати, скорости движения проката 30-70 м/с,со|ртаменте катанки 6-8 мм и внутреннем диаметре проводки 12-15 мм. Выполнение площади сопловых-, отверстий 4 ..менее величины 0,1 затрудняет изготовление проводки 1. Выполнение рассматриваемой площади более величины 0,2 ухудшает диспергирование жидкостного потока. Изобретение позволит -дополнительноповысить эф.фективность поверхностной обработки движущегося горячего проката путем использования .подсасываемого в устройство возду са на интенсификацию процесса обработки в рабочей камере, что в свою очередь снизит окалинообразование и повысит однородность структуры обрабатываемого проката. Внедрение изобретения предполагается осуществить на одном из современных проволочных станов, имеющим производительность до. 500 тыс. тонн катанки в год. Повышение равномерности структуры, уменьшение окалиноОбразования и сужение разброса механических свойстй катанки, выпускаемой станом, уменьшит затраты на-ее переработку в метизном производстве и позволит получить экономический эффект до 200 тыс. руб. в год. формула изобретения Устройство для поверхностной обрг боткй проката, преимущественно для его ускоренного охлаокдения, содержащее рабочую камеру, вводную цилиндрическую проводку с конической входной зоной, размещенную выходной.частью в рабочей камере, которая имеет патрубок для подвода охладителя и перфорированный насадок для его отвода.

отличающееся тем, что, с целью интенсификации тепломассообменных процессов, в стенке цилиндрической части проводки на расстоянии 48 калибров от выходного торца, под углом 20-45 к продольной оси устройства выполнены отверстия, при этом отверстия расположены в зоне патрубка, для подвода охладителя.

Источники нформации, принятые во внимание при экспертизе Ю

1.Бочков Н.Г. и др. Освоение производства канатной катанки класса

ВК - сталь, 1977, 11, с. 1026, рис. 1.

2.Авторское свидетельство СССР 279674, кл. С 21 D 1/00, 1970.

3.Авторское свидетельство СССР 269183, кл. С 21 D 1/02, 1970.

4.Прокатка и прокатное оборудование. Экспресс-информация. ВИНИТИ, 1971, О 16, с. 6, рис. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной обработки движущегося проката | 1981 |

|

SU996467A1 |

| Устройство для охлаждения движущегося проката | 1981 |

|

SU1013496A1 |

| Устройство для охлаждения движущегося проката | 1985 |

|

SU1294406A1 |

| Устройство для поверхностной обработки проката | 1987 |

|

SU1519810A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЛИННОМЕРНОГО ПРОКАТА | 2005 |

|

RU2282512C1 |

| НАГНЕТАЮЩАЯ ФОРСУНКА | 2001 |

|

RU2174884C1 |

| Устройство для удаления пыли и газа от клетей прокатных станов (его варианты) | 1983 |

|

SU1131567A1 |

| Устройство для охлаждения движущегося проката | 1991 |

|

SU1788918A3 |

| Устройство для охлаждения проката | 1986 |

|

SU1433989A1 |

| Устройство для охлаждения длинномерного проката | 1983 |

|

SU1133304A1 |

ffJpofffn76f/ff/ fUfOg

Авторы

Даты

1983-03-07—Публикация

1981-02-05—Подача