(21)426983А/23-26

(22)22.05.87

(46) 07.12.89, Бюл. № 45

(72) Б.Я,Красильщик, В.И„Бадер,

Ю.И.Губернский, АоС.Мнухин,

В.О.Акопян, Ф.А.Голощапов

и А.ФоСдвижков

(53) 661,874(088.8)

(56) Авторское свидетельство СССР

260626, кл. С 01 G 53/02, 1970.

(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОНИПА НИКЕЛЯ

(57) Изобретеиие отиосится к карбонильной технологии и позволяет получить карбонкп никеля повышенной чистоты путем обработки спеченного никелевого порошка с объемной пористостью 20-70 об,% и удельной поверхностью 0,3-0,7 м /г окисью углерода, содержащей 0,1-0,3 об.% кислорода. 1 табл,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ КАРБОНИЛОВ НИКЕЛЯ И ЖЕЛЕЗА | 2008 |

|

RU2366738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ НИКЕЛЕВЫХ ПОРОШКОВ С ЦЕПОЧЕЧНОЙ СТРУКТУРОЙ И НАСЫПНОЙ ПЛОТНОСТЬЮ МЕНЕЕ 1,0 г/см | 2000 |

|

RU2161549C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 1973 |

|

SU377370A1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| Способ получения катализатора для восстановления окиси азота | 1979 |

|

SU886965A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2373027C1 |

| МЕЛКОЗЕРНИСТОЕ ЖЕЛЕЗО, СОДЕРЖАЩЕЕ ФОСФОР, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2206431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОНИКЕЛЯ | 2004 |

|

RU2246546C1 |

Изобретение относится к карбонильной технологии и позволяет получить карбонил никеля повышенной чистоты путем обработки спеченного никелевого порошка с объемной пористостью 20 - 70 об.% и удельной поверхностью 0,3 - 0,7 м2/г окисью углерода, содержащей 0,1 - 0,3 об.% кислорода. 1 табл.

Изобретение относится к области карбонильной технологии и может быть использовано при производстве особо чистого карбонила никеля для нанесения защитных никелевых покрытий на детеши энергетического оборудования.

Цель изобретения - повьпоение чистоты карбонила никеля.

В качестве исходного материала дпя синтеза карбонила берут спечен- ньй из порошка карбонильный никель с объемной пористостью 20-70 об.% и удельной поверхностью 0,3-0,7 и обрабатывают его окисью углерода, содержащей 0,1-0,3 об. % кислорода ,

Наличие в реакционном газе 0,1- 0,3 об,% кислорода способствует окислению микропримесей элементов, обладающих высоким средством к электрону, в частности железа, и переходу их в некарбонилируемое состояние, так как переходные металлы группы железа в окисленном состоянии не карбонилиру- ются. Именно наличие кислорода в реакционном газе наряду с большой поверхностью раздела металл - газ за

счет пористой структуры исходного материала обеспечивает более глубокую очистку от микропримеси железа карбонила никеля уже на стадии синтеза. При содержании кислорода в реакционном газе менее 0,1 об.% не наблюдается значительной очистки от железа на стадии синтеза. Содержание кислорода :в реакхц онном газе свьште 0,3 об,% нецелесообразно по технике безопасности,

Карбонилировани материала с пористостью менее 20 об.%и удельной поверхностью ниже 0,3 нецелесообразно, так как снижается чистота получаемого карбокила никеля и интенсивность процесса карбонилироваиия за счет уменьшения поверхности раздела металл - газ. Применение спеченного никеля с пористостью выше 70 o6.Z и удельной поверхностью выше 0,7 MVr нецелесообразно по двум причинам. Во- первых, карбонилироваиие материала с такой развитой поверхностью приводит к трудноконтролируемому развитию реакции синтеза, что затрудняет ведение

(Л

с

Ю

М

Од

технологического процесса и способствует переходу в карбонильную фазу нежелательных примесейо Во-вторых, указанный материал характеризуется низкими прочностными свойствами, легко разрушается, что приводит к большому пы- левыносу и затрудняет аппаратурное офоркпение процесса.

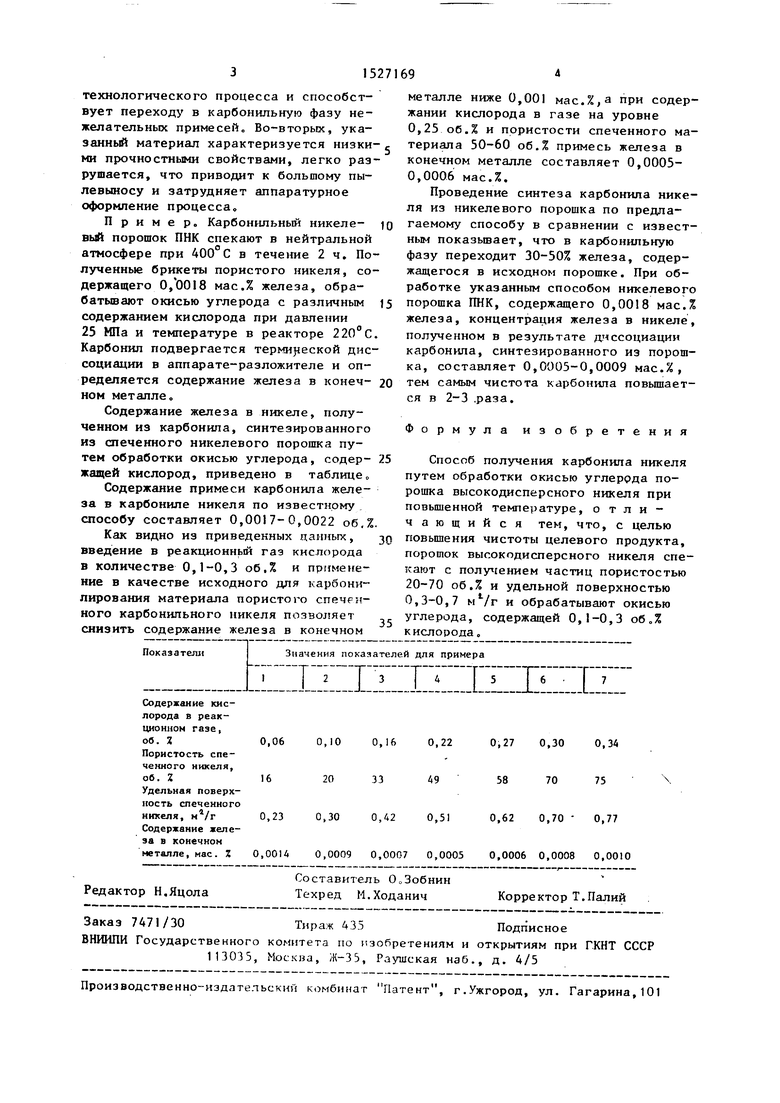

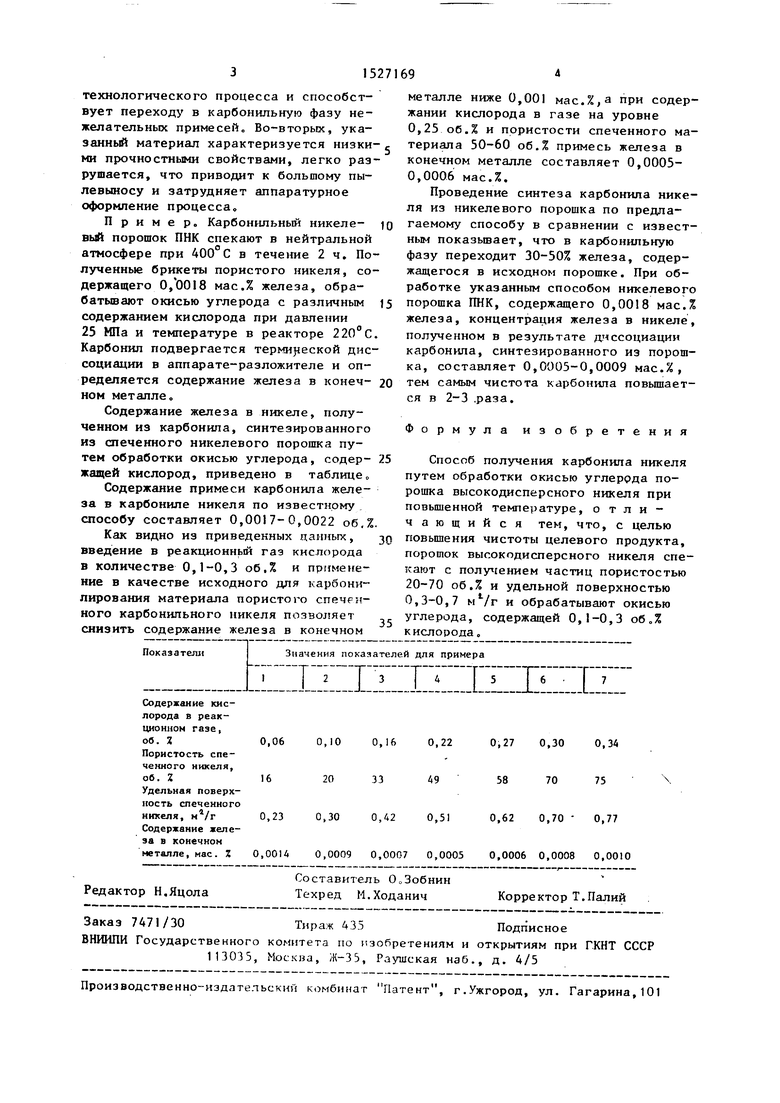

Пример. Карбонильный никеле- вый порошок ПНК спекают в нейтральной атмосфере при 400 С в течелие 2ч. Полученные брикеты пористого никеля, содержащего О,00 18 мас.% железа, обра- батьшают окисью углерода с различным содержанием кислорода при давлении 25 МПа и температуре в реакторе 220 С Карбонил подвергается тepмиJ ecкoй диссоциации в аппарате-разложителе и определяется содержание железа в конеч- ном металле.

Содержание железа в никеле, полученном из карбонипа, синтезированного из спеченного никелевого порошка путем обработки окисью углерода, содер- жащей кислород, приведено в таблице.

Содержание примеси карбонила железа в карбониле никеля по известному , способу составляет 0,0017-0,0022 об,%

Как видно из приведенных данных:, введение в реакдионньй газ кислорода в количестве 0,1-0,3 об,% и применение в качестве исходного для карбони- лирования материала пористого спечрн- ного карбонильного никеля позволяет снизить содержание железа в конечном

Содержание кислорода в реакционном газе,

об. 20,06 0,10 0,16 0,22 0,27 0,30 0,34

Пористость спеченного никеля,

об. Z16 20 33 49 58 70 75

Удельная поверх

Q

5

металле ниже 0,001 масЛ,а при содержании кислорода в газе на уровне 0,25 об.% и пористости спеченного материала 50-60 об,% примесь железа в конечном металле составляет 0,0005- 0,0006 мас.%.

Проведение синтеза карбонила никеля из никелевого порошка по предлагаемому способу в сравнении с известным показьшает, что в карбонильную фазу переходит 30-50% железа, содержащегося в исходном порошке. При обработке указанным способом никелевого порошка ПНК, содержащего 0,0018 мас.% железа, концентрация железа в никеле, полученном в результате д чссоциации карбонила, синтезированного из порошка, составляет 0,0005-0,0009 мас.%, тем самым чистота карбонюта повьш1ает- ся в 2-3 .раза.

Формула изобретения

Способ получения карбонила никеля путем обработки окисью углеррда порошка высокодисперсного никеля при повьпиенной температуре, отличающийся тем, что, с целью повьш1ения чистоты целевого продукта, порошок высокодисперсного никеля спекают с получением частиц пористостью 20-70 об.% и удельной поверхностью 0,3-0,7 м /г и обрабатывают окисью углерода, содержащей 0,1-0,3 об„% кислорода.

Авторы

Даты

1989-12-07—Публикация

1987-05-22—Подача