Изобретение относится к способам очистки производственных сточных вод и предназначено для обработки сточных вод, преимущественно, гальванического производства в металлообрабатывающей, приборостроительной, радиоэлектронной отраслях, а также в гидрометаллургии цветных металлов.

Целью способа является сокращение объема осадка, упрощение способа и сокращение времени отстаивания.

Способ очистки сточных вод от соединений тяжелых металлов включает фильтрование воды через восстановитель, в качестве которого используют металлическую смесь, одним из ее компонентов берут железо, а в качестве другого компонента - титан или его сплав, причем используют стружку железа и стружку титана в соотношеНИИ от 1:3 до 1:5, фильтрование воды ведут со скоростью 1,8-2,5 л/ч при рН среды в пределах 1-2,

Структура осадка гидроксидов тяжелых металлов, образующихся при обработке сточных вод на стружке титана или его сплавов, более плотная, чем при обработке на железной или алюминиевой стружке, объем осадка меньше, а скорость уплотнения больше. Кроме того, после обработки сточной воды на стружке из титана или его сплавов (например, ВТ-1, ВТ-22) ее санитарно-гигиенические свойства лучше по сравнению с водой, обработанной на стружке из алюминия. Объясняется это тем, что гидроксид титана выпадает в осадок при рН 2. При стоянии он подвергается старению, приобретает кристаллическую структуру и

СП

ю

00

ро

становится практически нерастворимым ни при каких условиях, в том числе и при подщелачивании при нейтрализации обработанной сточной воды. Поэтому остаточные содержания титана в обработанной воде ничтожно малы, и в отличие от известного способа доочист- ка ее при сбросе в канализационную систему не нужна.

Восстановитель, т.е. смесь из стружки железа и стружки титана или его сплавов, например ВТ-1, при весовом соотношении компонентов от 1:3 до 1:5 в пересчете на чистый титан загружают в проточный реактор и через него фильтруют подлежащую очистк природную или сточную воду, причем соотношение объема воды и восстановителя должно составлять 1:1. Скорость фильтруемой воды поддерживают в пределах 1,8-2,5 л/ч, при этом рН выдерживают в пределах 1-2 путем добавления серной или соляной кислоты.

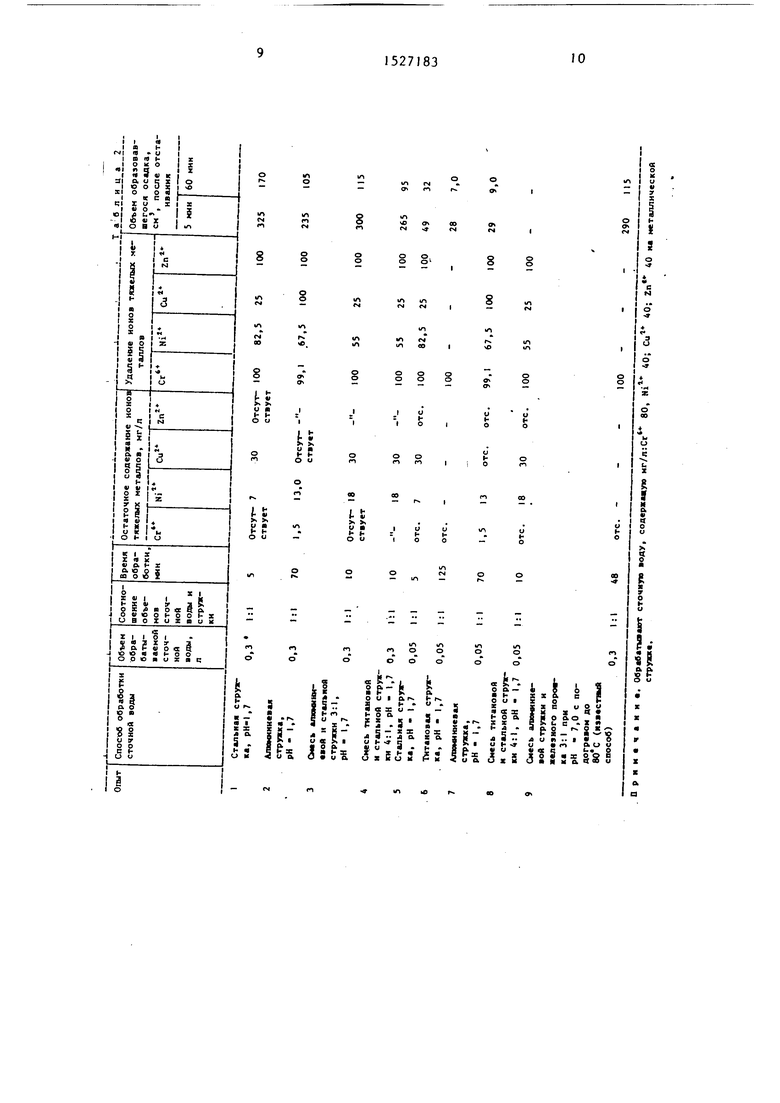

Пример I. В проточный реак- тор из оргстекла объемом 400 см загружают смесь стружки железа и стружки сплава титана (ВТ-1) в соотношении 1:4. Сточную воду, содержащую 60 мг/л Сг , фильтруют через вое- становитель (соотношение объема воды и восстановителя 1:1) со скоростью 3,5 л/ч, причем величину рН среды поддерживают равной 1,7. Затем анализируют остаточное содержание в обработанной воде. Содержание Сг после обработки 8,0 мг/л. После обработки воду в объеме 300 см нейтрализуют до рН 7,0. Объем осадка

через 5 мин после нейтрализации

265 см , через i ч отстаивания 95 см.

Пример 2. Способ осуществляют в условиях примера 1, но фильтрование производят со скоростью 3,0 л/ч. Содержание Сг после очист- ки 2,5 мг/л. Объемы осадка после нейтрализации и отстаивания в течение 5 мин и далее до 60 мин то же, что и в примере 1.

П р и м е р 3. Способ осуществ- ляют в условиях примера 1, но фильтрование производят со скоростью 2, л/ч. Содержание Сг после очистки 0,1 мг/л.

Пример 4. Способ осуществляют в условиях примера 3, но содержание Сг в обрабатываемой сточной воде 80 мг/л. Содержание Сг после

м и и -jg

.1527183 4

очистки 10 мг/л. Объемы осадка после нейтрализации и отстаивания те ж

Пример 5. Способ осуществляют в условиях примера 4, но филь

5 0

5 Q

0

5

0

5

трование производят со скоростью 2,0 л/ч. Содержание Сг после очистки 1,5 мг/л. Объемы после нейтрализации и отстаивания те же.

Пример 6. Способ осуществляют в условиях примера 4, но фильтрование производят со скоростью 1,8 л/ч. Содержание Сг после очистки сО,1 мг/л. Объемы осадка после нейтрализации и отстаивания те же.

Пример 7. Способ осуществляют в условиях примера 4, но соотношение железной и титановой стружки в смеси восстановителя 1:3. Содержание Сг после очистки iO,l мг/л. Объем осадка через 5 мин после нейтрализации обработанной воды 295 см , через 60 мин отстаивания 150 см .

Пример 8. Способ осуществляют в условиях примера 4, но соотношение железной и титановой стружки в смеси восстановителя 1:5. Содержание Сг после очистки 14,5 мг/л. Объем осадка через 5 мин после нейтрализации обработанной воды 260 см , через 60 мин отстаивания 85 см .

Пример 9. Способ осуществляют в условиях примера 3, но рН обрабатываемой воды поддерживают равной 2,8. Содержание Сг после очистки 3,0 мг/л. Объемы осадка после нейтрализации обработанной воды через 5 мин 265 см , через 60 мин отстаивания 95 см .

Пример 10. Способ осуществляют в условиях примера 3, но рН обрабатываемой воды поддерживают равной 2,0. Содержание после очистки 0,1 мг/л. Объемы осадка после нейтрализации обработанной воды через 5 мин 265 см , через 60 мин отстаивания 95 см.

Пример 11. Способ осуществляют в условиях примера 3, но рН обрабатываемой воды поддерживают равной 1 ,0. Содержание Сг после очистки 0,1 мг/л. Объемы осадка при отстаивании после нейтрализации воды через 5 мин 265 см , через 60 мин 95 см -.

П-р и м е t 12. Способ осуществляют в условиях примера 3, но рН обрабатываемой воды поддерживают pafe 1527

ной 0,5. Содержание Сг после очистки 0, 1 мг/л. Объемы осадка при отстаивании после нейтрализации обрабатываемой воды через 5 мин 265 см через 60 мин 95 см .

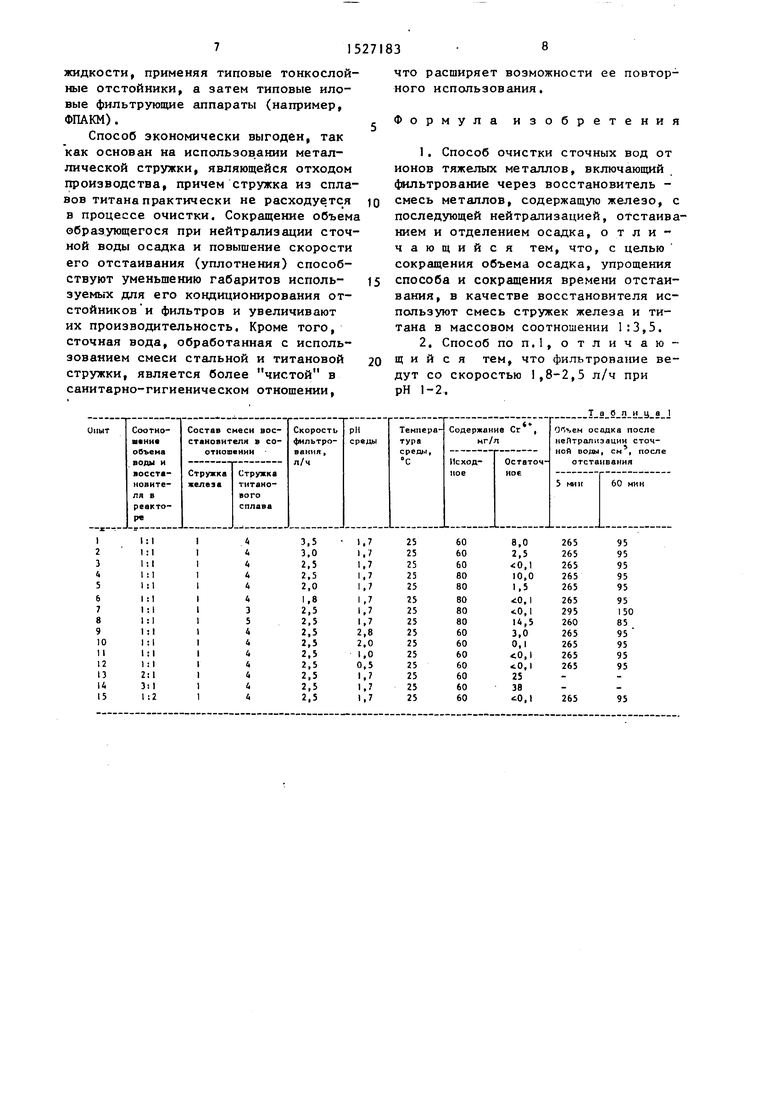

Результаты испытаний приведены в табл.1.

Наиболее эффективно процесс очистки проходит при следующих условиях: при соотношении стружки железа и титана в смеси восстановителя 1:4, скорости фильтрации 1,8-2,5 л/ч при рН среды в пределах 1-2. Подогрев не требуется. При соотношении железной и титановой стружки 1:4 (например, 1:3) ускоряется реакция восстановления Сг

б

но увеличивается объем образовавшегося после нейтрализации -. сточной воды осадка. При соотношении железной и титановой стружки . 1:4 (например, ):5) замедляется реакция восстановления Сг , что делает способ менее производительным. Подкис- ление обрабатываемой сточной воды до рН 1-2 резко увеличивает окислительно-восстановительный потенциал системы за счет активации поверхности стружки. Дальнейшее подкисление (до рН ; 1) уже не дает значительного повьш1ения окислительно-восстановительного потенциала системы и одновременно с этим требует значительных затрат кислоты, в связи с чем нецелесообразно .

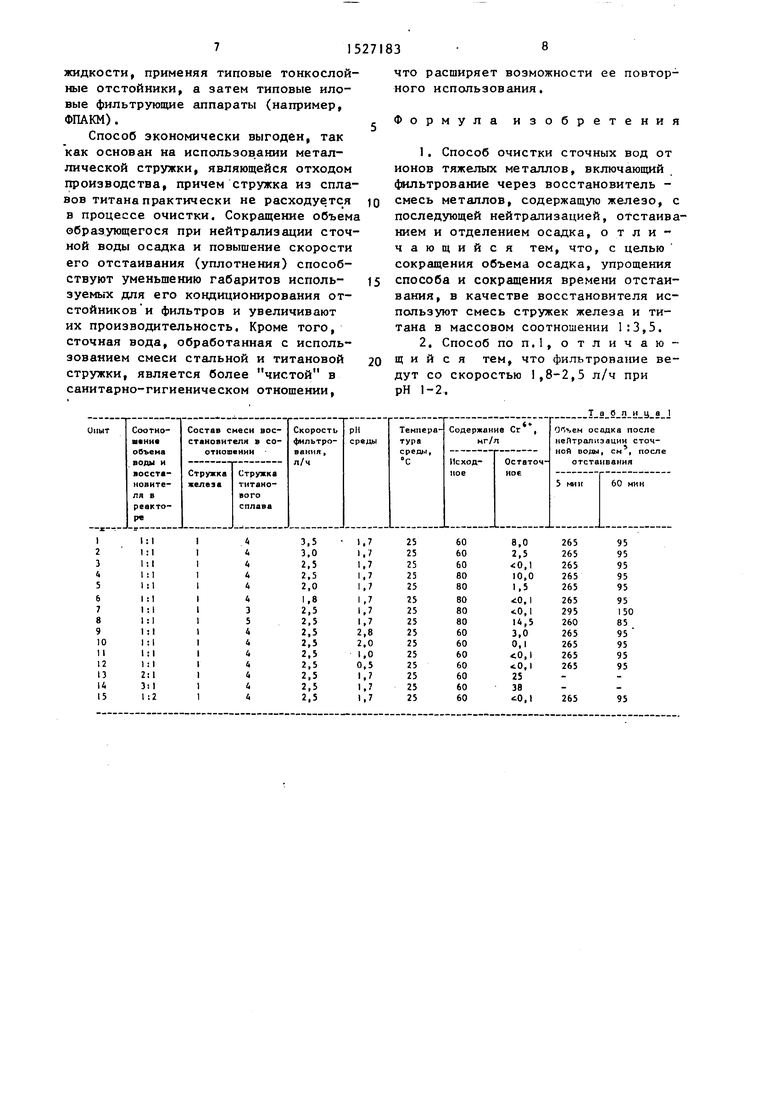

В табл.2 представлены данные по обработке сточных вод, содержащих Сг, медь, цинк и никель с применением стальной, алюминиевой стружки, стружки из сплава титана BT-I, смеси железной стружки и стружки из сплава титана BT-I в соотношении 1:4, смеси железной и алюминиевой стружки в соотношении 1:3 в стационарном режиме при подкислении обрабатывает мой воды до рН 1,7 а также смеси порошка железа и алюминиевой стружки в соотношении 1:3 с подогревом до 80 С, но при рН 7,0 согласно известному способу.

Из данных табл.2 видно, что наибольшая степень восстановления при данных условиях на металлической стружке у ионов Сг и у цинка (100%Х хуже у ионов никеля (65-82,5%) и еще хуже у меди (257,), Наибольшая производительность процесса восстановления ионов тяжелых металлов, в частности Сг, с применением в каче7

5

0

5

0

5

0

5

0

5

0

5

1836

стве восстановителя стальной стружки, наименьшая - с применением в качестве восстановителя стружки из сплава титана. Объем образовавшегося после нейтрализации обработанной на стружке сточной воды осадка больше всего с применением стальной стружки и меньше всего с применением стружки из сплава титана. Добавление к стружке из титанового сплава стальной стружки в соотношении по объему стружки 4:1 сокращает время восстановления Сг с 2 ч до 10 мин Объясняется это тем, что при смешении титановой и стальной стружки образуются железо-титановые гальванические пары, снижающие пассивацию поверхности, свойственную титановым сплавам, и реакция восстановления ионов тяжелых металлов интенсифицируется. Объем осадка, образовавшегося в результате обработки воды на смеси титановой и стальной стружки с последующей нейтрализацией до рН 7, меньше чем с применением как стальной, так и смеси алюминиевой и стальной стружки.

Рентгеноструктурный анализ образовавшихся осадков показывает, что включения титана уплотняют структуру осадка, в результате чего увеличивается скорость его отстаивания. Восстановление Сг происходит с применением смеси железного порошка и алюминиевой стружки в соотношении 1:3 с подогревом обрабатываемой сточной воды до 80 С при рН 7 по известному способу, при этом время обработки больше по сравнению с применением в качестве восстановителя железной и титановой стружки в соотношении 1:4 и без подогрева, но с подкислением до рН . Кроме того, прстоянный подогрев обрабатываемой сточной воды поскольку процесс идет в непрерывном режи- ме требует значительных энергозатрат. Поэтому процесс восстановления ионов тяжелых металлов с подкислением обрабатываемой сточной воды до рН 1,2 является более производительным. Способ целесообразен для очистки сточных вод, содержащих ион{.1 тяжелых металлов, мг/л: Сг 80; цинк 60; никель и медь &I5. После нейтрализации обработанной сточной воды до рН 6,5-9,0 каким-либо щелочным реагентом (например, щелочью, известью, кальцинированной содой) осадок отделяют от

жидкости, применяя типовые тонкослойные отстойники, а затем типовые иловые фильтрующие аппараты (например, ФПАКМ).

Способ экономически выгоден, так как основан на использовании металлической стружки, являющейся отходом производства, причем стружка из сплавов титана практически не расходуется в процессе очистки. Сокращение объем образующегося при нейтрализации сточной воды осадка и повышение скорости его отстаивания (уплотнения) способствуют уменьшению габаритов исполь- зуемьгх для его кондиционирования отстойников и фильтров и увеличивают их производительность. Кроме того, сточная вода, обработанная с использованием смеси стальной и титановой стружки, является более чистой в санитарно-гигиеническом отношении,

что расширяет возможности ее повторного использования.

Формула изобретения

1.Способ очистки сточных вод от ионов тяжелых металлов, включающий фильтрование через восстановитель - смесь металлов, содержащую железо, с последующей нейтрализацией, отстаиванием и отделением осадка, отличающийся тем, что, с целью сокращения объема осадка, упрощения способа и сокращения времени отстаивания, в качестве восстановителя используют смесь стружек железа и титана в массовом соотношении 1:3,5.

2.Способ поп.1,отличаю- щ и и с я тем, что фильтрование ведут со скоростью 1,8-2,5 л/ч при

рН 1-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод от шестивалентного хрома | 1990 |

|

SU1773879A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1998 |

|

RU2142918C1 |

| Способ переработки ингибитора коррозии, содержащего соединения шестивалентного хрома и морскую воду | 2019 |

|

RU2731269C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СОЕДИНЕНИЙ ХРОМА | 1991 |

|

RU2023674C1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| Способ комплексной переработки сточных вод гальванических производств | 2018 |

|

RU2674206C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 1993 |

|

RU2068392C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2061660C1 |

| Способ очистки сточных вод от шестивалентного хрома | 1986 |

|

SU1634642A1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ МНОГОКОМПОНЕНТНЫХ ДРЕНАЖНЫХ РАСТВОРОВ ОТ МЕДИ И СОПУТСТВУЮЩИХ ИОНОВ ТОКСИЧНЫХ МЕТАЛЛОВ | 2010 |

|

RU2465215C2 |

Изобретение относится к способам очистки производственных сточных вод и может быть использовано для обработки сточных вод преимущественно гальванического производства, а также в гидрометаллургии цветных металлов. Целью изобретения является сокращение объема осадка, упрощение способа и сокращение времени отстаивания. Для осуществления способа фильтрование воды проводят через восстановитель, в качестве которого используют стружки железа и титана в соотношении 1:(3-5), фильтруют со скоростью 1,8-2,5 л/ч при PH 1-2, нейтрализуют, отстаивают и отделяют осадок. Способ позволяет в результате уплотнения структуры осадка увеличить скорость отстаивания, повысить производительность способа и обеспечить возможность повторного использования очищенной воды. 1 з.п. ф-лы, 2 табл.

| Способ очистки сточных вод от соединений хрома | 1980 |

|

SU882951A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-07—Публикация

1987-12-02—Подача