/J

19-- 15т

1Ь

ел ю o

(Х

4;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковки рельсов при термообработке | 1987 |

|

SU1406184A1 |

| Машина для соединения рельсов встык | 1982 |

|

SU1079674A1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| ОХЛАДИТЕЛЬ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2009 |

|

RU2415523C1 |

| БЛОК РЕЛЬСОВОГО СТЫКА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2002 |

|

RU2254408C2 |

| Рельсовое стыковое соединение | 1989 |

|

SU1791498A1 |

| Роторная литьевая установка для переработки полимеров | 1980 |

|

SU1168427A1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО СОЕДИНЕНИЯ РЕЛЬСОВ В НЕПРЕРЫВНУЮ ПЛЕТЬ | 2002 |

|

RU2285079C2 |

| Машина для снятия накладок в стыках рельсов | 1980 |

|

SU933856A1 |

Изобретение относится к устройству для стыковки и охлаждения рельсов при закалке с нагрева токами высокой частоты. Целью изобретения является повышение надежности и расширение технологических режимов. Повторяющая профиль рельсов (Р) 27 вставка содержит в головке полость 9, заполняемую хладагентом по каналам 12 через раздаточный коллектор 14. Последний подводится к вставке механизмом 26 и имеет возможность перемещения в горизонтальном направлении вместе с Р 27 на тележке 17, которая возвращается в исходное положение после отвода коллектора 14 грузом 21. Хладагент, заполняя полость 9, истекает по каналам 11 на поверхности торцов Р 27 и охлаждает их. Возможная регулировка интенсивности подачи хладагента, что позволяет изменять режим закалки. Снижение перегрева элементов устройства повышает его надежность и срок службы. 5 ил.

2 V //// // / /// /// / ФигЗ

нозвраи|ается в исходное положение после отвода коллектора грузом 2К Хладагент, заполняя полость 9, истекает по каналам 11 на поверхности торцов.Р 27 и охлаждает их.. Возможна/

Изобретение относится преимущественно к черной металлургии и предназначено для соединения в непрерывную нить и охлаждения рельсов при закалке с нагрева токами высокой частоты.

Целью изобретения является повышение надежности работы устройства и расширение технологических режимов.

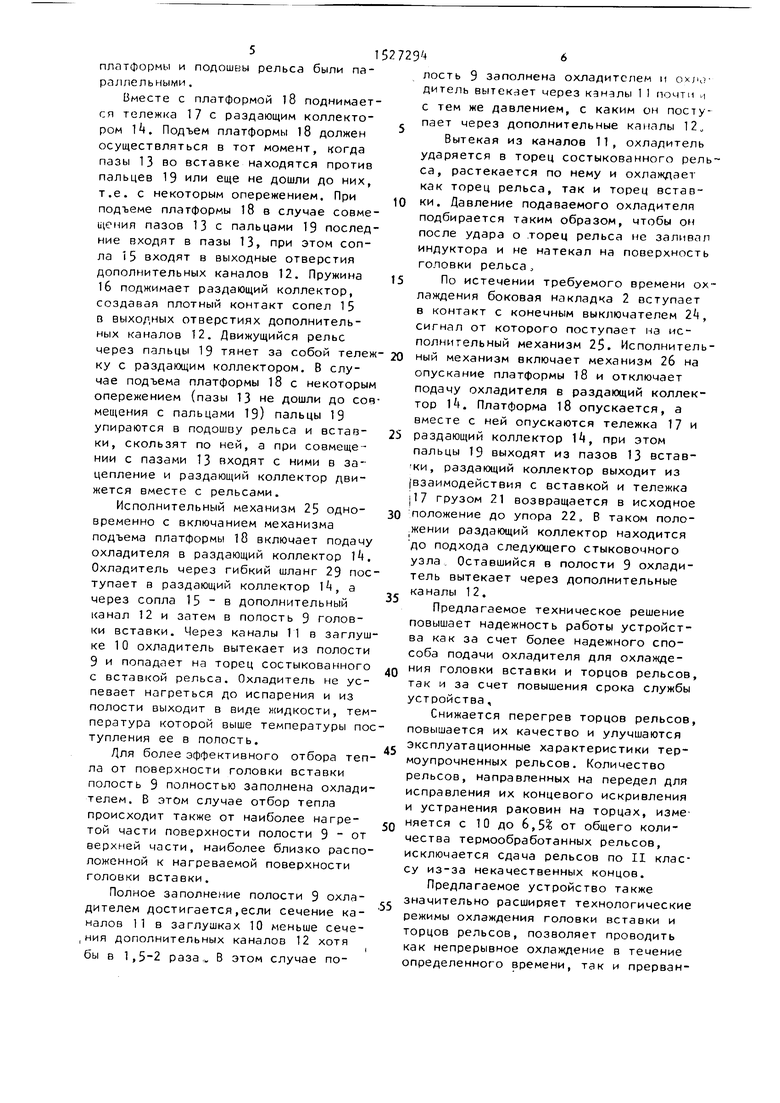

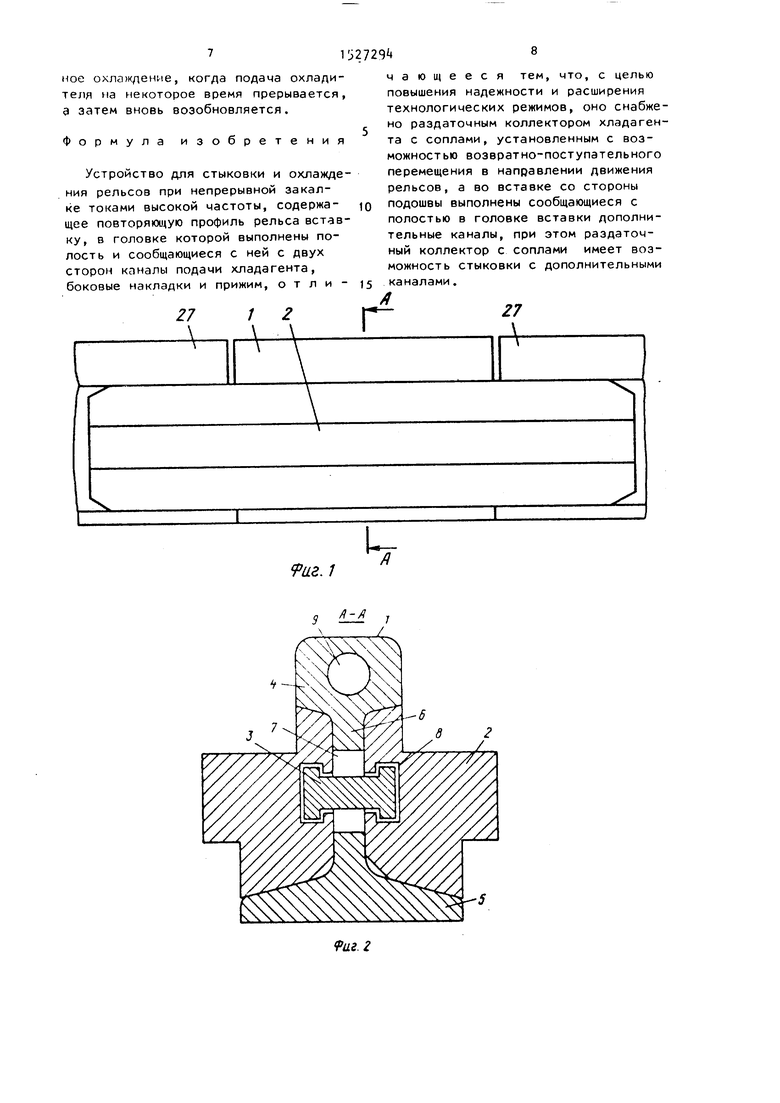

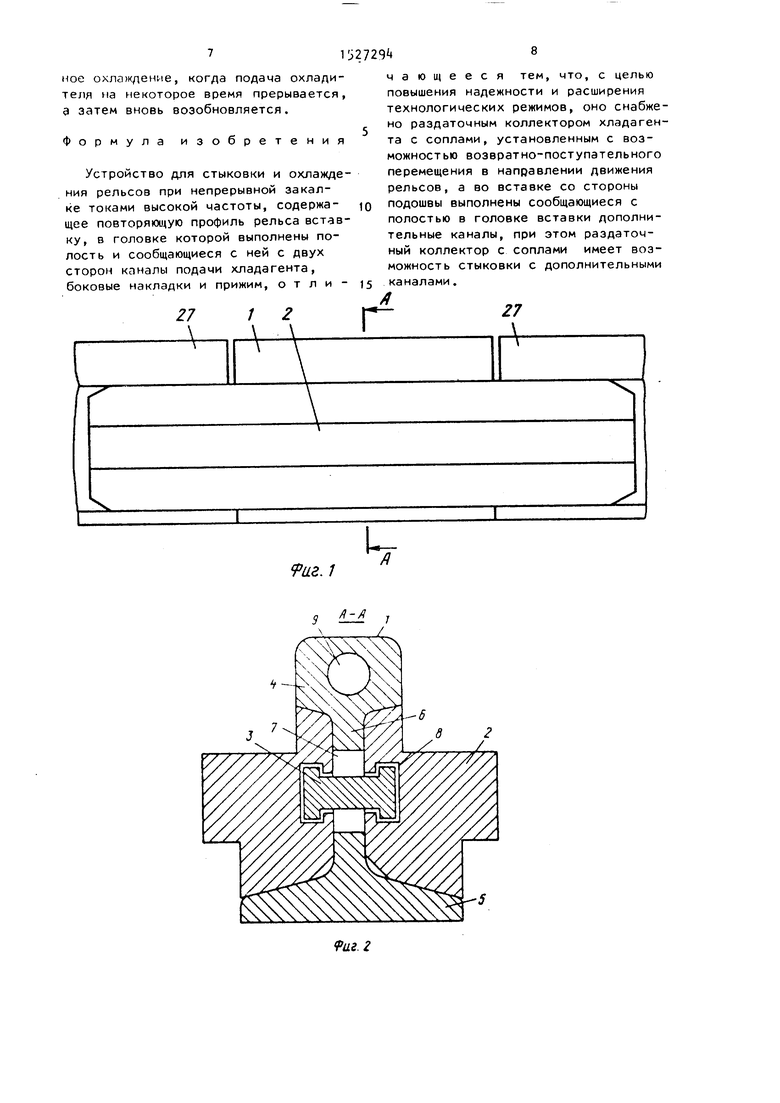

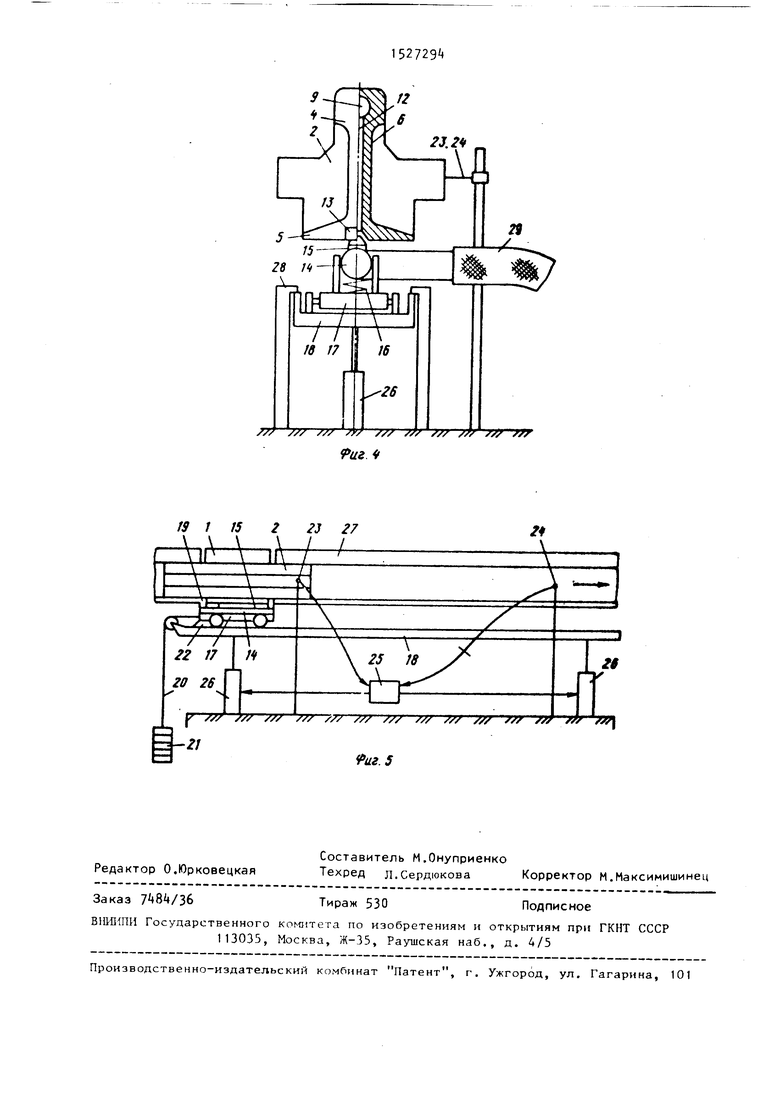

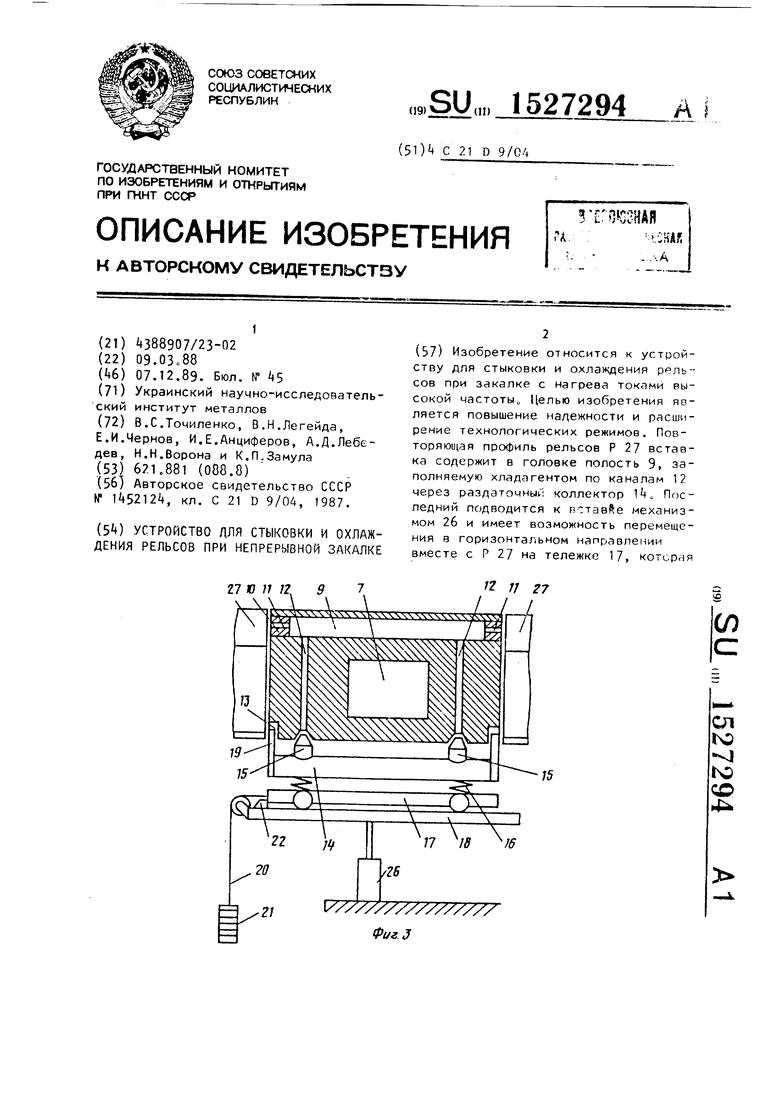

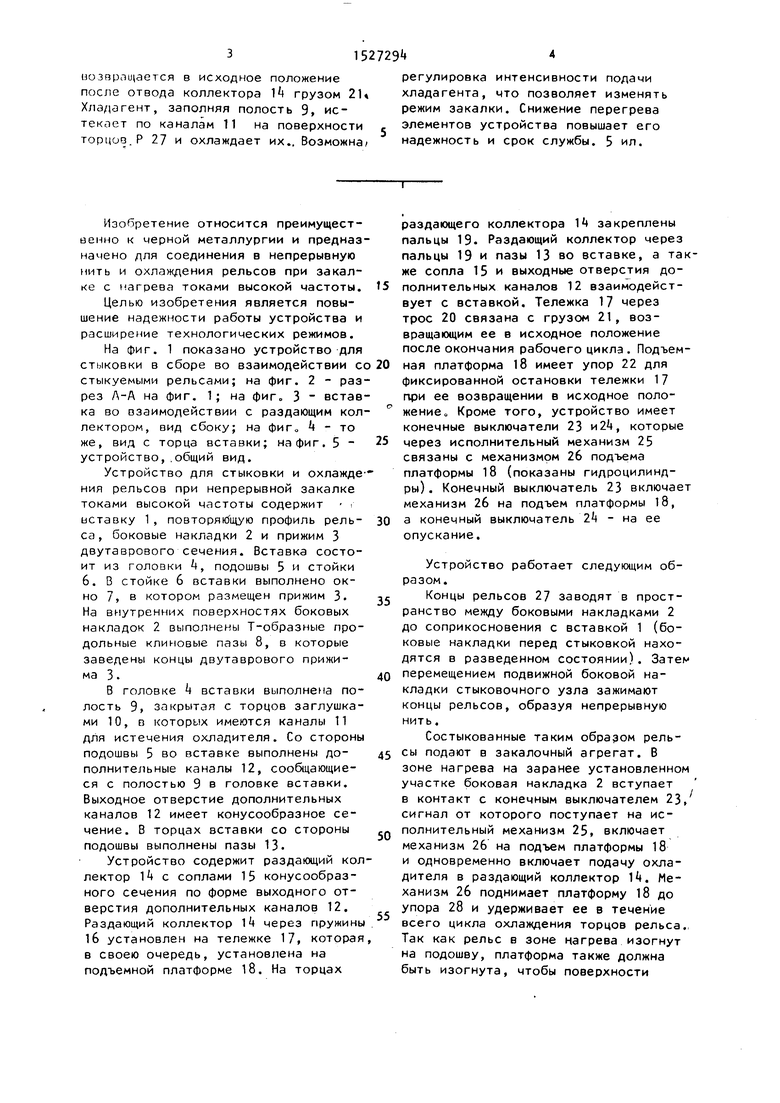

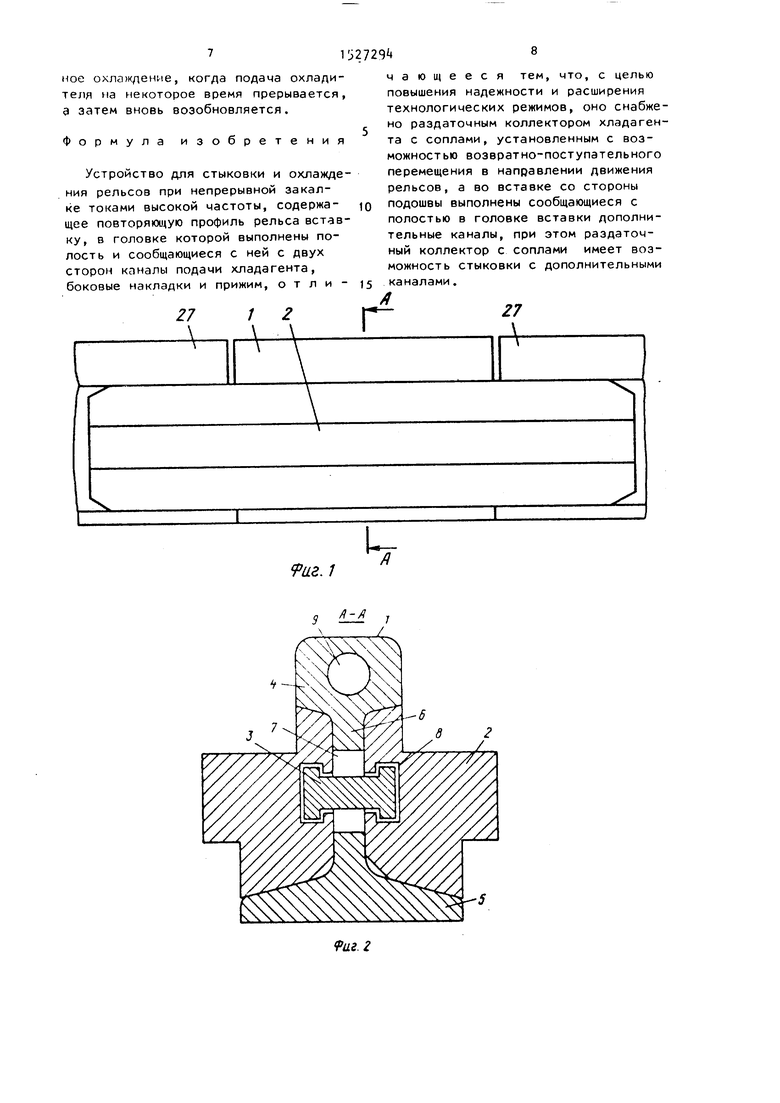

На фиг. 1 показано устройство для стыковки в сборе во взаимодействии с стыкуемыми рельсами; на фиг. 2 - разрез Л-А на фиг. 1; на фиг„ 3 - вставка во взаимодействии с раздающим коллектором, вид сбоку; на фиго - то же, вид с торца вставки; на фиг. 5 - устройство,.общий вид.

Устройство для стыковки и охлажде НИИ рельсов при непрерывной закалке токами высокой частоты содержит г ьставку 1 , повторя1бщую профиль рель- са, боковые накладки 2 и прижим 3 двутаврового сечения. Вставка состоит из головки , подошвы 5 и стойки 6. В стойке 6 вставки выполнено окно 7, в котором размещен прижим 3. На внутренних поверхностях боковых накладок 2 выполнены Т-образные продольные клиновые пазы 8, в которые заведены концы двутаврового прижима 3 .

В головке i вставки выполнена полость 9, закрытая с торцов заглушками 10, в которых имеются каналы 11 для истечения охладителя. Со стороны подошвы 5 во вставке выполнены до- полнительные каналы 12, сообщающиеся с полостью 9 в головке вставки. Выходное отверстие дополнительных каналов 12 имеет конусообразное сечение. В торцах вставки со стороны подошвы выполнены пазы 13.

Устройство содержит раздающий коллектор I с соплами 15 конусообразного сечения по форме выходного отверстия дополнительных каналов 12. Раздающий коллектор через пружины 1б установлен на тележке 17, которая в своею очередь, установлена на подъемной платформе 18. На торцах

регулировка интенсивности подачи хладагента, что позволяет изменять режим закалки. Снижение перегрева элементов устройства повышает его надежность и срок службы. 5 ил.

5

0

0 5 0

5 Q

5

раздающего коллектора Т закреплены пальцы 19. Раздающий коллектор через пальцы 19 и пазы 13 во вставке, а также сопла 15 и выходные oтвepCJИя дополнительных каналов 12 взаимодействует с вставкой. Тележка 17 через трос 20 связана с грузом 21, возвращающим ее в исходное положение после окончания рабочего цикла . Подъемная платформа 18 имеет упор 22 для фиксированной остановки тележки 17 при ее возвращении в исходное поло- жениео Кроме того, устройство имеет конечные выключатели 23 , которые через исполнительный механизм 25 связаны с механизмом 26 подъема платформы 18 (показаны гидроцилиндры). Конечный выключатель 23 включает механизм 2б на подъем платформы 18, а конечный выключатель - на ее опускание.

Устройство работает следующим образом.

Концы рельсов 27 заводят в пространство между боковыми накладками 2 до соприкосновения с вставкой 1 (боковые накладки перед стыковкой находятся в разведенном состоянии). Затем перемещением подвижной боковой накладки стыковочного узла зажимают концы рельсов, образуя непрерывную нить.

Состыкованные таким образом рельсы подают в закалочный агрегат. В зоне нагрева на заранее установленном участке боковая накладка 2 вступает в контакт с конечным выключателем 23, сигнал от которого поступает на исполнительный механизм 25, включает механизм 26 на подъем платформы 18 и одновременно включает подачу охладителя в раздающий коллектор . Механизм 26 поднимает платформу 18 до упора 28 и удерживает ее в течение всего цикла охлаждения торцов рельса., Так как рельс в зоне нагрева изогнут на подошву, платформа также должна быть изогнута, чтобы поверхности

платформы и подошвы рельса были параллельными .

Вместе с платформой l8 поднимается тележка 17 с раздающим коллектором . Подъем платформы 18 должен осуществляться в тот момент, когда пазы 13 во вставке находятся против пальцев 19 или еще не дошли до них, т.е. с некоторым опережением. При подъеме платформы 18 в случае совме- utcHMn пазов 13 с пальцами 19 последние входят в пазы 13, при этом сопла 15 входят в выходные отверстия дополнительных каналов 12. Пружина 16 поджимает раздающий коллектор, создавая плотный контакт сопел 15 в выходных отверстиях дополнительных каналов 12. Движущийся рельс через пальцы 19 тянет за собой тележ ку с раздающим коллектором. В случае подъема платформы 18 с некоторым опережением (пазы 13 не дошли до совмещения с пальцами 19) пальцы 19 упираются в подошву рельса и вставки, скользят по ней, а при совмещении с пазами 13 входят с ними в зацепление и раздающий коллектор движется вместе с рельсами.

Исполнительный механизм 25 одновременно с включанием механизма подъема платформы 18 включает подачу охладителя в раздающий коллектор И. Охладитель через гибкий шланг 29 поступает в раздающий коллектор , а через сопла 15 - в дополнительный канал 12 и затем в полость 9 головки вставки. Через каналы 11 в заглушке 10 охладитель вытекает из полости 9 и попадает на торец состыкованного с вставкой рельса. Охладитель не успевает нагреться до испарения и из полости выходит в виде жидкости, температура которой выше температуры потупления ее в полость.

Для более эффективного отбора тепла от поверхности головки вставки полость 9 полностью заполнена охладителем. В этом случае отбор тепла происходит также от наиболее нагретой части поверхности полости 9 от верхней части, наиболее близко расположенной к нагреваемой поверхности головки вставки.

Полное заполнение полости 9 охладителем достигается,если сечение каналов 11 в заглушках 10 меньше сече- , ния дополнительных каналов 12 хотя

бы в 1,5-2 pa3a,v В этом случае по

10

15

25

20

30

35

40

45

50

5

лость 9 заполнена охладителем и охладитель вытекает через каналы 1 ) почти и с тем же давлением, с каким он поступает через дополнительные каналы 12„ Вытекая из каналов 11, охладитель ударяется в торец состыкованного рельса, растекается по нему и охлаждает как торец рельса, так и торец вставки. Давление подаваемого охладителя подбирается таким образом, чтобы он после удара о торец рельса не заливал индуктора и не натекал на поверхность головки рельса

По истечении требуемого времени охлаждения боковая накладка 2 вступает в контакт с конечным выключателем 2k, сигнал от которого поступает на исполнительный механизм 25. Исполнительный механизм включает механизм 2б на опускание платформы 18 и отключает подачу охладителя в раздающий коллектор 1 t. Платформа l8 опускается, а вместе с ней опускаются тележка 17 и раздающий коллектор 1, при этом пальцы 19 выходят из пазов 13 встав- ки, раздающий коллектор выходит из (взаимодействия с вставкой и тележка j17 грузом 21 возвращается в исходное положение до упора 22. В таком поло- .жении раздающий коллектор находится до подхода следующего стыковочного узла. Оставшийся в полости 9 охладитель вытекает через дополнительные каналы 12.

Предлагаемое техническое решение повышает надежность работы устройства как за счет более надежного способа подачи охладителя для охлаждения головки вставки и торцов рельсов, так и за счет повышения срока службы устройства,

Снижается перегрев торцов рельсов, повышается их качество и улучшаются эксплуатационные характеристики тер- моупрочненных рельсов. Количество рельсов, направленных на передел для исправления их концевого искривления и устранения раковин на торцах, изме няется с 10 до 6,5% от общего количества термообработанных рельсов, исключается сдача рельсов по II классу из-за некачественных концов.

Предлагаемое устройство также значительно расширяет технологические режимы охлаждения головки вставки и торцов рельсов, позволяет проводить как непрерывное охлаждение в течение определенного времени, так и прерванмое охлаждение, когда подача охладителя на некоторое время прерывается, а затем вновь возобновляется.

Формула изобретения

Устройство для стыковки и охлаждения рельсов при непрерывной закалке токами высокой частоты, содержащее повторяющую профиль рельса вставку, в головке которой выполнены полость и сообщающиеся с ней с двух сторон каналы подачи хладагента, боковые накладки и прижим, о т л и 27

1

Раг. 1

чающееся тем, что, с целью повышения надежности и расширения технологических режимов, оно снабжено раздаточным коллектором хладагента с соплами, установленным с возможностью возвратно-поступательного перемещения в направлении движения рельсов, а во вставке со стороны подошвы выполнены сообщающиеся с полостью в головке вставки дополнительные каналы, при этом раздаточный коллектор с соплами имеет возможность стыковки с дополнительными каналами.

А

Г

27

2J

Ч аг.5

Авторы

Даты

1989-12-07—Публикация

1988-03-09—Подача