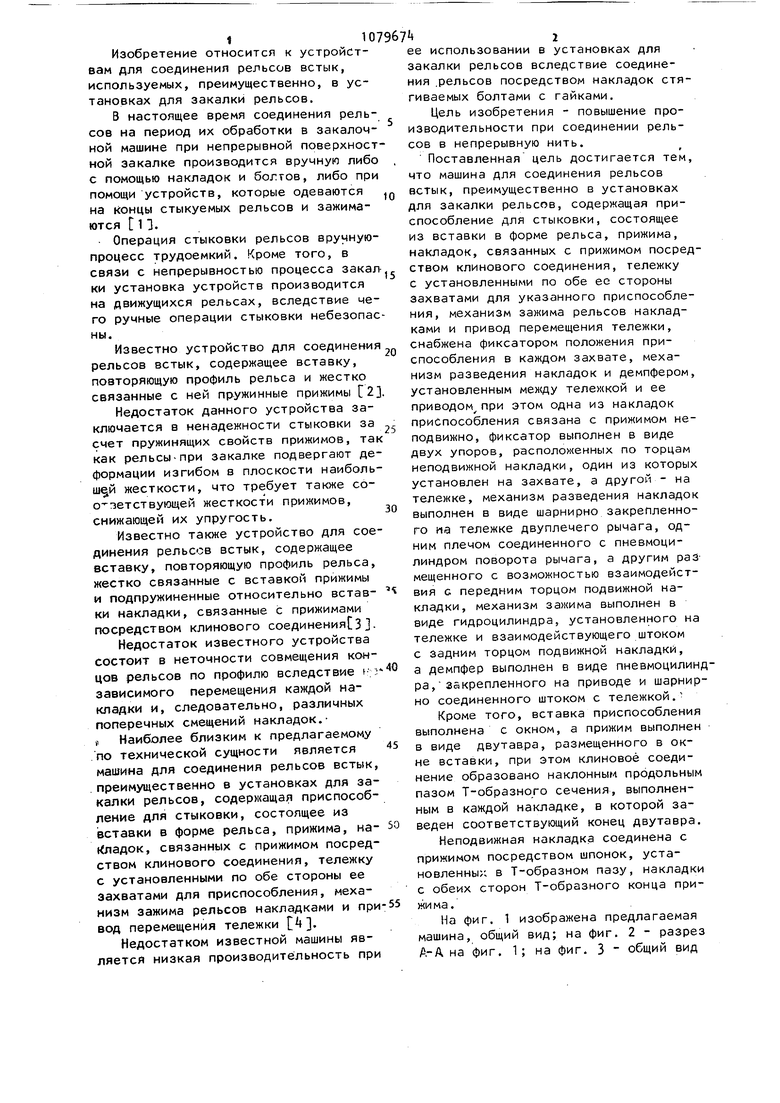

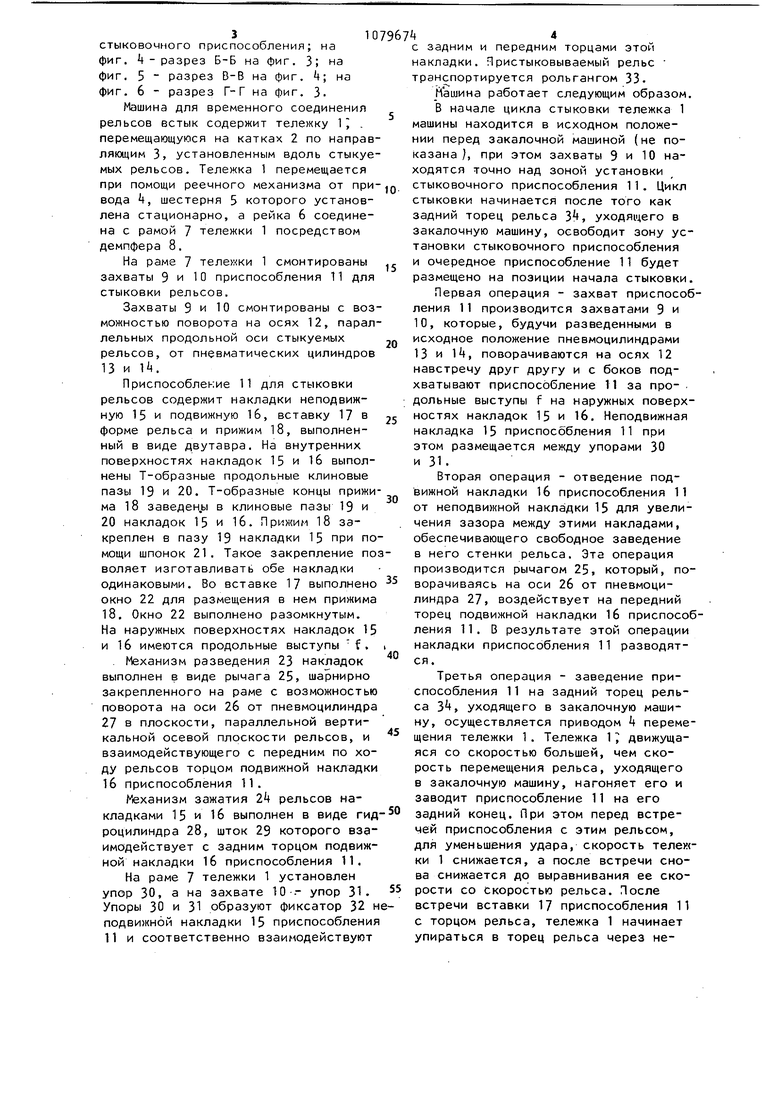

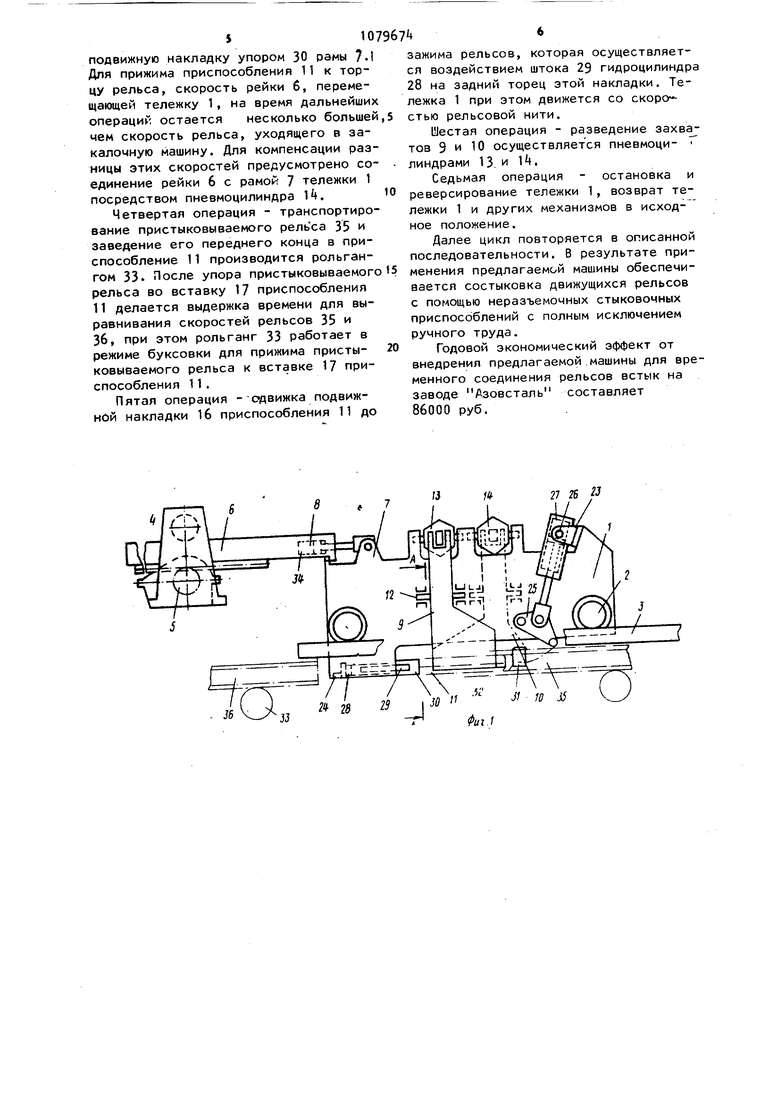

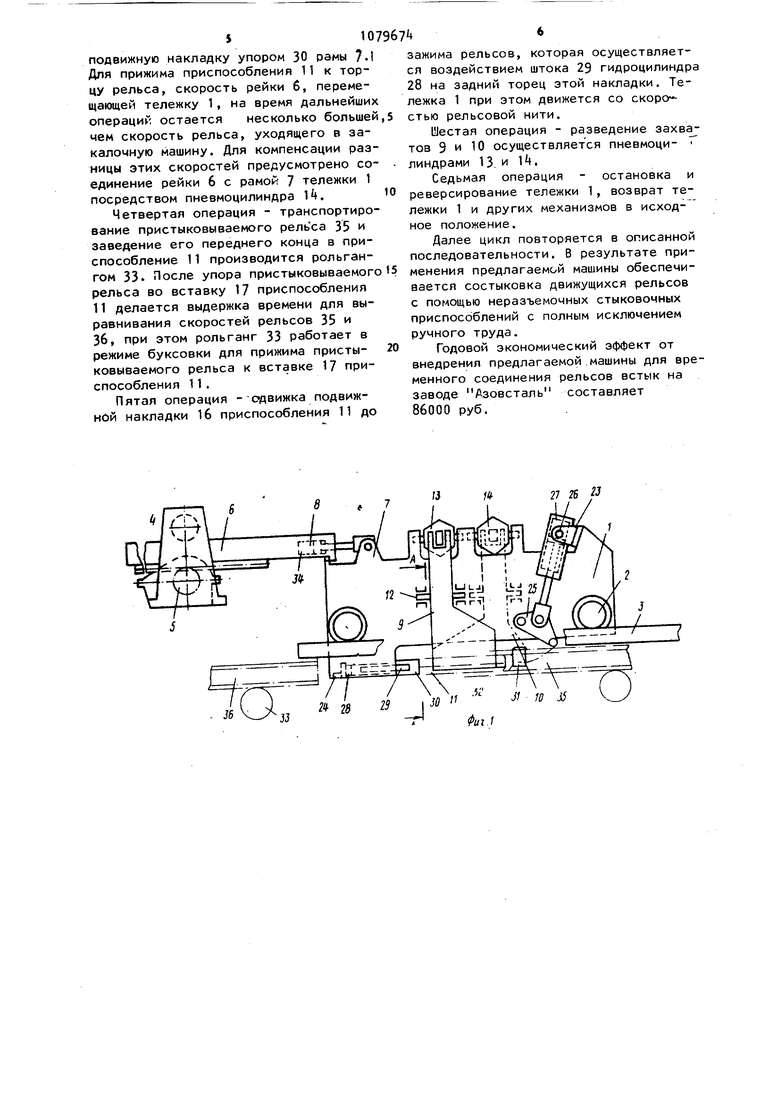

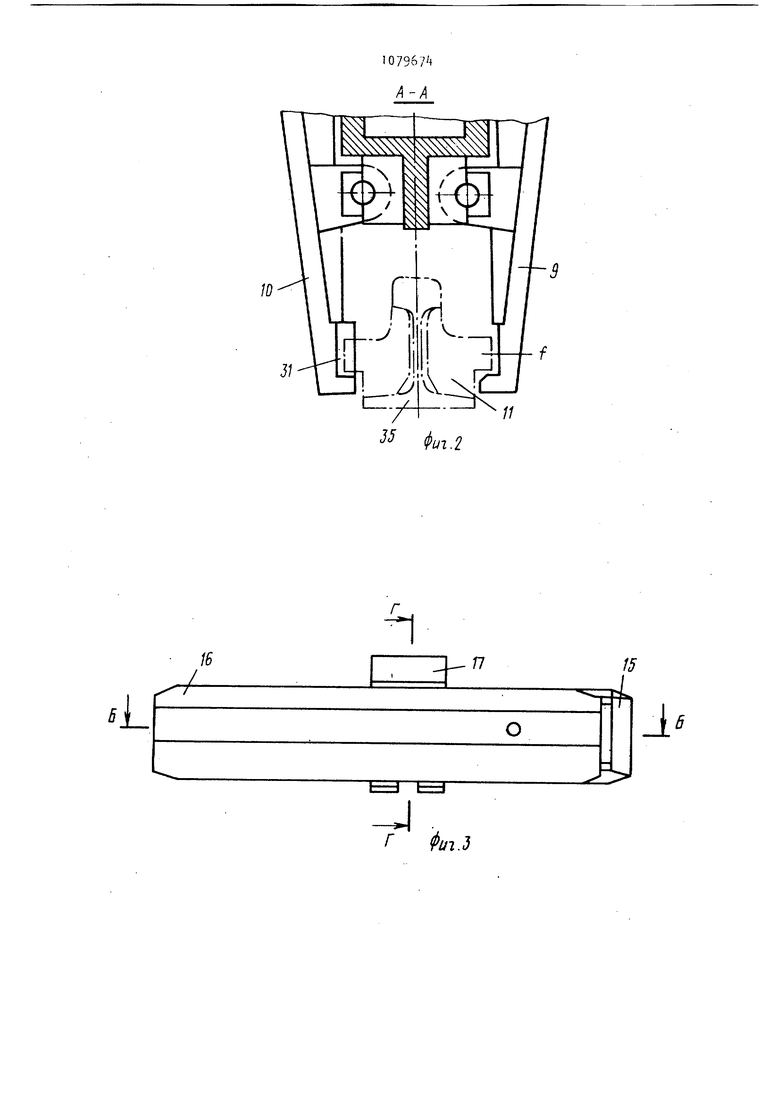

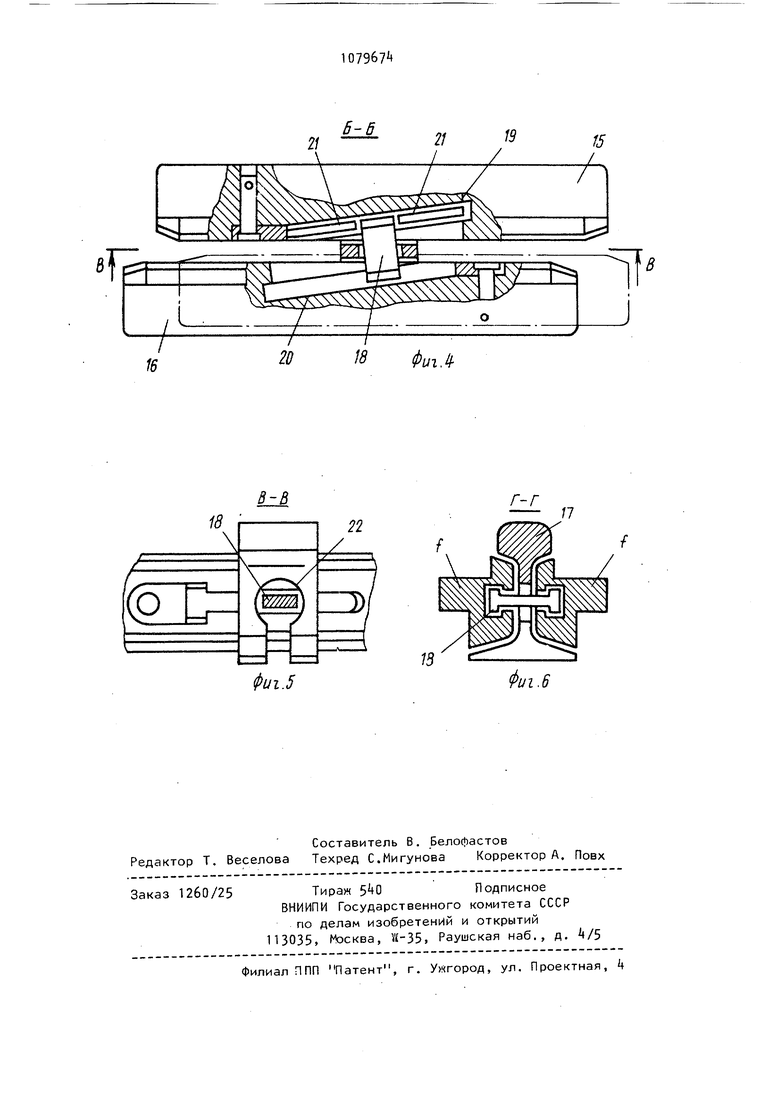

Изобретение относится к устройствам для соединения рельсов встык, используемых, преимущественно, в установках для закалки рельсов. В настоящее время соединения рель сов на период их обработки в закалоч ной машине при непрерывной поверхнос ной закалке производится вручную либо с помощью накладок и болтов, либо пр помощи устройств, которые одеваются на концы стыкуемых рельсов и зажимаются Г 1 1. Операция стыковки рельсов вручную процесс трудоемкий. Кроме того, в связи с непрерывностью процесса закал ки установка устройств производится движущихся рельсах, вследствие че ручные операции стыковки небезопас Известно устройство для соединения рельсов встык, содержащее вставку, повторяющую профиль рельса и жестко связанные с ней пружинные прижимы 2 Недостаток данного устройства заключается в ненадежности стыковки за счет пружинящих свойств прижимов, та как рельсы-при закалке подвергают де формации изгибом в плоскости наиболь ш%й жесткости, что требует также соо гзетствующей жесткости прижимов, снижающей их упругость. Известно также устройство для сое динения рельсов встык, содержащее вставку, повторяющую профиль рельса, жестко связанные с вставкой прижимы и подпружиненные относительно вставки накладки, связанные с прижимами посредством клинового соединения 3. Недостаток известного устройства состоит в неточности совмещения концов рельсов по профилю вследствие t;r зависимого перемещения каждой накладки и, следовательно, различных поперечных смещений накладок,f Наиболее близким к предлагаемому по технической сущности является машина для соединения рельсов встык, преимущественно в установках для закалки рельсов, содерк ащал приспособление для стыковки, состоящее из вставки в форме рельса, прижима, на(ладок, связанных с прижимом посредством клинового соединения, тележку с установленными по обе стороны ее захватами для приспособления, механизм зажима рельсов накладками и привод перемещения тележки . Недостатком известной машины являетсй низкая производительность при ТО ее использовании в установках для закалки рельсов вследствие соединения .рельсов посредством накладок стягиваемых болтами с гайками. Цель изобретения - повышение производительности при соединении рельсов в непрерывную нить. Поставленная цель достигается тем, что машина для соединения рельсов встык, преимущественно в установках для закалки рельсов, содержащая приспособление для стыковки, состоящее из вставки в форме рельса, прижима, накладок, связанных с прижимом посредством клинового соединения, тележку с установленными по обе ее стороны захватами для указанного приспособления, механизм зажима рельсов накладками и привод перемещения тележки, снабжена фиксатором положения приспособления в каждом захвате, механизм разведения накладок и демпфером, установленным между тележкой и ее приводом при этом одна из накладок приспособления связана с прижимом неподвижно, фиксатор выполнен в виде двух упоров, расположенных по торцам неподвижной накладки, один из которых установлен на захвате, а другой - на тележке, механизм разведения накладок выполнен в виде шарнирно закрепленного и-а тележке двуплечего рычага, одним плечом соединенного с пневмоцилиндром поворота рычага, а другим размещенного с возможностью взаимодействия G передним торцом подвижной накладки, механизм зажима выполнен в виде гидроцилиндра, установленного на тележке и взаимодействующего штоком с задним торцом подвижной накладки, а демпфер выполнен в виде пневмоцилиндра, закрепленного на приводе и шарнирно соединенного штоком с тележкой,Кроме того, вставка приспособления выполнена с окном, а прижим выполнен в виде двутавра, размещенного в окне вставки, при этом клиновое соединение образовано наклонным продольным пазом Т-образного сечения, выполненным в каждой накладке, в которой заведен соответствующий конец двутавра. Неподвижная накладка соединена с прижимом посредством шпонок, установленные в Т-образном пазу, накладки с обеих сторон Т-образного конца прижима. На фиг. 1 изображена предлагаемая машина, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг, 3 общий вид стыковочного приспособления; на фиг. t - разрез Б-Б на фиг. 3; на фиг. 5 разрез В-В на фиг. , на фиг. 6 - разрез Г-Г на фиг. 3. Машина для временного соединения рельсов встык содержит тележку 1 , . перемещающуюся на катках 2 по направляющим 3, установленным вдоль стыкуемых рельсов. Тележка 1 перемещается при помощи реечного механизма от привода k, шестерня 5 которого установлена стационарно, а рейка 6 соединена с рамой 7 тележки 1 посредством демпфера 8. На раме 7 1 смонтированы захваты 9 и 10 приспособления 11 для стыковки рельсов. Захваты 9 и 10 смонтированы с возможностью поворота на осях 12, парал лельных продольной оси стыкуемых рельсов, от пневматических цилиндров 13 и k. Приспособление 11 для стыковки рельсов содержит накладки неподвижную 15 и подвижную 16, вставку 17 в форме рельса и прижим 18, выполненный в виде двутавра. На внутренних поверхностях накладок 15 и 1б выполнены Т-образные продольные клиновые пазы 19 и 20. Т-образные концы прижи ма 18 заведен.ы в клиновые пазы 19 и 20 накладок 15 и 1б. Прижим 18 закреплен в пазу 19 накладки 15 при по мощи шпонок 21. Такое закрепление по воляет изготавливать обе накладки одинаковыми. Во вставке 17 выполнено окно 22 для размещения в нем прижима 18. Окно 22 выполнено разомкнутым. На наружных поверхностях накладок 15 и 16 имеются продольные выступы f. . Механизм разведения 23 накладок выполнен в виде рычага 25, шарнирно закрепленного на раме с возможностью поворота на оси 26 от пневмоцилиндра 27 в плоскости, параллельной вертикальной осевой плоскости рельсов, и взаимодействующего с передним по ходу рельсов торцом подвижной накладки 1б Приспособления 11. /Механизм зажатия 2k рельсов накладками 15 и 16 выполнен в виде гид роцилиндра 28, шток 29 которого взаимодействует с задним торцом подвижной накладки 1б приспособления 11. На раме 7 тележки 1 установлен упор 30, а на захвате 10-.- упор 31. Упоры 30 и 31 образуют фиксатор 32 н подвижной накладки 15 приспособления 11 и соответственно взаимодействуют 10 + с задним и передним торцами этой накладки. Пристыковываемый рельс транспортируется рольгангом 33. Кашина работает следующим образом. В начале цикла стыковки тележка 1 машины находится в исходном положении перед закалочной машиной (не показана), при этом захваты 9 и 10 находятся точно над зоной установки стыковочного приспособления 11. Цикл стыковки начинается после того как задний торец рельса 3, уходящего в закалочную машину, освободит зону установки стыковочного приспособления и очередное приспособление 11 будет размещено на позиции начала стыковки. Первая операция - захват приспособления 11 производится захватами 9 и 10, которые, будучи разведенными в исходное положение пневмоцилиндрами 13 и 14, поворачиваются на осях 12 навстречу друг другу и с боков подхватывают приспособление 11 за про- . дольные выступы f на наружных поверхностях накладок 15 и 16. Неподвижная накладка 15 приспособления 11 при этом размещается между упорами 30 и 31 . Вторая операция - отведение подвижной накладки 16 приспособления 11 от неподвижной накладки 15 для увеличения зазора между этими накладами, обеспечивающего свободное заведение в него стенки рельса. Эта операция производится рычагом 25, который, поворачиваясь на оси 2б от пневмоцилиндра 27, воздействует на передний торец подвижной накладки 16 приспособления 11. В результате этой операции накладки приспособления 11 разводятся. Третья операция - заведение приспособления 11 на задний торец рельса З, уходящего в закалочную машину, осуществляется приводом k перемещения тележки 1 . Тележка 1 , движущаяся со скоростью большей, чем скорость перемещения рельса, уходящего в закалочную машину, нагоняет его и заводит приспособление 11 на его задний конец. При этом перед встречей приспособления с этим рельсом, для уменьшения удара, скорость телехкки 1 снижается, а после встречи снова снижается до выравнивания ее скорости со Скоростью рельса. После встречи вставки 17 приспособления 11 с торцом рельса, тележка 1 начинает упираться в торец рельса через неподвижную накладку упором 30 рамы . Для прижима приспособления 11 к торцу рельса, скорость рейки б, перемеutaxnuevi тележку 1, на время дальнейших операций остается несколько большей чем скорость рельса, уходящего в закалочную машину. Для компенсации раз ницы этих скоростей предусмотрено со единение рейки 6 с рамой 7 тележки 1 посредством пневмоцилиндра I. Четвертая операция - транспортирование пристыковываемого рельса 35 и заведение его переднего конца в приспособление 11 производится рольгангом 33. После упора пристыковываемого рельса во вставку 17 приспособления 11 делается выдержка времени для выравнивания скоростей рельсов 35 и 36, при этом рольганг 33 работает в режиме буксовки для прижима пристыковываемого рельса к вставке 17 приспособления 11 . Пятая операция -одвижка подвижной накладки 16 приспособления 11 до зажима рельсов, которая осуществляется воздействием штока 29 гидроцилиндра 28 на задний торец зтой накладки. Тележка 1 при этом движется со скоро стью рельсовой нити. Шестая операция - разведение захватов 9 и 10 осуществляемся пневмоци- линдрами 13. и И. Седьмая операция - остановка и реверсирование тележки 1, возврат тележки 1 и других механизмов в исходное положение. Далее цикл повторяется в описанной последовательности. В результате применения предлагаемой машины обеспечивается состыковка движущихся рельсов с помощью неразъемочных стыковочных приспособлений с полным исключением ручного труда. Годовой экономический эффект от внедрения предлагаемой машины для временного соединения рельсов встык на заводе Азовсталь составляет 86000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для снятия накладок в стыках рельсов | 1980 |

|

SU933856A1 |

| Устройство для стыковки профилей проката при закалке | 1977 |

|

SU687137A1 |

| Устройство для стыковки и охлаждения рельсов при непрерывной закалке | 1988 |

|

SU1527294A1 |

| Устройство для стыковки рельсов при термообработке | 1987 |

|

SU1406184A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ НАДБУКСОВЫХ НАКЛАДОК НА БОКОВОЙ РАМЕ ТЕЛЕЖКИ | 2005 |

|

RU2291797C2 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ЧЕРВЯЧНЫХ МАШИН РЕЗИНОВОЙ СМЕСЬЮ В ВИДЕ ЛЕНТЫ | 1994 |

|

RU2092314C1 |

| УСТРОЙСТВО ДЛЯ РАССТЫКОВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2180027C2 |

| СПОСОБ СТРОИТЕЛЬСТВА И РЕМОНТА БЕССТЫКОВОГО ПУТИ, РЕЛЬСОШПАЛЬНАЯ РЕШЁТКА И ПУТЕУКЛАДОЧНЫЙ ПОЕЗД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572485C1 |

| Установка для электротермического упрочнения стержневой арматуры | 1981 |

|

SU996689A1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

jQ, ,„„ ;з л W 27 26 J JS

J/

/1-й

f

11

35

16

/

L

15

Л

.

r Фиг.д 18 Фиг,If.

8-3

фиг.5

Фиг.6

Авторы

Даты

1984-03-15—Публикация

1982-05-12—Подача