(54) МАШИНА ДЛЯ СНЯТИЯ НАКЛАДОК В СТЫКАХ РЕЛЬСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для соединения рельсов встык | 1982 |

|

SU1079674A1 |

| УСТРОЙСТВО ДЛЯ РАССТЫКОВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2180027C2 |

| Устройство для подъемки путевых звеньев | 1985 |

|

SU1296654A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Устройство для разрядки напряжений в рельсовых плетях | 1986 |

|

SU1439166A1 |

| Манипулятор | 1980 |

|

SU1003992A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| ТЕЛЕЖКА-НОСИТЕЛЬ | 2005 |

|

RU2309077C2 |

| Устройство для перезаправки шпулярника сновальных машин | 1982 |

|

SU1066927A1 |

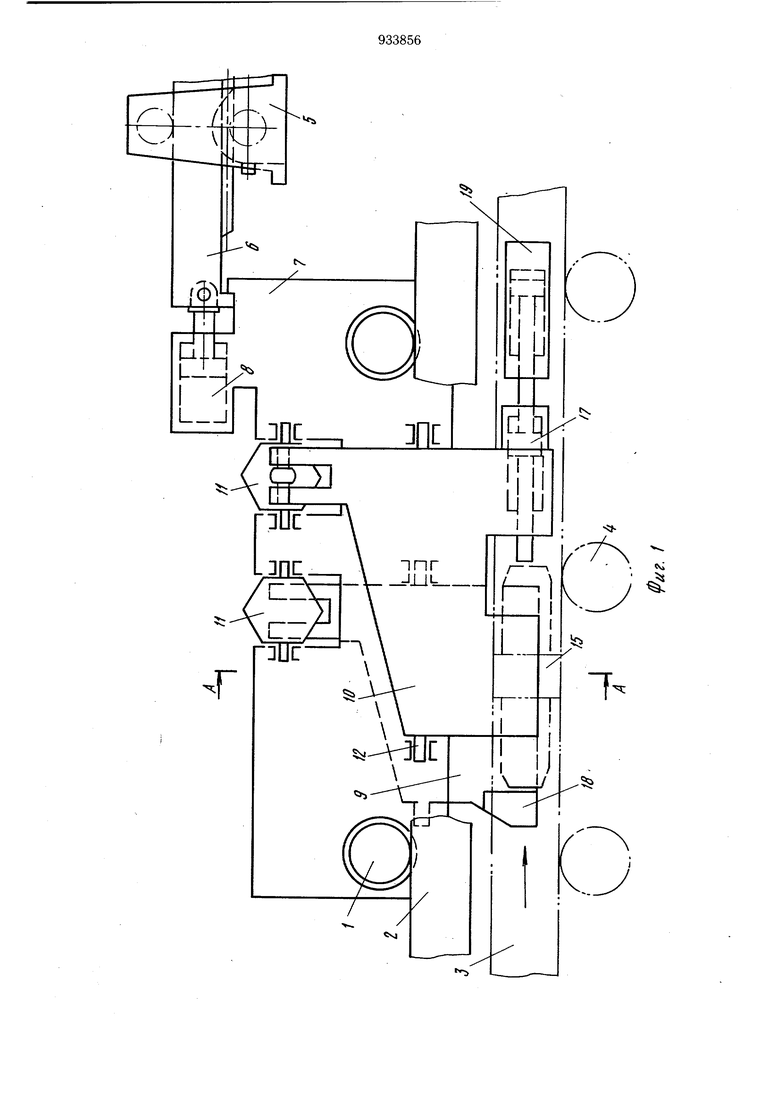

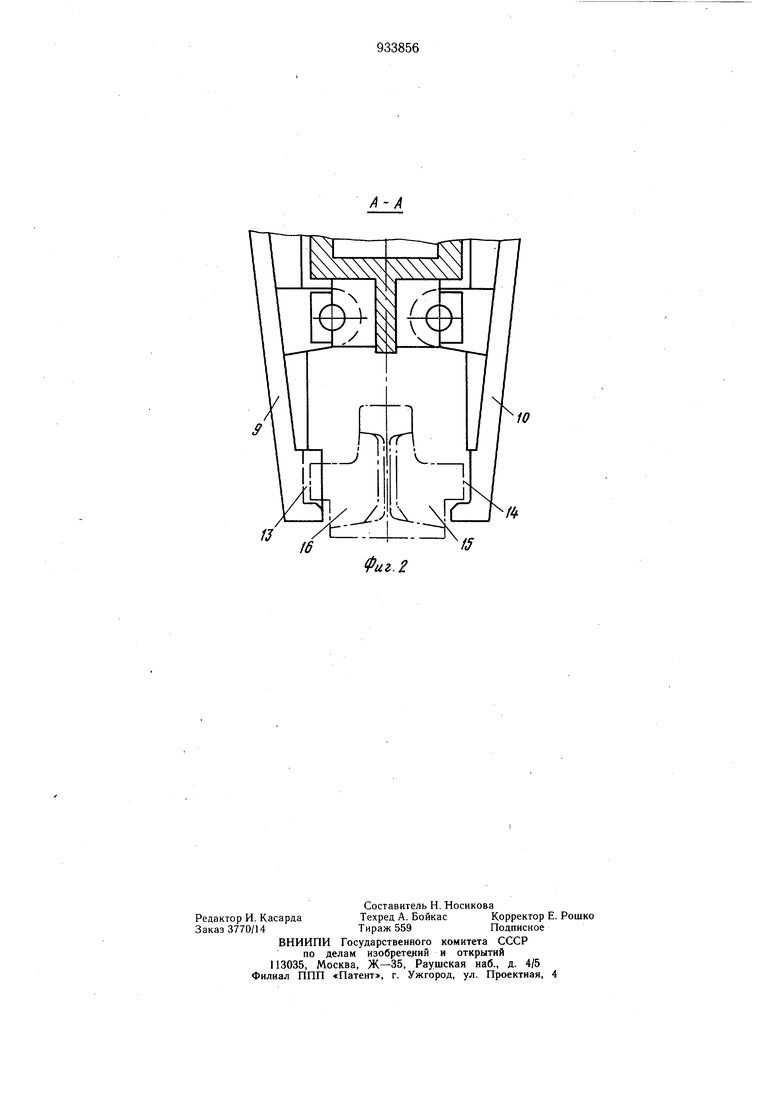

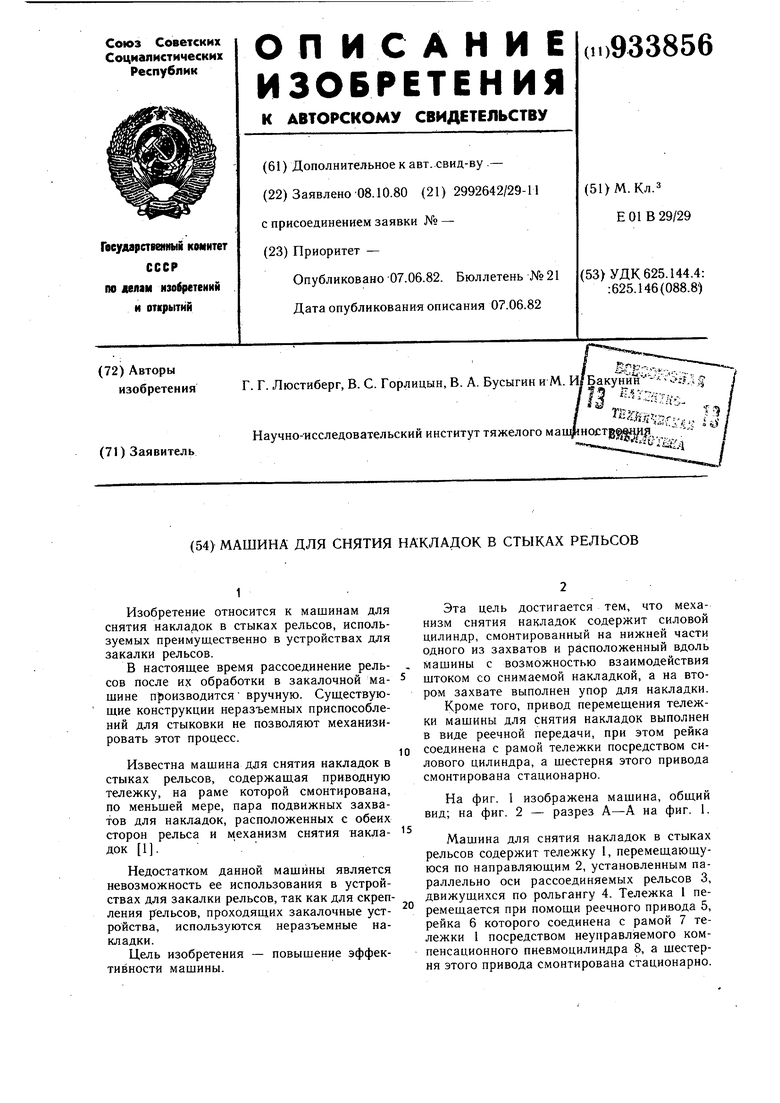

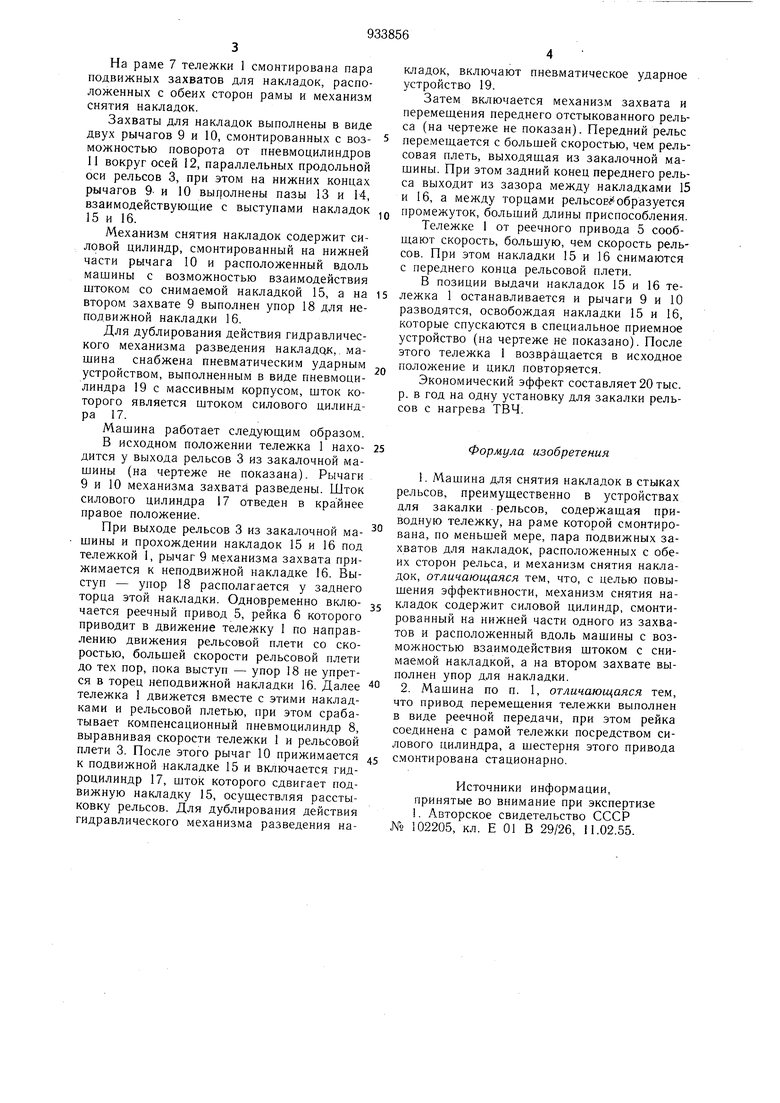

Изобретение относится к машинам для снятия накладок в стыках рельсов, используемых преимущественно в устройствах для закалки рельсов. В настоящее время рассоединение рельсов после их обработки в закалочной мащине производится- вручную. Существующие конструкции неразъемных приспособлений для стыковки не позволяют механизировать этот процесс. ,. Известна мащина для снятия накладок в стыках рельсов, содержащая приводную тележку, на раме которой смонтирована, по меньшей мере, пара подвижных захватов для накладок, расположенных с обеих сторон рельса и механизм снятия накладок 1. Недостатком данной мащйны является невозможность ее использования в устройствах для закалки рельсов, так как для скрепления р ельсов, проходящих закалочные устройства, используются неразъемные накладки. Цель изобретения - повышение эффективности машины. Эта цель достигается тем, что механизм снятия накладок содержит силовой цилиндр, смонтированный на нижней части одного из захватов и расположенный вдоль машины с возможностью взаимодействия щтоком со снимаемой накладкой, а на втором захвате выполнен упор для накладки. Кроме того, привод перемещения тележки машины для снятия накладок выполнен в виде реечной передачи, при этом рейка соединена с рамой тележки посредством силового цилиндра, а щестерня этого привода смонтирована стационарно. На фиг. 1 изображена машина, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Машина для снятия накладок в стыках рельсов содержит тележку 1, перемещающуюся по направляющим 2, установленным параллельно оси рассоединяемых рельсов 3, движущихся по рольгангу 4. Тележка 1 перемещается при помощи реечного привода 5, рейка 6 которого соединена с рамой 7 тележки 1 посредством неуправляемого компенсационного пневмоцилиндра 8, а шестерня этого привода смонтирована стационарно.

На раме 7 тележки 1 смонтирована пара подвижных захватов для накладок, расположенных с обеих сторон рамы и механизм снятия накладок.

Захваты для накладок выполнены в виде двух рычагов 9 и 10, смонтированных с возможностью поворота от пневмоцилиндров И вокруг осей 12, параллельных продольной оси рельсов 3, при этом на нижних концах рычагов 9 и 10 выцолнены пазы 13 и 14, взаимодействующие с выступами накладок 15 и 16.

Механизм снятия накладок содержит силовой цилиндр, смонтированный на нижней части рычага 10 и расположенный вдоль машины с возможностью взаимодействия штоком со снимаемой накладкой 15, а на втором захвате 9 выполнен упор 18 для неподвижной накладки 16.

Для дублирования действия гидравлического механизма разведения накладак,, машина снабжена пневматическим ударным устройством, выполненным в виде пневмоцилиндра 19 с массивным корпусом, шток которого является штоком силового цилиндра 17.,

Машина работает следующим образом.

В исходном положении тележка 1 находится у выхода рельсов 3 из закалочной машины (на чертеже не показана). Рычаги 9 и 10 механизма захвата разведены. Шток силового цилиндра 17 отведен в крайнее правое положение.

При выходе рельсов 3 из закалочной машины и прохождении накладок 15 и 16 под тележкой 1, рычаг 9 механизма захвата прижимается к неподвижной накладке 16. Выступ - упор 18 располагается у заднего торца этой накладки. Одновременно включается реечный привод 5, рейка 6 которого приводит в движение тележку 1 по направлению движения рельсовой плети со скоростью, большей скорости рельсовой плети до тех пор, пока выступ - упор 18 не упрется в торец неподвижной накладки 16. Далее тележка 1 движется вместе с этими накладками и рельсовой плетью, при этом срабатывает компенсационный пневмоцилиндр 8, выравнивая скорости тележки 1 и рельсовой плети 3. После этого рычаг 10 прижимается к подвижной накладке 15 и включается гидроцилиндр 17, шток которого сдвигает подвижную накладку 15, осуществляя расстыковку рельсов. Для дублирования действия гидравлического механизма разведения накладок, включают пневматическое ударное устройство 19.

Затем включается механизм захвата и перемещения переднего отстыкованного рельса (на чертеже не показан). Передний рельс перемещается с большей скоростью, чем рельсовая плеть, выходящая из закалочной мащины. При этом задний конец переднего рельса выходит из зазора между накладками 15 и 16, а между торцами рельсонг образуется промежуток, больший длины приспособления.

Тележке 1 от реечного привода 5 сообщают скорость, большую, чем скорость рельсов. При этом накладки 15 и 16 снимаются с переднего конца рельсовой плети.

В позиции выдачи накладок 15 и 16 тележка 1 останавливается и рычаги 9 и 10 разводятся, освобождая накладки 15 и 16, которые спускаются в специальное приемное устройство (на чертеже не показано). После этого тележка 1 возвращается в исходное положение и цикл повторяется.

Экономический эффект составляет 20 тыс. р. в год на одну установку для закалки рельсов с нагрева ТВЧ.

Формула изобретения

. Жашинг для снятия накладок в стыках рельсов, преимущественно в устройствах для закалки рельсов, содержащая приводную тележку, на раме которой смонтирована, по меньшей мере, пара подвижных захватов для накладок, расположенных с обеих сторон рельса, и механизм снятия накладок, отличающаяся тем, что, с целью повышения эффективности, механизм снятия накладок содержит силовой цилиндр, смонтированный на нижней части одного из захватов и расположенный вдоль машины с возможностью взаимодействия штоком с снимаемой накладкой, а на втором захвате выполнен упор для накладки.

Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 102205, кл. Е 01 В 29/26, 11.02.55.

«vi

Авторы

Даты

1982-06-07—Публикация

1980-10-08—Подача