4ib

О Од

00 4

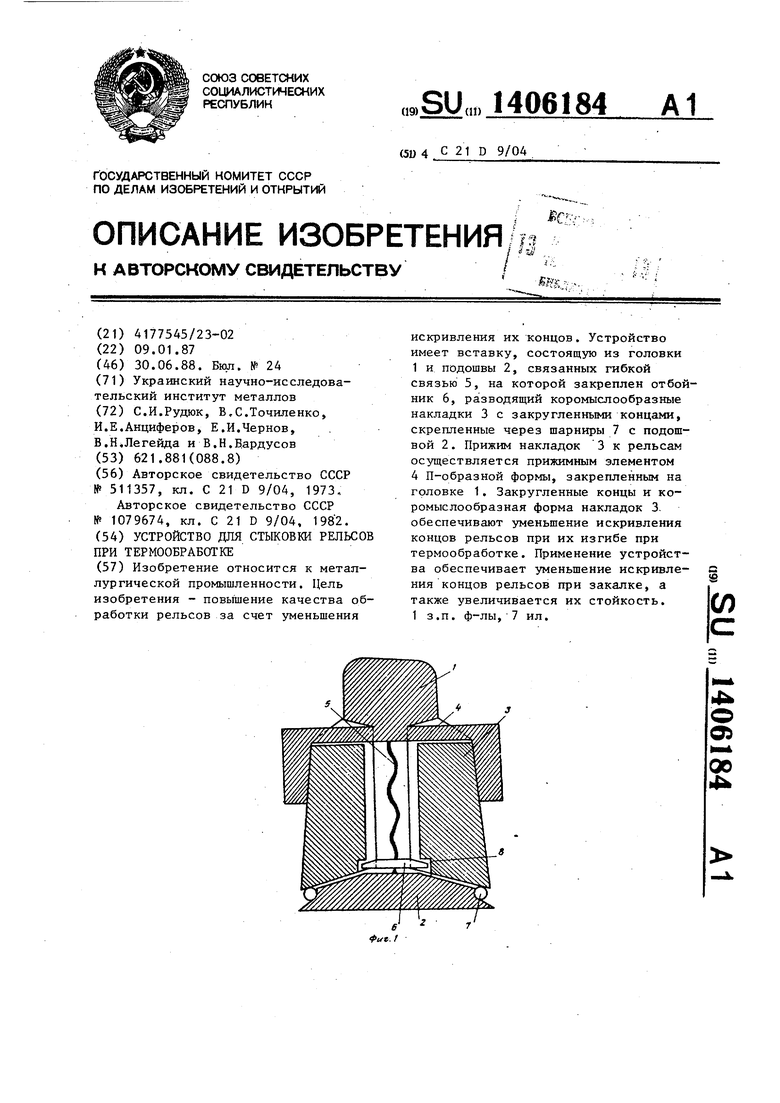

Изобретение относится .к металлур гической промышленности и предназначено для соединения встык рельсов для йеремещения непрерьтных клетей в роликовых устройствах, например при поверхностной здкалке головки рельсов ТВЧ с их предварительным изгибом на подошву или на головку.

Целью изобретения является повы- шение качества обработки рельсов за счет уменьшения искривления их концов при термообработке,

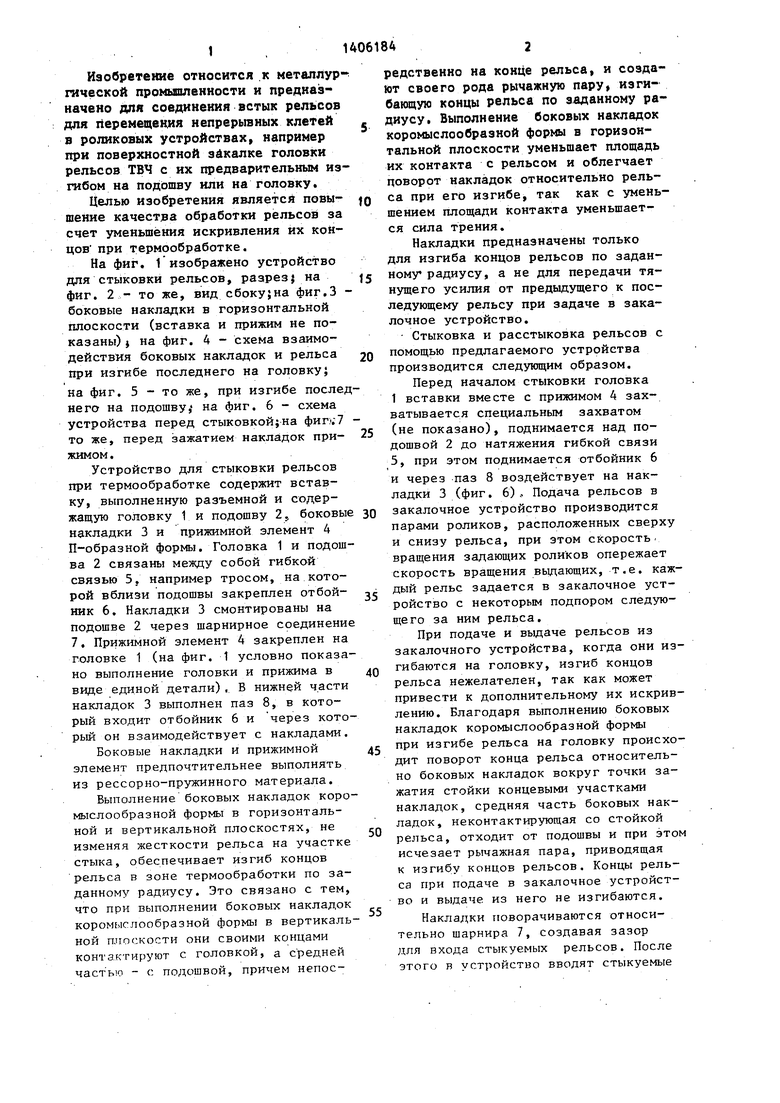

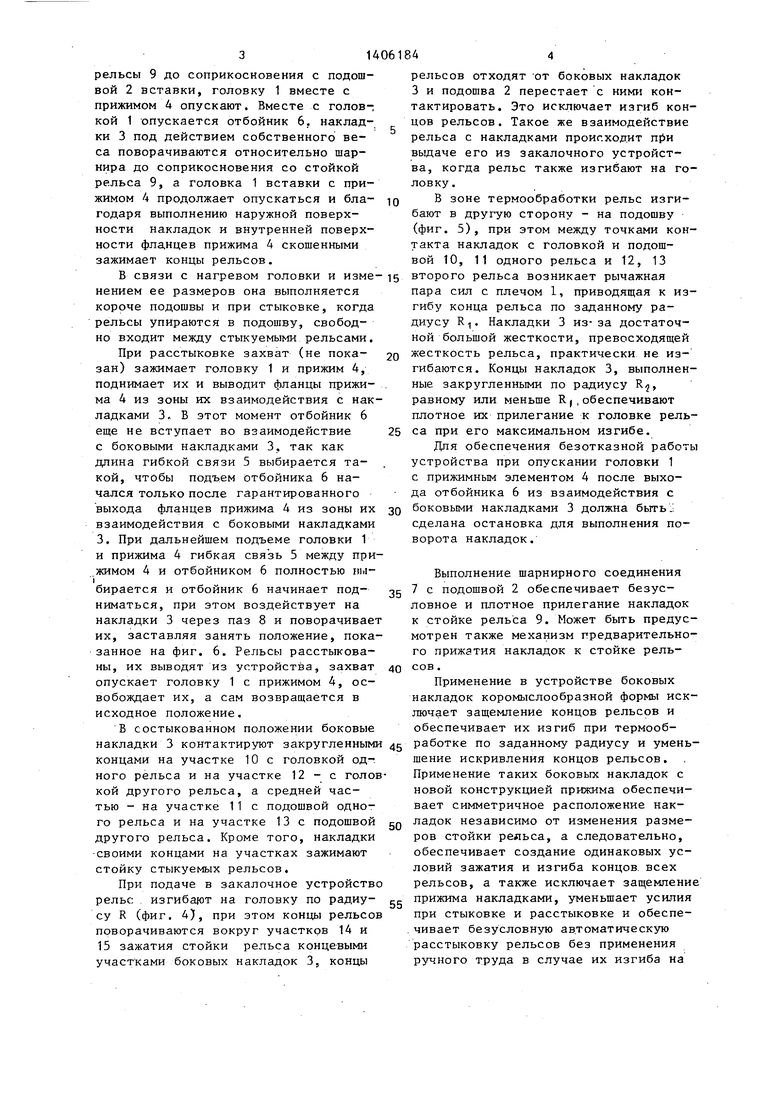

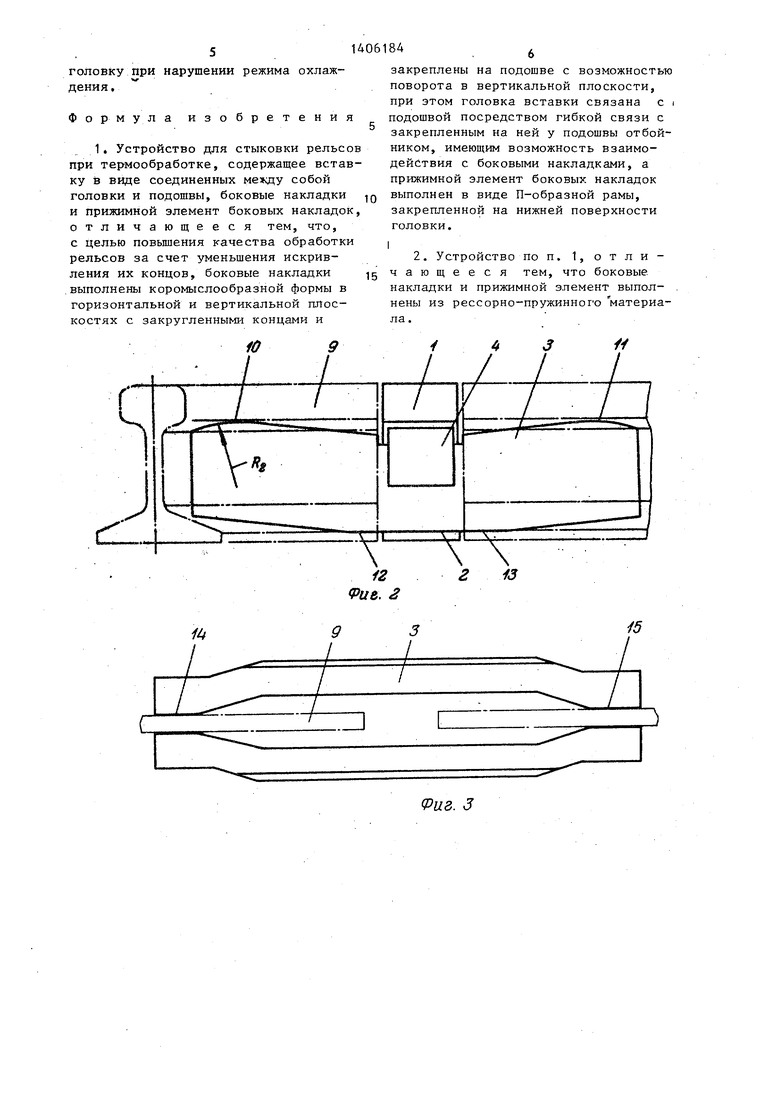

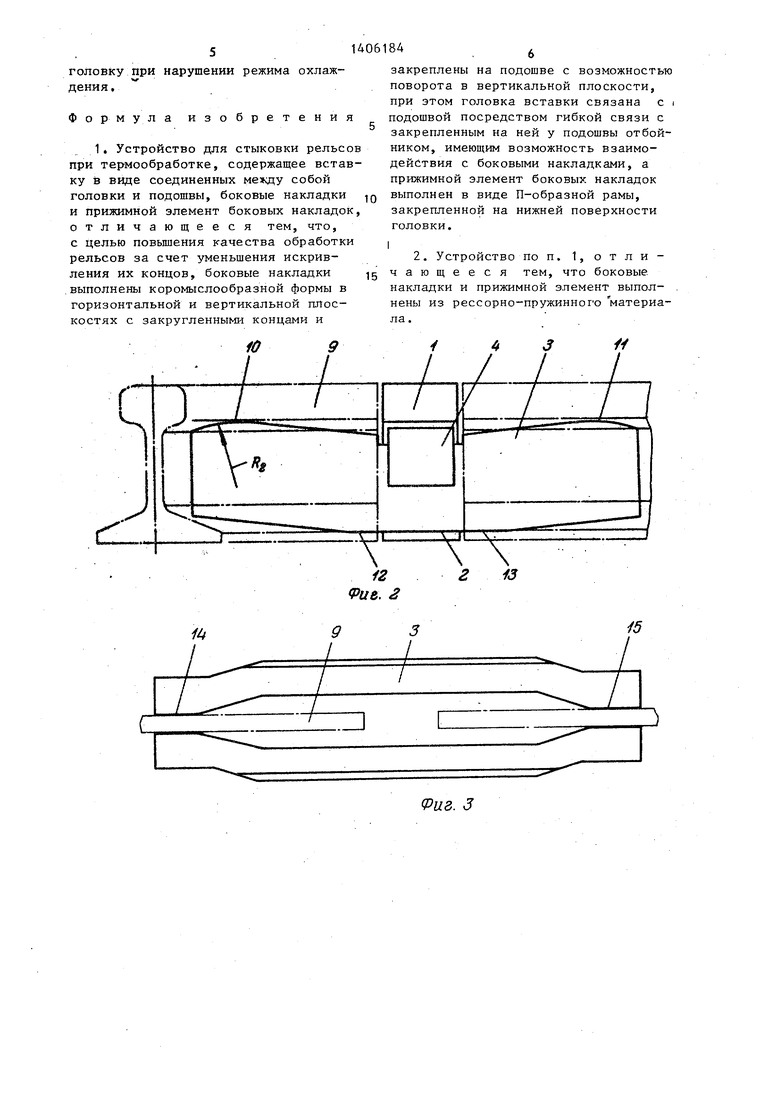

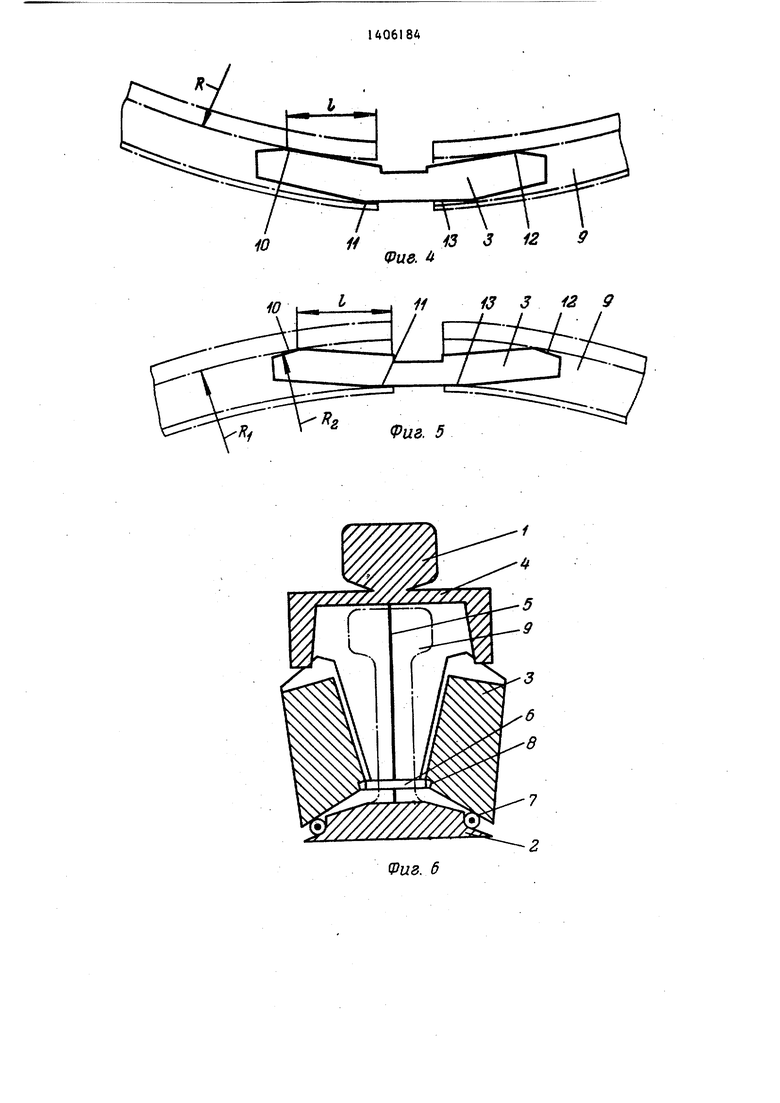

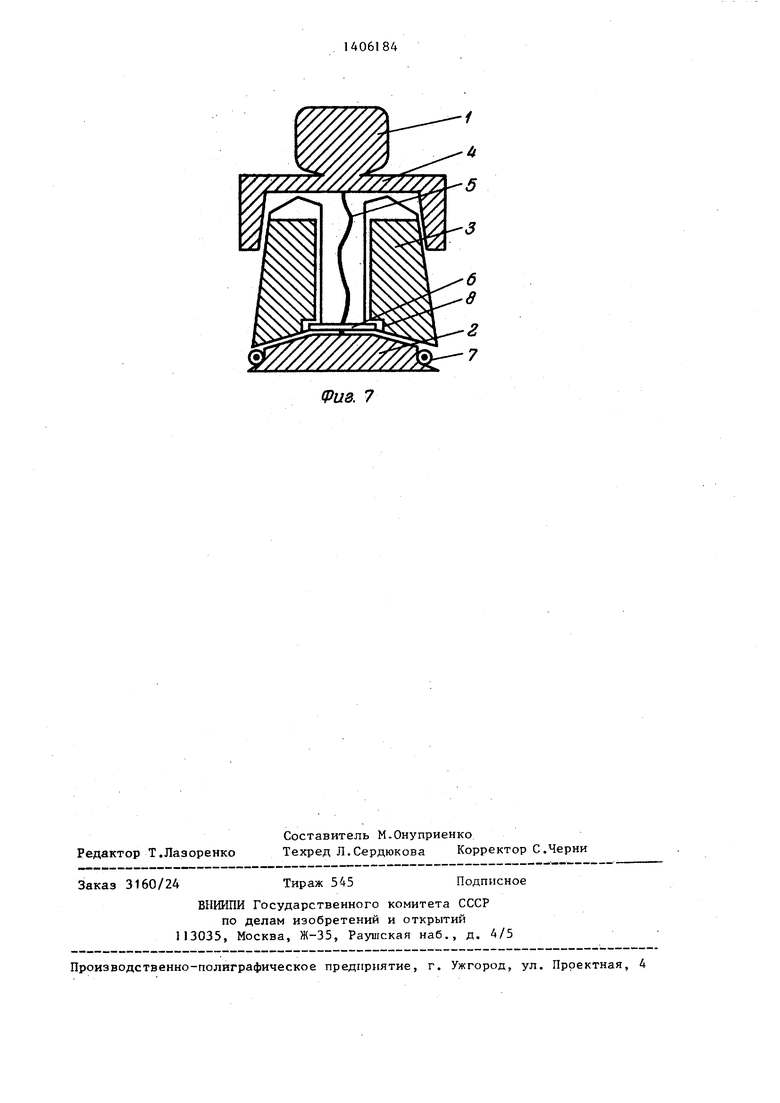

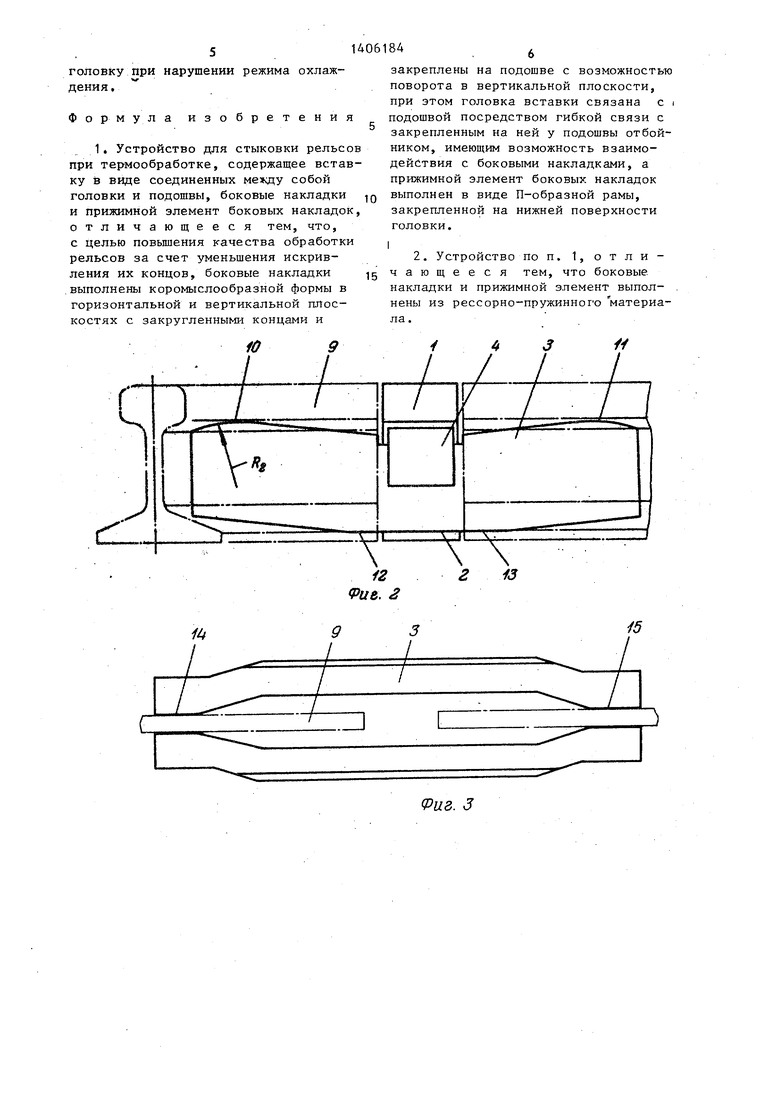

На фиг. 1 изображено устройство для стыковки рельсов, разрез} на фиг. 2 - то же, вид сбоку;на фиг.З боковые накладки в горизонтальной плоскости (вставка и прижим не показаны) } на фиг. 4 - схема взаимодействия боковых накладок и рельса при изгибе последнего на головку;

на фиг. 5 - то же, при изгибе последнего на подошву, на фиг. 6 - схема устройства перед стыковкой; на фиГ .-У то же, перед зажатием накладок при- жимом.

Устройство для стыковки рельсов при термообработке содержит вставку, выполненную разъемной и содержащую головку 1 и подошву 2, боковые накладки 3 и прижимной элемент 4 П-образной формы. Головка 1 и подошва 2 связаны между собой гибкой связью 5, например тросом, на которой вблизи подошвы закреплен отбой- ник 6. Накладки 3 смонтированы на подошве 2 через шарнирное соединение 7. Прижимной элемент 4 закреплен на головке 1 (на фиг. 1 условно показано выполнение головки и прижима в виде единой детали), В нижней части накладок 3 выполнен паз 8, в который входит отбойник 6 и через который он взаимодействует с накладами.

Боковые накладки и прижимной элемент предпочтительнее выполнять из рессорно-пружинного материала.

Выполнение боковых накладок коро- мыслообразной формы в горизонтальной и вертикальной плоскостях, не изменяя жесткости рельса на участке стыка, обеспечивает изгиб концов рельса в зоне термообработки по заданному радиусу. Это связано с тем, что при выполнении боковых накладок коромыслообразной формы в вертикальной плоскости они своими концами контактируют с головкой, а средней част ьго - с подошвой, причем непос

Q

5 0

5

О с О

З

„

5

редственно на конце рельса, и создают своего рода рычажную пару, изгибающую концы рельса по заданному радиусу. Выполнение боковых накладок коромыслообразной формы в горизонтальной плоскости уменьшает площадь их контакта с рельсом и облегчает поворот накладок относительно рельса при его изгибе, так как с уменьшением площади контакта уменьшается сила трения.

Накладки предназначены только для изгиба концов рельсов по заданному радиусу, а не для передачи тянущего усилия от предыдущего к последующему рельсу при задаче в закалочное устройство.

Стыковка и расстыковка рельсов с помощью предлагаемого устройства производится следующим образом.

Перед началом стыковки головка 1 вставки вместе с прижимом 4 захватывается специальным захватом (не показано), поднимается над подошвой 2 до натяжения гибкой связи 5, при этом поднимается отбойник 6 и через паз 8 воздействует на накладки 3 (фиг. 6), Подача рельсов в закалочное устройство производится парами роликов, расположенных сверху и снизу рельса, при этом скорость вращения задающих роликов опережает скорость вращения выдающих, т.е. каждый рельс задается в закалочное устройство с некоторым подпором следующего за ним рельса.

При подаче и выдаче рельсов из закалочного устройства, когда они изгибаются на головку, изгиб концов рельса нежелателен, так как может привести к дополнительному их искривлению. Благодаря выполнению боковых накладок коромыслообразной формы при изгибе рельса на головку происходит поворот конца рельса относительно боковых накладок вокруг точки зажатия стойки концевыми участками накладок, средняя часть боковых накладок, неконтактирующая со стойкой рельса, отходит от подошвы и при этом исчезает рычажная пара, приводящая к изгибу концов рельсов. Концы рельса при подаче в закалочное устройство и выдаче из него не изгибаются.

Накладки поворачиваются относительно шарнира 7, создавая зазор для входа стыкуемых рельсов. После этого в устройство вводят стыкуемые

31

рельсы 9 до соприкосновения с подошвой 2 вставки, головку 1 вместе с прижимом 4 опускают. Вместе с головкой 1 опускается отбойник 6. накладки 3 под действием собственного веса поворачиваются относительно шарнира до соприкосновения со стойкой рельса 9, а головка 1 вставки с прижимом 4 продолжает опускаться и благодаря выполнению наружной поверхности накладок и внутренней поверхности фла,нцев прижима 4 скошенными зажимает концы рельсов.

В связи с нагревом головки и изме нением ее размеров она выполняется короче подошвы и при стыковке, когда рельсы упираются в подошву, свободно входит между стыкуемыми рельсами.

При расстыковке захват (не показан) зажимает головку 1 и прижим 4, поднимает их и выводит фланцы прижима 4 из зоны их взаимодействия с накладками 3, В этот момент отбойник 6 еще не вступает во взаимодействие с боковыми накладками 3, так как длина гибкой связи 5 выбирается такой, чтобы подъем отбойника 6 начался только после гарантированного выхода фланцев прижима 4 из зоны их взаимодействия с боковыми накладками 3. При дальнейшем подъеме головки 1 и прижима 4 гибкая связь 5 между прижимом 4 и отбойником 6 полностью пы- |

бирается и отбойник 6 начинает подниматься, при зтом воздействует на накладки 3 через паз 8 и поворачивае их, заставляя занять положение, показанное на фиг, 6. Рельсы расстыкованы, их выводят из устройства, захват опускает головку 1 с прижимом 4, освобождает их, а сам возвращается в исходное положение.

В состыкованном положении боковые

0

0

5

25

30

35

40

рельсов отходят от боковых накладок 3 и подошва 2 перестает с ними контактировать. Это исключает изгиб концов рельсов. Такое же взаимодействие рельса с накладками происходит при выдаче его из закалочного устройства, когда рельс также изгибают на головку.

В зоне термообработки рельс изгибают в другую сторону - на подошву (фиг. 5), при этом между точками контакта накладок с головкой и подошвой 10, 11 одного рельса и 12, 13 второго рельса возникает рычажная пара сил с плечом 1, приводящая к изгибу конца рельса по заданному радиусу R. Накладки 3 из-за достаточной большой жесткости, превосходящей жесткость рельса, практически не изгибаются. Концы накладок 3, выполненные закругленными по радиусу R, равному или меньше Rj,обеспечивают плотное их прилегание к головке рельса при его максимальном изгибе.

Для обеспечения безотказной работы устройства при опускании головки 1 с прижимным элементом 4 после выхода отбойника 6 из взаимодействия с боковыми накладками 3 должна быть.; сделана остановка для выполнения поворота накладок.

Выполнение шарнирного соединения 7 с подошвой 2 обеспечивает безусловное и плотное прилегание накладок к стойке рельса 9. Может быть предусмотрен также механизм предварительного прижатия накладок к стойке рельсов .

Применение в устройстве боковых накладок коромыслообразной формы исключает защемление концов рельсов и обеспечивает их изгиб при термооб

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковки и охлаждения рельсов при непрерывной закалке | 1988 |

|

SU1527294A1 |

| Устройство для стыковки профилей проката при закалке | 1977 |

|

SU687137A1 |

| Способ термической обработки рельсов | 1984 |

|

SU1255651A1 |

| Машина для соединения рельсов встык | 1982 |

|

SU1079674A1 |

| Способ сборки электроизолирующего стыкового соединения рельсов и устройство для его осуществления | 2023 |

|

RU2811189C1 |

| УСТРОЙСТВО ДЛЯ РАССТЫКОВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2180027C2 |

| КРЕПЛЕНИЕ ТОРМОЗНОЙ НАКЛАДКИ ДИСКОВОГО ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА, ТОРМОЗНАЯ НАКЛАДКА, ДУГА КРЕПЛЕНИЯ ТОРМОЗНЫХ НАКЛАДОК | 2016 |

|

RU2719608C2 |

| ДИСКОВЫЙ ТОРМОЗ, ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА, ПРИЖИМ ДЛЯ КРЕПЛЕНИЯ ТОРМОЗНЫХ НАКЛАДОК | 2016 |

|

RU2720013C2 |

| ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА, ДИСКОВЫЙ ТОРМОЗ, ПРИЖИМ ДЛЯ ТОРМОЗНЫХ НАКЛАДОК ДИСКОВОГО ТОРМОЗА | 2016 |

|

RU2719609C2 |

| ЭЛЕКТРОИЗОЛИРУЮЩИЙ СТЫК ДЛЯ РЕЛЬСОВЫХ ЦЕПЕЙ | 2005 |

|

RU2292411C1 |

Изобретение относится к металлургической промышленности. Цель изобретения - повышение качества обработки рельсов за счет уменьшения искривления их концов. Устройство имеет вставку, состоящую из головки 1 и подошвы 2, связанных гибкой связью 5, на которой закреплен отбойник 6, разводящий коромыслообразные накладки 3 с закругленными концами, скрепленные через шарниры 7 с подошвой 2. Прижим накладок 3 к рельсам осуществляется прижимным элементом 4 Л-образной формы, закрепленным на головке 1. Закругленные концы и ко- ромыслообразная форма накладок 3. обеспечивают уменьшение искривления концов рельсов при их изгибе при термообработке. Применение устройства обеспечивает уменьшение искривления концов рельсов при закалке, а также увеличивается их стойкость. 1 з.п. ф-лы,- 7 ил. е (Л

накладки 3 контактируют закругленными 45 работке по заданному радиусу и уменьконцами на участке 10 с головкой од-т ного рельса и на участке 12 - с головкой другого рельса, а средней частью - на участке 11 с подошвой одного рельса и на участке 13 с подошвой другого рельса. Кроме того, накладки своими концами на участках зажимают стойку стыкуемых рельсов.

При подаче в закалочное устройство рельс изгибают на головку по радиусу R (фиг. 4), при этом концы рельсов поворачиваются вокруг участков 14 и 15 зажатия стойки рельса концевыми участками боковых накладок 3, концы

50

55

шение искривления концов рельсов. Применение таких боковых накладок с новой конструкцией прижима обеспечивает симметричное расположение накладок независимо от изменения размеров стойки рельса, а следовательно, обеспечивает создание одинаковых условий зажатия и изгиба концов, всех рельсов, а также исключает защемление прижима накладками, уменьшает усилия при стыковке и расстыковке и обеспечивает безусловную автоматическую расстыковку рельсов без применения ручного труда в случае их изгиба на

0

5

шение искривления концов рельсов. Применение таких боковых накладок с новой конструкцией прижима обеспечивает симметричное расположение накладок независимо от изменения размеров стойки рельса, а следовательно, обеспечивает создание одинаковых условий зажатия и изгиба концов, всех рельсов, а также исключает защемление прижима накладками, уменьшает усилия при стыковке и расстыковке и обеспечивает безусловную автоматическую расстыковку рельсов без применения ручного труда в случае их изгиба на

головку при нарушении режима охлаждения .

Формула изобретения

D

с целью повышения качества обработки рельсов за счет уменьшения искривления их концов, боковые накладки выполнены коромыслообразной формы в горизонтальной и вертикальной плоскостях с закругленными концами и

Л

закреплены на подошве с возможностью поворота в вертикальной плоскости, при этом головка вставки связана с i подошвой посредством гибкой связи с закрепленным на ней у подошвы отбойником, имеющим возможность взаимодействия с боковыми накладками, а прижимной элемент боковых накладок выполнен в виде П-образной рамы, закрепленной на нижней поверхности головки.

I

(Рцз. 3

iO

10

i2 9

«Pus. б

Физ. 7

| Приспособление для стыковки при поверхностной закалке | 1973 |

|

SU511357A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для соединения рельсов встык | 1982 |

|

SU1079674A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-09—Подача