Изобретение относится к черной металлургии, а именно к химико-термической обработке, и может быть использовано для поверхностного упрочнения стальных деталей машин.

Целью изобретения является сокращение длительности процесса при сохранении механических свойств стали.

Согласно способу высокотемпературной, например, вакуумной цементации.

включающему вакуумирование, нагрев изделий до температуры процесса, насыщение в среде углеводородов, стадию диффузии, перекристаллизацию, закалку и низкий отпуск, стадию диффузии проводят при нагреве с температуры насыщения до 1200-1250°С и последующей изотермической выдержке при этой температуре, причем скорость нагрева V определяют из соотношения

т

E; il-§; -

(1)

продолжительность изотермической ыдержки из соотношения

(2)

- . -

де Т, - температура насыщения, С;

Т - достигаемая температура на 10 стадии диффузии,°С;

LI - продолжительность насьвцения, мин;

Т - продолжительность изотермической выдержки при достиг- 15 нутой температуре, мин;

D - коэффициент диффузии углерода в уРе при температуре насыщения Т,,

D - коэффициент диффузии углеро- 20 да в при достигнутой температуре Т, D - коэффициент диффузии углерода в -Fe при

Т1 + Ti-, , 25

гг - гм2/г

i ср о

С - поверхностное содержание углерода в стали после насыщения, масД;

С - исходное содержание углерода ЗО в стали до химико-термической обработки, мас.%; Cj - допустимое поверхностное содержание углерода в стали при температуре Т, мас.; С4 - заданное поверхностное содержание углерода в стали, мае.%.

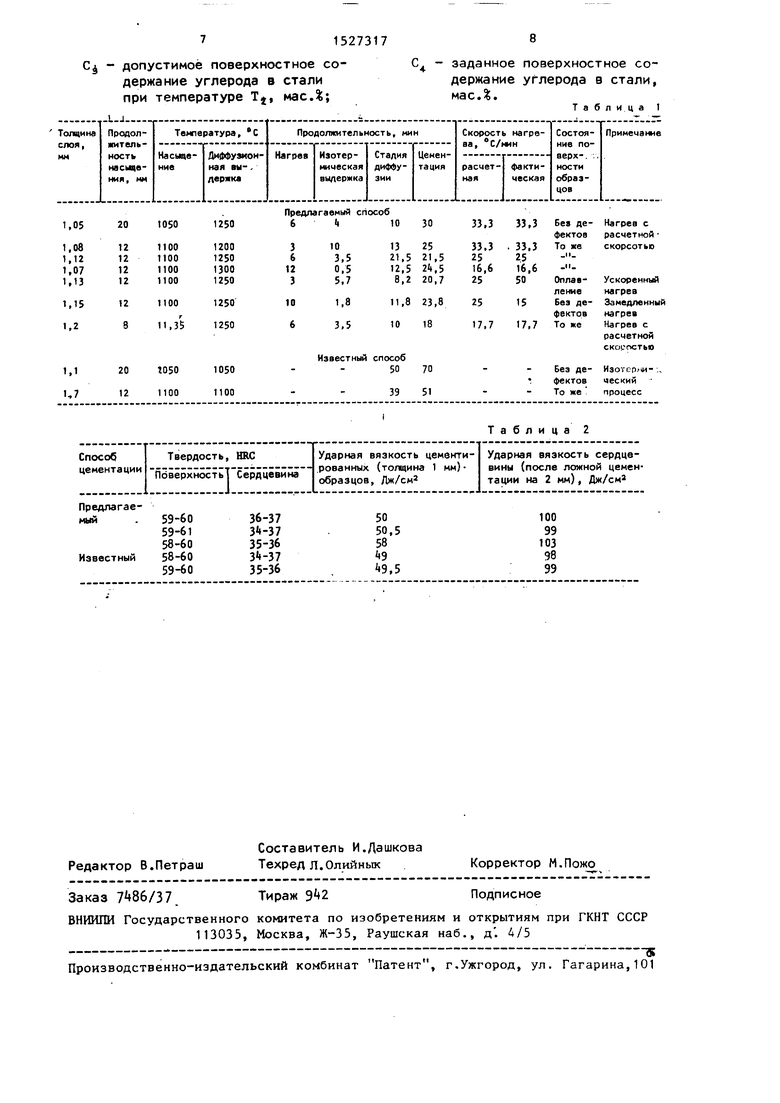

Нагрев от температуры насыщения о температуры изотермической диффу- дО зионной выдержки (1 200-1 ) необходимо проводить с регламентированной скоростью, определяемой из соотношения vO. Проведение нагрева с расчетной скоростью гарантирует со- 45 хранение поверхности изделия в целостности, снижение скорости, ниже расчетной увеличивает время обработки, а увеличение скорости нагрева выше расчетного значения приводит к 50 оплавлению поверхности (табл.1).

Нижним пределом интервала температур стадии диффузии является температура насыщения, а верхним пределом 1250°С. Повышение температуры снижает положительный эффект, так как ввиду особенности диаграммы Fe-C в этом интервале температур скорость нагрева

необходимо:CJ-lизить и уменьшить продолжительности изотермической выдерж- , ки .при не компенсирует увеличение времени на нагрев до этой температуры (таб/). 1) .

В таблице 2 показаны механические свойства стали 12ХНЗА после цемента- ции по известному и предлагаемому способам. Как видно, механические свойства после высокотемпературной вакуумной цементации по предлагаемому способу находятся на уровне свойст стали после цементации по известному способу.

Данные табл. 1 и 2 позволяют сделать выоод о том, что интенсификация процесса цементации при сохрг энии механических свойств стали достигнута .

Пример. Для цементации по предлагаемому и известному способам использовали промышленную печь и полупромышленную модернизированную печь с рабочим пространством 200 00 мм. Подготовленные образцы из стали 12ХНЗА загружали в печь, вакуу- мировали до б5 Па, включали нагрев. Температуру контролировали термопарой. С целью получения максимального положительного эффекта насыщение проводили при 1100°С. После достижения 1100°С делали выдержку в течение 10ми для выраонивания температурного поля, а затем проводили насыщение в течение 12 мин в среде природного газа при постоянном давлении 9,9 кПа. После завершения стадии насыщения печь ва- куумировали до 65 Па и осуществляли наг(эев до 1250° С регламентированной скоростью. Скорость нагрева регулировали изменением величины подаваемого напряжения.

Необходимую скорость нагрева определяли из соотношения (1)

Di о ( , 1

П V J UCP L э 1

где V - скорость нагрева, °С/мин;

Т, - температура насыщения, 1100°С Т - температура изотермической

диффузионной выдержки, 1}, - продолжительность насыщения,

10 мин;

С,- поверх ностное содержание углерода в стали после насьпцения, согласно диаграмме Fo-C при

15273

1 разновесное содержание

углерода 1,9 масД;

- исходное содержание углерода в ртали 12ХНЗА до химико- с термической обработки, 0,13 мас.%;

j - допустимое поверхностное содержание углерода в стали при температуре изотермичес- ю кой выдержки T,j, при 1250°С максимальное содержание уг лерода согласно диаграмме состояния 1,5 масД, для повышения надежности сохра.юния 15 поверхности изделия без оплавления принимаем допусти- - мое содержание углерода

1,35 мас.%;

коэффициент диффузии в j«-Fe при Т.„ при 1100®С D, 8,9 v10 см2/с; D- коэффициент диффузии углерода

Tl+T

при температуре Тер , 25

при 1175Ч 19,1б« х10 (недостающие знацеиия определены из соотношения Р(ВТ- + ДТ eifD 4

Подстановка значений в выражение (l) дает значение скорости нагрева

V 25 С/мин.

Продолжительность изотермической выдержки определяли из выражения

2

-п 2л.Г.)2 Л ,,-с М

где С - заданное поверхностное содержание углерода в стали, 0,95 мас.;

D - коэффициент диффузии углерода в -Fe при TI, при 1250°С 45 D 36,83- 10- см2/с, остальные значения, как в (l).

Подстановка значений в формулу (2) дает значение50

а 3,5 мин.

После завершения стадии диффузии садку охлаждали до 700°С и проводили перекристаллизацию термоциклированием 55 (6 термоци1словУ в интервале 700-8 0°С. Затем образцы закаливали в масле и подвергали их низкому отпуску (l80°C, 2 ч).

73

с

ю 15

25

30

17 ,

Для испытаний ударной вязкости использовали маятниковый копер МК-30. Толщину цементированного слоя замеря ли на травленых микрошлифах..

Механические свойства образцов, подвергнутых обработке по предлагаемому способу не ниже, чем после обработки по известному способу, а продолжительность цементации уменьшилась примерно в 2 раза.

Формула изобретения

Способ высокотемпературной цементации стальных изделий, включающий ва- куумирование, нагрев до температуры цементации, насыщение в среде углеводородов, стадию диффузии, перекристаллизацию, закалку и низкий отпуск, отличающийся тем, что, с целью интенсификации процесса при сохранении механических свойств стали, стадию диффузии проводят при нагреве с температуры насыщения до температуры 1200-1250°С и последующей изотермической выдержке при этой температуре, причем скорость нагрева V определяют из соотношения V

35

0

5

0

5

5;-.§7§; -

ср L 3 а продолжительность изотермической

выдержки 5 из соотношения

0

4 t)

Dlf()2 il ,-C/ М

Т, о г.

на

t ,

где Т, - температура насыщения, достигаемая температура стадии диффузии, °С; продолжительность насыщения, мин;

продолжительность изотермической выдержки при достигнутой температуре, мин; коэффициент диффузии углерода в -Fe при температуре насыщения Т, , коэффициент диффузии углерода в y-Fe при достигнутой температуре Т, коэффициент диффузии углерода в |-Ре при

D,DI°сГ

ср

Ti+Tj 2

см2/с;

- поверхностное содержание в ,, стали после насыщения, масД;

- исходное содержание углеро- . да в стали до химико-термической обработки, масД;

С - допустимое поверхностное содержание углерода в стали при температуре Tj, мас.;

С - заданное поверхностное содержание углерода в стали,

Мс10

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СО СТУПЕНЧАТЫМИ ИЗОТЕРМИЧЕСКИМИ ВЫДЕРЖКАМИ В ОБЛАСТИ ТЕМПЕРАТУР ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ | 2011 |

|

RU2463380C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ АЛЮМИНИЕМ | 2009 |

|

RU2431696C2 |

| Способ высокотемпературной нитроцементации | 1983 |

|

SU1148896A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ОСОБО ЧИСТОГО ФЕРРОХРОМА И ХРОМА | 2010 |

|

RU2439187C2 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

Изобретение может быть использовано для поверхностного упрочнения стальных изделий высокотемпературной газовой цементацией. Целью изобретения является интенсификация процесса при сохранении механических свойств стали. Изделия подвергают высокотемпературной цементации в среде углеводородов, диффузии, перекристаллизации, закалке и низкому отпуску, причем стадию диффузии проводят при нагреве с температуры насыщения до 1200-1250°С с последующей изотермической выдержкой при этой температуре. Скорость нагрева V при этом определяют из соотношения V=(T2-T1)/D1/Dсрτ1[(C1-C2)/(C3-C1)2-1], а продолжительность изотермической выдержки - из соотношения τ2=τ1D1/D2[(C3-C2)/(C4-C3)2-1], где

T1 - температура насыщения, °С

T2 - достигаемая температура на стадии диффузии, °С

τ1 - продолжительность насыщения, мин

τ2 - продолжительность изотермической выдержки при достигнутой температуре, мин

D1 - коэффициент диффузии углерода в γ=FE при температуре насыщения T1, см2/с

D2 - коэффициент диффузии углерода в γ=FE при достигнутой температуре T2, см2/с

Dср - коэффициент диффузии углерода в γ=FE при Tср=T2 + T1/2, см2/с

C1 - поверхностное содержание углерода в стали после насыщения, мас.%

C2 - исходное содержание углерода в стали до ХТО, мас.%

C3 - допустимое поверхностное содержание углерода в стали при температуре T2, мас.%

C4 - заданное поверхностное содержание углерода в стали, мас.%. Это позволяет интенсифицировать процесс цементации с сохранением механических свойств изделий. 2 табл.

20

toso

1250

Предлагаеный способ 61|10

Редактор В.Петраш

Составитель И.Дашкова Техред л.Олийнык

Заказ 7t B6/37

Тираж 942

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д . 4/5

gj

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

30

33,3 33,3

Беа де- Нагрев с фектов расчетной

Корректор М.Пожо

Подписное

| Патент США W 3796615, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-07—Публикация

1988-01-25—Подача