4ib 00 00 CD Од f Изобретение относится к упрочнен стальных деталей, преимущественно из хромоникелевых, путем высокотемпературной нитроцементации, и может найти применение в машиностроении и других отраслях промьшшенности. Известен способ высокотемператур ной нитроцементации из хромоникелевых сталей, включающий вьщержку при 860-870С Данный способ не позволяет получить достаточной глубины диффузионного слоя и высокой прочности, что необходимо для деталей типа шестерен. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ высокотемпературной нитроцементации, включающий вьщержку в течение 1-3 ч при 940-960 0, а затем при 890-9 в течение времени, необходимого для получения заданной глубины . Недостатком известного способа является то, что он не обеспечивает достаточно высокого предела выносливости при циклических нагрузках. Понижение температуры процесса на второй ступени снижает растворимость углерода в аустените и вызыва ет образование карбонитридов в поверхностном слое, которые являются центрами возникновения усталостных трещин в процессе работы деталей пр циклических нагрузках. Целью изобретения является повыш ние долговечности при циклических н грузках. Поставленная цель достигается тем, что согласно способу высокотемпературной нитроцементации, преимущественно хромоникелевых сталей, включающему нагрев до 940-960 О и выдержку в насыщакицей среде, в процессе нагрева производят выдержку при 800-900°С. Насыщение азотом производят преимущественно на первой ступени, так как при пониженной температуре соз даются наиболее благоприятные уелоВИЯ для поглощения его из насыщакяде среды. Время вьщержки должно обеспечива предельное насыщение стали азотом до появления темной составлянщей в виде точечной сетки, наличие которой приводит к образованию дефект ной структуры, снижающей предел вы96носливости нитроцементованной стали на 30-70%, при этом контактная выносливость уменьшается в 5-6 раз. Продолжительность выдержки 1-2 ч является оптимальной, так как обеспечивает Концентрацию азота в поверхностном слое 0,28-0,35%, В последствии азот активизирует процесс насыщения металла углеродом. Повышение температуры на второй ступени ускоряет процесс диффузии вглубь металла, предотвращает образование грубых карбонитридов в поверхностном слое и обеспечивает формирование диффузионного слоя с оптимальным содержанием компонентов по глубине слоя. П РИМ е р. Детали из стали 12ХНЗА загружают в шахтную печь Ц-35, нагретую до 870±10С, после прогрева подают тризтаноламин (до 65-70 капель в минуту) и выдерживают 1 ч. Затем производят нагрев деталей в углеродбазотистой среде без изменения подачи триэтаноламина до 950t10C по мощности печи и выдержку при зтой температуре 5 ч. Охлаждение деталей производят на воздухе. Последующая теомическая обработка деталей заключается в высоком отпуске 630t10 C с охлаждением на воздухе, закалке в масле, от BlOtlO C и низком отпуске при laoiioc. После обработки по такому режиму получается мелкодисперсная структура поверхностного слоя, состоящая из скрытноигольчатого мертенсита и мелкодисперсных карбонитридов, распределенных по всей глубине активного слоя. Обработка при выходе за граничные значения температурных интервалов 1-й ступени не обеспечивает получение микроструктуры стали, соответствующей требованиям ОСТ 3-470480 как годная. При нижней граничной температуре 780-790°С у продолжительности выдержки 2 ч в микроструктуре после окончательной тер- . мической обработки видны следы разорванной сетки, карбонитриды балла 8. При продолжительности вьщержки 1 ч при этой температуре в поверхностном слое получают карбонитриды балла 7, но также видны следы разорванной карбидной сетки на глубине до 0,1 мм, что является неже5 1

лательнь1м явлением, так как снижают,ся прочностные свойства стали.

При верхнем гра:ничном значении температурного интервала 1-й ступени (93011О е) при выдержке 1 ч и последующей продолжительности вьщержки во 2-й ступени 5 ч в структуре получают остаточньй аустенит балла А, а при вьщержке 2 ч в 1-й ступени остаточный аустенит балла 6, что приводит к браку, для исправления которого требуется дополнительно повторная термическая обработка, включающая нагрев и закалку.

Повторная термическая обработка увеличивает технологический цикл обработки деталей и экономически является нецелесообразной.

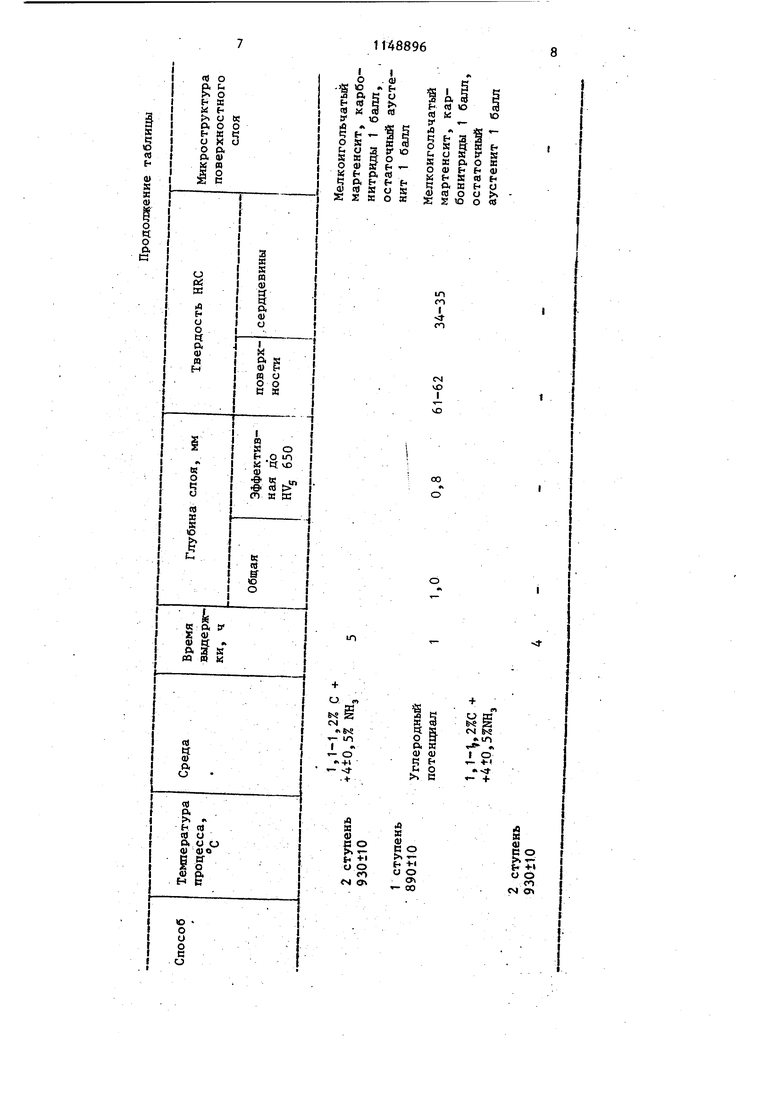

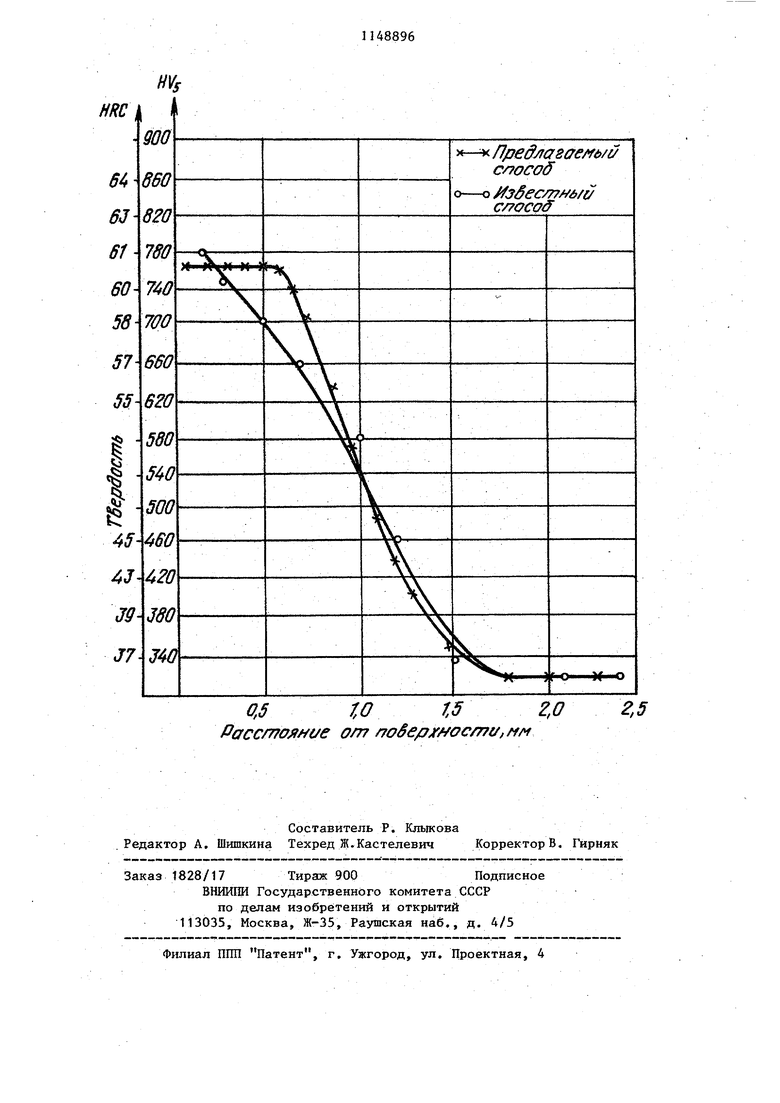

На чертеже представлено распределение твердости по глубине нитроцементированного слоя зубьев шестерен, обработанных по известному и предлагаемому способам.

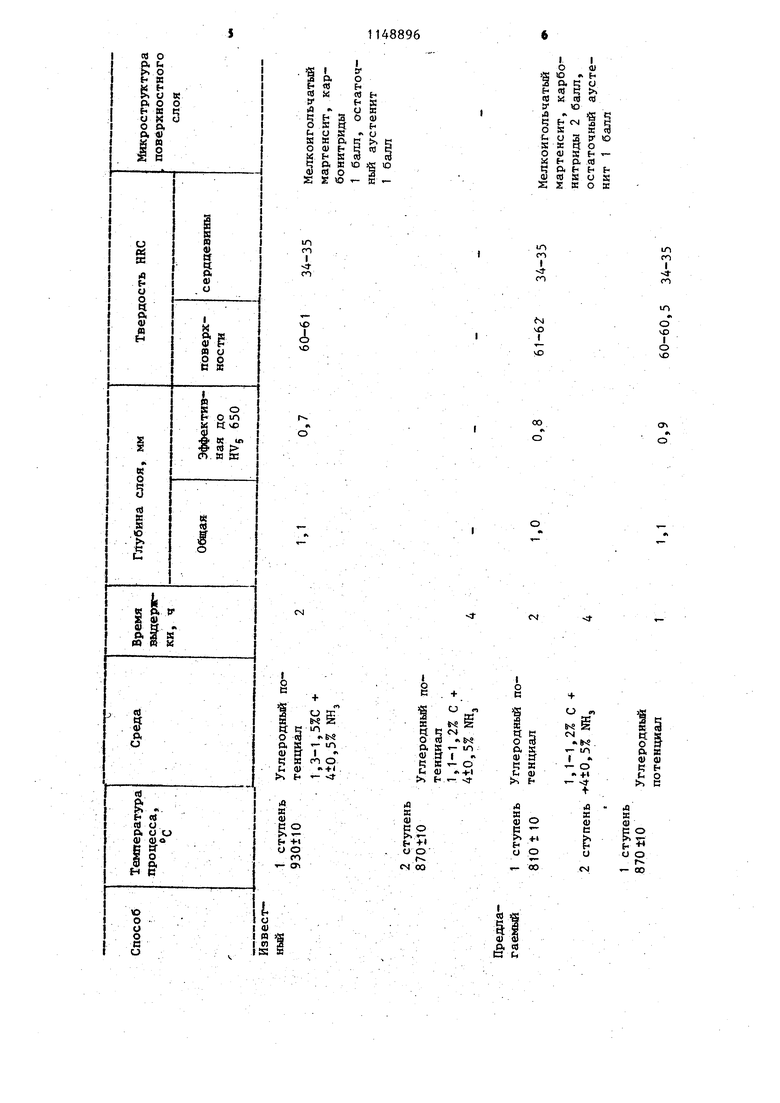

Режимь обработки шестерен из стали 12ХНЗА по известному и предлагаемому режимам, а также результа ты исследований качества нитроцементации приведены в таблице.

Из приведенных результатов исследований видно, что по сравнению сизвестным способом предлагаемый обес печивает получение больших значений эффективной глубины слоя при одина88964

ковых общих глубинах слоев. Нйтроцементация при граничных условиях первой ступени в случае несколько меньшей общей глубины слоя также J обеспечивает большую глубину эффекг тивного слоя по сравнению с известным способом.

Испытания зубьев шестерен при циклическом изгибном напряжении пульси(0 рующей нагрузкой по ассиметричному знакопостоянному циклу с коэффициейтом ассиметрии 0,5 показали, что на . базе 1-10 циклов шестерни, обработанной по известному способу, нагрузка составляет 9 тис, а обработанной по предлагаемому способу 12 тнс.

Таким образом, предлагаемы5 способ нитроцементации за счет увеличения эффективной глубины диффузионного слоя повышает долговечность при циклических нагрузках на 30% по сравнению с известным способом. По сравнению с базовым объектом, включающим цементацию при SAOtlO C в течение

5 8-9 ч, предлагаемый способ повьштает производительность, улучшает качество изделий и повышает долговечность деталей.

Предварительный расчет показал,

- что экономический эффект от использования изобретения на предприятиях подотрасли, составит 36,0 тыс.руб. в расчете на 100 изделий.

iQ Ш

po fr -I-

о о

со CM o ннсл 0,5 О/77/7OS€p OC/77t/tffM X- /7ped/ta8ae/ b/i/ С/7ОСО( о-о збес/77 б/с/ C/7OCQff го1,52,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2011 |

|

RU2501884C2 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА РЕЗЦА ДОРОЖНОЙ ФРЕЗЫ ИЗ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ СТАЛИ 30ХГС НИТРОЦЕМЕНТАЦИЕЙ | 2024 |

|

RU2834109C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ восстановления изделий | 1981 |

|

SU1011708A1 |

СПОСОБ ВЫСОКОТЕМПЕРАТ5ТН( НИТРОЦЕМЕНТА1ЩИ, преимуществейно хромоникелевых сталей, вк1ШЧ Ш1р1Й нагрев до 940-960С и вьщеряосу в насы щанщей среде, отличающийся тем, что, с целью повышения долговечности при циклических нагрузках, в процессе нагрева производят выдержку при 800-900С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ | 0 |

|

SU396446A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-07—Публикация

1983-04-08—Подача