7f

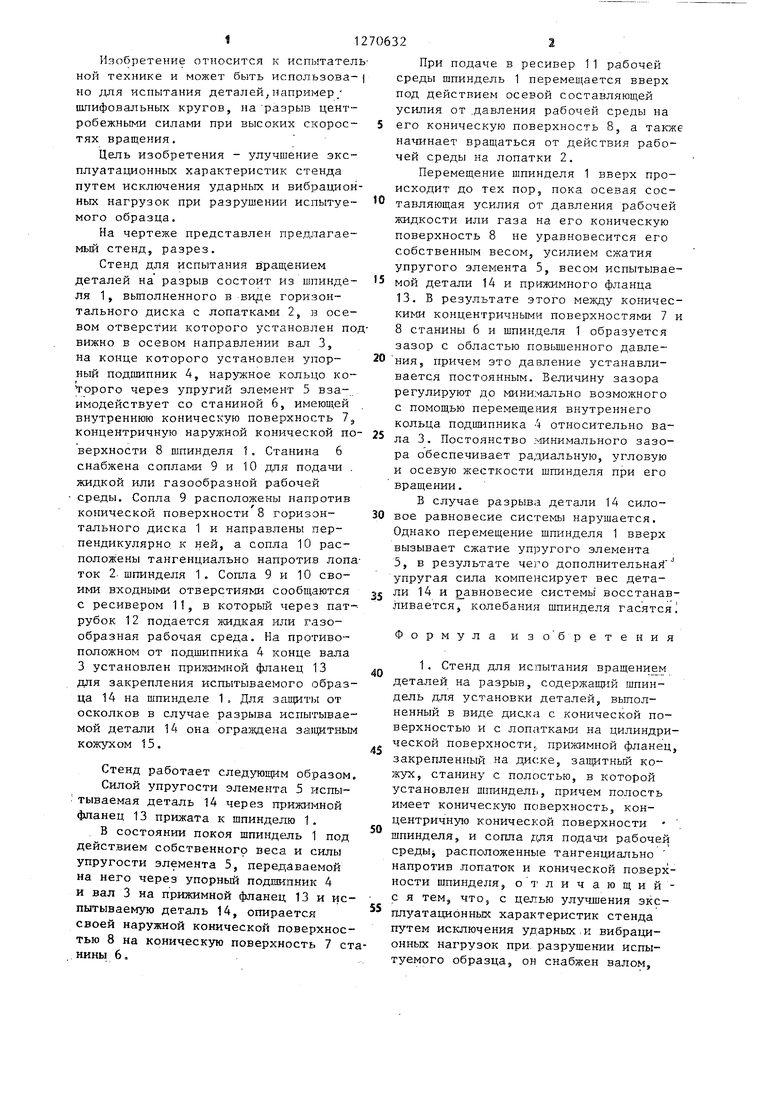

Г5 Изобретение относится к испытател ной технике и может быть использовано ;для испытания деталей, например. шлифовальных кругов, наразрыв центробежными силаъда при высоких скорое тях вращения. Цель изобретения - улучшение эксплуатационных характеристик стенда путем исключения ударных и вибрацион ных нагрузок при разрушении испытуемого образца. На чертеже представлен предлагаемый стенд, разрез. Стенд для испытания вращением деталей на разрыв состоит из шпинделя 1, вьшолненного в виде горизонтального диска с лопаткагии 2, )з осевом отверстии которого установлен по вижно в осевом направлении вал 3, на конце которого установлен упорньш подшипник 4, наружное кольцо ко горого через упругий элемент 5 взаимодействует со станиной 6, имеющей внутреннюю коническую поверхность 7, концентричную наружной конической по верхности 8 шпинделя 1, Станина 6 снабжена соплами 9 и 10 для подачи . жидкой или газообразной рабочей среды. Сопла 9 расположены напротив конической поверхности 8 горизонтального диска 1 и направлены перпендикулярно, к ней, а сопла 10 расположены тангенциально напротив лопа ток 2. шпинделя 1 . Сопла 9 и 10 своими входными отверстиями сообщаются с ресивером 11, в который через патрубок 12 подается жидкая или газообразная рабочая среда. На противоположном от подшипника 4 конце вала 3 установлен прилснмной фланец 13 для закрепления испытываемого образ ца 14 на шпинделе 1 Для защиты от осколков в случае разрыва испытывае мой детали 14 она ограждена кожухом 15. Стенд работает следующим образом Силой упругости элемента 5 испы тываемая деталь 14 через прижимной фпанец 13 прижата к шпинделю 1. В состоянии покоя шпиндель 1 под действием собственногр веса и силы упругости элемента 5, передаваемой на него через упорный подшипник 4 и вал 3 на прижимной фланец 13 и испытываемую деталь 14, опирается своей наружной конической поверхностью 8 на коническую поверхность 7 ст нины 6, 1 22 При подаче в ресивер 11 рабочей среды шпиндель 1 перемещается вверх под действием осевой составляющей усилия от .давления рабочей среды на его коническую поверхность 8, а также начинает вращаться от действия рабочей среды на лопатки 2. Перемещение шпинделя 1 вверх происходит до тех пор, пока осевая составляющая усилия от давления рабочей жидкости или газа на его коническую поверхность В не уравновесится его собственным весом, усилием сжатия упругого элемента 5, весом испытываемой детали 14 и прижимного фланца 13. В результате этого между коническими концентричными поверхностями 7 и В станины 6 и шпинделя 1 образуется зазор с областью повьш енного давлевается постоянным. Величину зазора регулируют до минимально возможного с помощью перемещения внутреннего кольца подшипника 4 относительно вала 3. Постоянство 1инимального зазора обеспечивает радиальную, угловую и осевую жесткости шпинделя при его вращении. Б случае разрыва детали 14 силовое равновесие системы нарушается. Однако перемещение шпинделя 1 вверх вызывает сжатие упругого элемента 5, в результате чего дополнительнай упругая сила компенсирует вес детали 14 и р авновесие системьг восстанавливается, колебания шпинделя гасятся Формула изобретения 1. Стенд для испытания вращением деталей на разрыв, содержащий шпиндель для установки деталей, выполненный в виде диска с конической поверхностью и с лопатками на цилиндрической поверхности,, прижимной фланец, закрепленный на диске, защитный кожух, станину с полостью, в которой установлен шпиндель, причем полость имеет коническую поверхность, концентричную конической поверхности . шпинделя, и сопла для подачи рабочей cpeдЫj расположенные тангенциально напротив лопаток и конической поверхности шпинделя, отличающийс я тем, ЧТО; с целью улучшения эксплуатационных характеристик стенда путем исключения ударных и вибрационных нагрузок при разрушении испытуемого образца, он снабжен валом.

312706324

концентрично закрепленным на шпин- 2. Стенд по п. 1,отлиделе, упорным подшипником, внутренеемающийся тем, что шпинкольцо которого установлено на кон-дель и вал скреплены с возможце вала, и упругим элементом, уста-ностью осевого перемещения друг новленным между станиной и наружным 5относительно друга, а прижимкольцом подшипника,при этом вершины ко-:ной фланец закреплен на конце нических концентричных поверхностей на-вала, противоположном упорному подправлены в сторону упорного подшипника .шипнику.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания на разрыв детали типа тела вращения | 1988 |

|

SU1527552A1 |

| Устройство для испытания на разрыв деталей типа тел вращения | 1988 |

|

SU1610374A2 |

| Устройство для испытания на разрыв деталей типа тел вращения | 1986 |

|

SU1404882A1 |

| Стенд для испытания кольцевых деталей на разрыв | 1986 |

|

SU1411284A1 |

| Стенд для испытаний образцов в форме тел вращения, выполненных из керамических материалов | 1990 |

|

SU1812480A1 |

| Машина для сварки трением | 1983 |

|

SU1118505A1 |

| Устройство для обработки цилиндрических валов | 1981 |

|

SU1007932A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПРУГОГО ЭЛЕМЕНТА ПОДВЕСКИ | 1973 |

|

SU368512A1 |

| Стенд для испытания шарниров | 1980 |

|

SU941862A1 |

Изобретение может быть использовано для испытания изделий, например шлифовальных кругов, на разрыв центробежными силами при высоких скоростях вращения. Цель изобретения заключается в улучшении эксплуатационных характеристик стенда путем , исключения ударных и вибрационных нагрузок, вызванных разрывом испытуемой детали. Шпиндель 1 имеет коническую поверхность 8 и лопатки 2, а станина 6 - коническую поверхность 7 и сопла 9 и 10 для подачи рабочей среды, которая приводит шпиндель 1 во вращение и поддерживает его во взвешенном состоянии. Упру- гий элемент 5, связывающий шпиндель 1 через вал 3 и упорный подшипник 4 со станиной 6, уравновешивает осе вую составляющую давления рабочей среды. При разрыве испытуемой детас ли 14 силовое равновесие нарушается и шпиндель 1 перемещается вверх. (Л Сжатие упругого элемента 5 создает силу, компенсирующую вес разрушенной детали 14 и гасит колебания шпинделя 1. 1 з.п. ф-лы, 1 ил.

| Стенд для испытания вращающихся деталей на разрыв | 1980 |

|

SU939993A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-15—Публикация

1985-07-24—Подача