(21)4166864/25-28

(22)23.12.86

(46) 23.06.88. Бюл. 23

(71)Тольяттинский политехнический институт

(72)Е.Я.Седыкин, В.А.Редькин, Т.А.Гомельская и И.Е.Казаков (53) 620.171 (088.8)

(56) Авторское свидетельство СССР № 896486, кл. G 01 N 3/08, 1980.

(54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА РАЗРЬШ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ (57) Изобретение относится к испытательной технике, в частности к устройствам для испытания на разрыв деталей типа тел вращения с помощью центробежной силы. Цель изобретения - повышение надежности в работе устройства. Устройство содержит станину 1, защитный кожух 2, установлен- ньй в цилиндрическом гнезде 3 стани

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания на разрыв деталей типа тел вращения | 1988 |

|

SU1610374A2 |

| Устройство для испытания на разрыв детали типа тела вращения | 1988 |

|

SU1527552A1 |

| Стенд для испытания кольцевых деталей на разрыв | 1986 |

|

SU1411284A1 |

| Стенд для испытания вращающихсядЕТАлЕй HA РАзРыВ | 1976 |

|

SU849037A1 |

| Привод зажимного устройства | 1988 |

|

SU1579707A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Токарно-карусельный станок | 1981 |

|

SU1041220A1 |

| Бабка изделия | 1989 |

|

SU1646689A1 |

| ПРЕСС ВИНТОВОЙ | 1971 |

|

SU290851A1 |

| Стенд | 1978 |

|

SU706730A1 |

СяяяиИа

С/)

00 КХ)

S 1

ны магнит 4 с отверстиями 5, шпиндель, выполненный в виде диска, прижим 7, ньтолненный заодно с воздушной турбиной 8 и размещенньй в корпу™ се 9 с радиальными Ю и осевыми 11 аэростатическими подшипниками с возможностью осевого перемещения. Диск птинделя выполнен из ферромагнитного материала и его диаметр соответствует диаметру магнита 4, Устройство оснащено системой подачи воздуха к поверхности диска 6, обращенной к магниту 4, к турбине 8 и сообщена с полостью корпуса 9. Испытуемая де1

Изобретение относится к испытательной технике, в частности к устройствам для испытания на.разрыв, деталей типа тел вращения с помощью центро.бежной силы.

Цель изобретения - повьшение надежности работы устройства за счет использования разъемного шпинделя, состоящего из диска, служащего для установки испытуемой детали и прижи- ма, оснащенного турбиной и установи . ленного в корпусе на аэростатических подшипниках с возможностью осевого перемещения и соединения с диском посредством центрирукнце-фрикционной муфты, разъемной в осевом направлении.

Прижим снабжен указателем угловых отклонений, выполненным в виде бес- контактного микродатчика, и указателем числа оборотов.

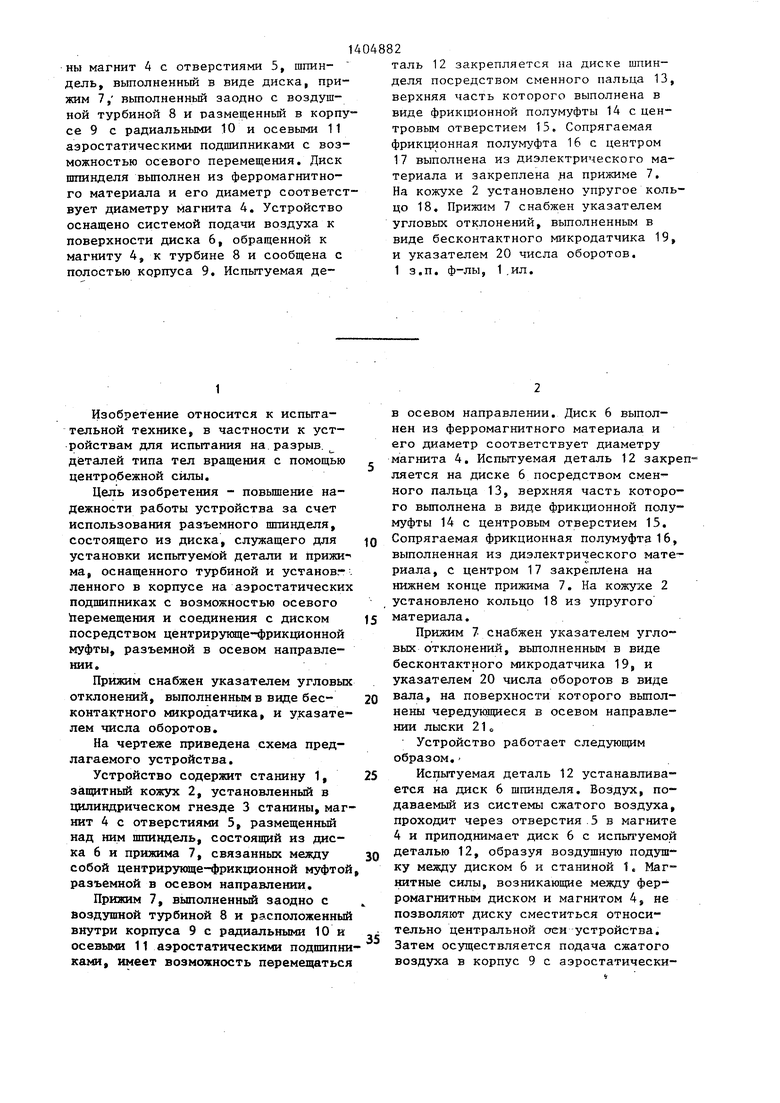

На чертеже приведена схема предлагаемого устройства.

Устройство содержит станину 1, защитный кожух 2, установленный в цилиндрическом гнезде 3 станины, магнит 4 с отверстиями 5, размещенный над ним шпиндель, состоящий из диска 6 и прижима 7, связанных между собой центрирукяце-фрикционной муфтой разъемной в осевом направлении.

Прижим 7, выполненный заодно с воздушной турбиной 8 и расположенный внутри корпуса 9 с радиальными 10 и осевыми 11 аэростатическими подшипниками, имеет возможность перемещаться

таль 12 закрепляется на диске шпинделя посредством сменного пальца 13, верхняя часть которого выполнена в виде фрикционной полумуфты 14 с центровым отверстием 15, Сопрягаемая фрикционная полумуфта 16 с центром 17 выполнена из диэлектрического материала и закреплена на прижиме 7, На кожухе 2 установлено упругое кольцо 18, Прижим 7 снабжен указателем угловых отклонений, выполненным в виде бесконтактного микродатчика 19, и указателем 20 числа оборотов. 1 3,п. ф-лы, 1,ил.

0

5 О

5

в осевом направлении. Диск 6 выполнен из ферромагнитного материала и его диаметр соответствует диаметру магнита 4. Испытуемая деталь 12 закрепляется на диске 6 посредством сменного пальца 13, верхняя часть которого вьтолнена в виде фрикционной полумуфты 14 с центровым отверстием 15. Сопрягаемая фрикционная полумуфта 16, выполненная из диэлектрического материала, с центром 17 закреплена на нижнем конце прижима 7. На кожухе 2 установлено кольцо 18 из упругого материала.

Прижим 7 снабжен указателем угловых отклонений, вьшолненным в виде бесконтактного микродатчика 19, и указателем 20 числа оборотов в виде вала, на поверхности которого вьшол- нены чередующиеся в осевом направлении лыски 21 о

Устройство работает следующим образом.

Испытуемая деталь 12 устанавливается на диск 6 шпинделя. Воздух, подаваемый из системы сжатого воздуха, проходит через отверстия . 5 в магните 4 и приподнимает диск 6 с испытуемой деталью 12, образуя воздзппную подушку между диском 6 и станиной 1. Магнитные силы, возникающие между ферромагнитным диском и магнитом 4, не позволяют диску сместиться относительно центральной аеи устройства. Затем осуществляется подача сжатого воздуха в корпус 9 с аэростатически fи 11одгаипника т Юн 11, в результате прижим 7 всплывает на воздушной подушке и оказывается во взвешенном состоянии, что позволяет прижиму 7 под действием неуравновешенных масс (во время испытания) совершать движения вокруг оси с минимальными потерями на трение.

После этого из системы сжатого воздуха, соединяющей полости А и Б корпуса 9 и снабженной регуляторами давления, воздух поступает в полость Б, прижим 7 опускается, вытесняя воздух из полости А, до соединения полу муфт 14 и 16 между .собой. Потом включается подача воздуха на воздушную турбину 8. Прижим 7, получив вращение от воздушной турбины 8, передает крутящий момент через полумуфты 14 и 16 на диск 6 шпинделя и испытуемую деталь 12,

В процессе разгона испытуемой детали 12 производится параллельная регистрация сигналов величины дисбаланса на данный момент времени разгона и соответствующее этому моменту значение числа оборотов шпинделя. Регистрация величины дисбаланса про- исходит по следующей схеме. Испытуемая деталь 12 имеет остаточный дисбаланс , значит вертикальная ось диска 6 в каждьй момент времени вращения отклонена на некоторьш угол от центральной оси уст ройства, но так гак прижим 7 связан с диском 6 шпинделя посредством параллельных торцов полумуфт 1.4 и 16, то ось прижима 7 отклоняется на тот же угол от относи тельно центральной оси устройства и совершает зонтичные колебания. Вал 20, закрепленный на верхнем конце прижима 7, изменяет магнитную индукцию магнитной цепи микродатчика 19, что вызывает соответствующее изменение электрического сигнала, посту- паюш,его на регистрирующий прибор для определения величины дисбаланса. Наличие лысок 21, чередующихся в осевом направлении, позволяет регист рировать значения чисел оборотов .: шпинделя на каждьй момент времени разгона. При разрыве испытуемой детали 12 по сигналу регистрирующего датчика производится переключение распределительного устройства в системе сжатого воздуха, и воздух, поступая в полость А, поднимает прижим

7в крайнее верхнее положение, что обеспечивает сохранность прижима 7,

8случае благоприятного исхода испытания детали по истечении времени, отведенного на испытание, срабатывает реле времени, которое подает сигнал на распределит елькое .устройство в системе сжатого воздуха, и воздух поступая в полость А, поднимает прижим 7 в крайнее верхнее положение о Выключается подача сжатого воздуха на вращение турбины В и включается подача воздуха на реверс турбины 8,

в результате происходят торможение и остановка прижима 7.

Колебания, стре {ящиеся вывести диск 6 из положения равновесия и возникающие под действием динамических нагрузок от остаточного дисбаланса испытуемой детали 12, гасятся с одной стороны магнитом 4, а с другой - прижимом 7, что повышает жесткость всей системы.

Введение указателя угловых отклонений - микродатчика 19 позволяет наблюдать за явлениями резонансных колебаний на каждый момент времени разгона и обеспечивает сохранность испытуемых деталей, имеюш 1х дисбаланс, выходящий за допустимые нормы, так как при превьш1ении этих норм (показания регистрирующего прибора) разгон прекращается, а испытз емая деталь снимается и проходит дополнительную балансировку,

В результате испытаний надежность предлагаемого устройства по сравнению с известным повьш ается на 30%, расширяется диапазон испытуемых деталей и соответственно, прикладываемых нагрузок ввиду двустороннего крепления испытуемой детали, кроме того, на испытательном стенде отбраковываются недостаточно отбалансированные детали для их последующей балансировки.

Ф,о рмула изобретения

магниту плоскости диска и к турбине отличающееся тем, что, с целью повышения надежности, оно снабжено соосными диску закрепленным на станине полым направляющим корпусом и установленным в нем с кольцевым зазором и с возможностью осевого перемещения прижимом, предназначенным для взаимодействия с

противоположной диску поверхностью детали, турбина закреплена на прижиме, а система подачи воздуха сообщена с полостью корпуса.

2о Устройство non.t, отличаю- щееся тем, что оно снабжено сооснь1ми прижиму и закрепленными на нем указателями угловых отклонений и числа оборотов шпинделя.

Авторы

Даты

1988-06-23—Публикация

1986-12-23—Подача