Изобретение относится к металлургии черных металлов, конкретно к производству легированной стали с низким содержанием кислорода и серы.

Цель изобретения - повышение рафинирующей способности шлака и увеличение стойкости футеровки.

Использование для изготовления защитного слоя футеровки смеси порошков обожженного магнезита и электрокорунда приводит к формированию при ее разогреве защитного слоя из образующегося непосредственно в печи нового минерала благородной (магнезиальной) шпинели MgO, Al2O3, характеризующегося высокой огнеупорностью и шлакоустойчивостью. Соотношение компонентов смеси 18-22% и 78-82% Al2O3 соответствует концентрационной области устойчивого существования шпинели при рабочей (1600-1900оС) температуре футеровки. При нарушении этого соотношения возможно образование эвтектик. MgO˙ Al2O3 с MgO или MgO ˙Al2O3 с Al2O3, что снижает огнеупорность защитного слоя. Формирование защитного слоя из шпинели вместо периклаза MgO замедляет процесс разрушения его синтетическими шлаками и уменьшает в 3-5 раз переход оксида магния в шлак даже при одинаковой степени разрушения защитного слоя.

В качестве глиноземсодержащего материала смеси для изготовления защитного слоя футеровки наиболее целесообразно использовать электрокорунд в виде отходов абразивного производства. Электрокорунд в виде зерен размером 1-3 мм является чистым и относительно недорогим отходом абразивного производства, широко используемым в качестве шихты для получения синтетических известково-глиноземистых шлаков. Использование электрокорунда с другими размерами частиц требует специальной их подготовки и увеличивает стоимость смеси.

Однако порошок электрокорунда с зернами размером 1-3 мм обладает высокой сыпучестью и не обеспечивает формирования откосов под требуемым углом 45о. Магнезит увеличивает угол естественного откоса смеси порошков электрокорунда и магнезита, причем с увеличением размеров зерен магнезита угол откоса смеси увеличивается. При содержании порошка магнезита в смеси 18-28% угол естественного откоса 45о и более достигается в том случае, если размер зерен магнезита составляет не менее 3 мм. Однако при размере зерна магнезита более 6 мм затрудняется процесс образования шпинели MgO ˙ Al2O3 в смеси, что снижает стойкость защитного слоя футеровки.

В результате нарушения защитного слоя футеровки, выполненного согласно изобретению, в шлак из футеровки переходят оксиды магния, и алюминия в соотношении 1: 2,5-5. При этом в шлаке заметно возрастает концентрация Al2O3, вследствие чего содержание Al2O3 может превысить оптимальные пределы концентраций, что снизит рафинирующие свойства шлака. Чтобы не допустить избыточного содержания Al2O3 в шлаке, для приготовления заправочной смеси для ремонта защитного слоя после плавки электрокорунд целесообразно брать из навески шихтовых шлакообразующих материалов, приготовленной на следующую плавку. При последующем растворении заправочной смеси в шлак переходит примерно то количество Al2O3, которое было взято на изготовление смеси для ремонта защитного слоя футеровки, что обеспечивает получение шлака требуемого состава. Футеровку подины и откосов дуговой печи для совместной выплавки синтетических шлаков и лигатур изготавливают следующим образом. Используют дуговую сталеплавильную печь с футеровкой, включающей изоляционный слой из асбеста, шамотного порошка и шамотного кирпича, а также рабочий слой из магнезитового кирпича. Для изготовления защитного слоя футеровки готовят смесь, содержащую 18-28% обожженного магнезитового порошка из зерен размером 3-6 мм и 72-82% электрокорунда в виде порошка из зерен размером 1-3 мм. Смесь всухую или после увлажнения водным раствором жидкого стекла наносят на кладку подины и откосов слоем толщиной 20-30 мм. После этого в печь загружают шихтовые материалы и ведут плавку обычным образом. В процессе нагрева начинается химическое взаимодействие периклаза (MgO) и глинозема (Al2O3), являющихся химическими компонентами смеси, с образованием нового соединения MgO ˙ Al2O3 - магнезиальной шпинели. Шпинель обладает высокой огнеупорностью и шлакоустойчивостью, вследствие чего защитный слой футеровки, образованный шпинелью, хорошо противостоит разрушающему действию синтетических шлаков и шпинельный защитный слой медленнее растворяется шлаком, по сравнению с магнезиальным. При растворении шпинельного защитного слоя футеровки в шлаке увеличивается в основном концентрация Al2O3, являющегося обязательным компонентом шлака и значительно медленнее нарастает концентрация MgO, содержание которого в синтетических известково-глиноземистых шлаках свыше 9 мас.% является нежелательным.

Использование для приготовления заправочной смеси на ремонт защитного слоя футеровки электрокорунда из навески шихтовых шлакообразующих материалов, приготовленной на очередную плавку, обеспечивает получение требуемого содержания в шлаке Al2O3 при относительно небольшом содержании MgO.

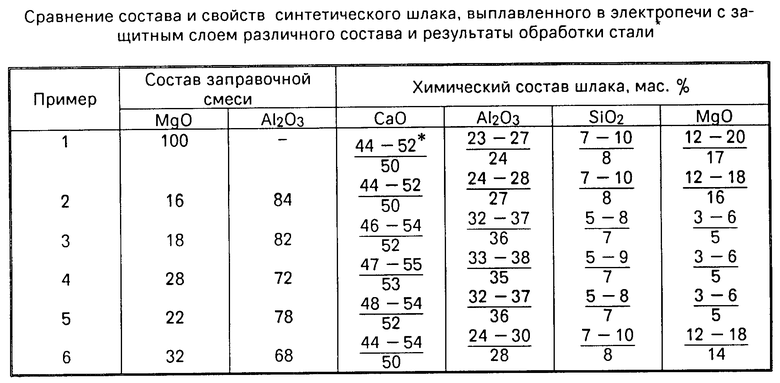

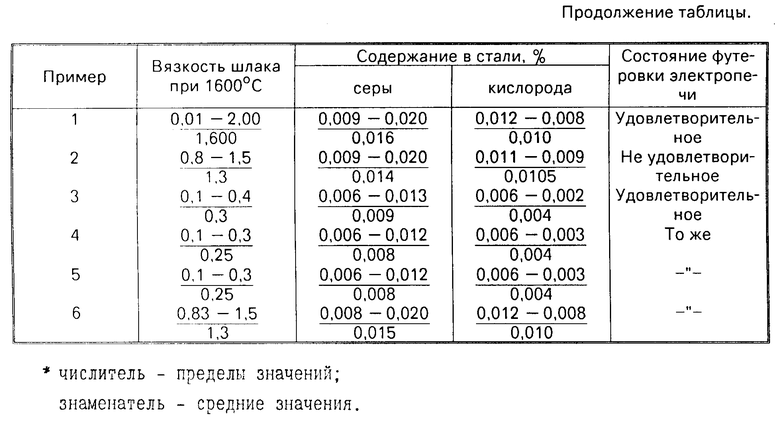

При проведении плавок визуально контролировали состояние футеровки рабочего пространства электропечи. В пробах шлака, отобранных по ходу плавки в электропечи и из ковша, определяли химический и фазовый состав, контролировали вязкость шлака, а по снижению содержания серы и кислорода в металле при смещении расплавов в ковше оценивали рафинирующую способность шлака. Результаты этих определений представлены в таблице.

Из приведенных в таблице данных следует, что соотношение компонентов заправочной смеси влияет на конечный состав синтетического шлака, на состояние футеровки печи и в итоге на результаты обработки металла. При плавке по предложенному способу существенно уменьшилось поступление в шлак оксида магния, вследствие чего шлаки совмещенного процесса по химическому составу приблизились к классическим известково-глиноземистым рафинирующим синтетическим шлакам. Исследование фазового состава шлаков совмещенного процесса, выполненных по предлагаемому способу, подтвердило практически полное отсутствие в них каких-либо нерастворившихся частиц. Как следствие этого, существенно уменьшилась вязкость шлакового расплава и возросла рафинирующая способность, что позволило снизить содержание серы и кислорода в готовой стали.

Таким образом, предлагаемый способ получения стали совмещенным процессом позволяет обеспечить получение рафинирующего шлака с более благоприятным комплексом физических и физико-химических свойств и за счет этого получить совмещенным процессом легированную сталь с более низким содержанием серы и кислорода. Внедрение предложенного способа не требует никаких дополнительных затрат.

Получение синтетических известково-глиноземистых шлаков в дуговых печах с магнезитовой футеровкой является решением крупной проблемы сталеплавильного производства, так как без каких-либо дополнительных затрат позволяет внедрить обработку синтетическими шлаками и жидкими сплавами практически на любом заводе страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632743C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632736C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| Способ нанесения заправочного слоя на футеровку сталеплавильного агрегата | 1983 |

|

SU1148877A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ ОГНЕУПОРОВ И СООТВЕТСТВУЮЩИЙ ПРОДУКТ | 2005 |

|

RU2386604C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ РАФИНИРОВОЧНОГО ИЗВЕСТКОВО-ГЛИНОЗЕМИСТОГО ШЛАКА | 1986 |

|

SU1349261A1 |

Изобретение относится к металлургии черных металлов, конкретнее к производству легированной стали с низким содержанием кислорода и серы. Цель изобретения - повышение рафинирующей способности шлака и увеличение стойкости футеровки. Выполнение защитного слоя футеровки из обожженного магнезита фракции 3-6 мм и электрокорунда фракции 1-3 мм, взятых в соотношении, мас.% магнезит 18-28, электрокорунд 72-82, позволит получить синтетические шлаки в дуговых печах с магнезитовой футеровкой. 1 табл.

ФУТЕРОВКА ПОДИНЫ И ОТКОСОВ ДУГОВОЙ ЭЛЕКТРОПЕЧИ преимущественно для одновременной выплавки лигатуры и синтетического шлака, содержащая изоляционный слой из асбеста, шамотного кирпича и шамотного порошка, рабочий слой из магнезитового кирпича и защитный слой толщиной 20 - 30 мм из порошка обожженного магнезита, отличающаяся тем, что, с целью повышения рафинирующей способности шлака и увеличения стойкости футеровки, защитный слой состоит из порошков обожженного магнезита фракции 3 - 6 мм и электрокорунда фракции 1 - 3 мм, взятых в соотношении, мас.%: магнезит 18-28, электрокорунд 72 - 82.

| Дуговые сталеплавильные печи | |||

| Атлас | |||

| М.: Металлургия, 1974, с.7. |

Авторы

Даты

1994-08-15—Публикация

1988-03-23—Подача