Изобретение относится к производству огнеупоров, а именно, неформованных масс, предназначенных для ремонта металлургических агрегатов, в том числе, для ремонта подины и откосов электросталеплавильных печей, хорошо сочетающих в себе быстрое спекание и достаточную стойкость.

Известен периклазоизвестковожелезистый клинкер с кажущейся плотностью не менее 3,15 г/см3, полученный путем измельчения и смешивания магнийсодержащего, кальцийсодержащего и железосодержащего компонентов, брикетирования шихты, обжига брикетов во вращающейся печи с получением клинкера, дробление и классификацию (US 2447412, опубл. 17.08.48).

Известный огнеупорный материал обладает недостаточной прочностью из-за плохой спекаемости гидроксида магния и недостаточного количества кальцийсодержащего и железосодержащего компонентов, образующих керамическую связку, а также из-за гетерогенности структуры исходной массы и брикета, что, в конечном счете, ведет к снижению огнеупорных свойств.

Известна заправочная огнеупорная масса, содержащая 7-12% спеченного магнезита фракции 5-8 мм, 67-75% спеченного магнезита фракции ≤0,5 мм, в том числе, 5-10% фракции ≤0,1 мм, 15-25% двухкальциевого силиката γ-модификации (SU 833844 от 19.07.79 г., С04В 35/04).

Недостатком известного состава является гетерогенность зернового состава, так как отсутствует средняя промежуточная фракция, что негативно отразится на эксплуатационных свойствах массы: при нанесении она будет оползать, образуя неровный откос. В известном составе отсутствует временное связующее (обмасливающий компонент), что также является негативным фактором, без указанного компонента масса будет пылить при нанесении, ограничивая тем самым видимость при проведении ремонта футеровки печи, также она неравномерно укладывается и осыпается с откосов. Масса, содержащая в своем составе двухкальциевый силикат у-модификации в таком большом количестве: 15-25%, имеет низкую огнеупорную стойкость, так как это низкотемпературная модификация силиката.

Известен заправочный материал для ремонта футеровки металлургических агрегатов, содержащий в качестве основы периклазовый порошок и 6-20% плавильной пыли электросталеплавильного производства в качестве железосодержащего компонента. Из описания указанного изобретения плавильная пыль содержит масс. %: FeO+Fe2O3 - 30-50, СаО 8-20, SiO2 4-12, MgO 4-10, Аl2О3 1-6, остальное - оксиды переходных металлов (SU 1768560 от 21.05.90 г., С04В 35/04).

Недостатком известного заправочного материала является использование в его составе плавильной пыли электросталеплавильного производства, имеющей крайне нестабильный химический состав, особенно существенен разброс по содержанию SiO2, СаО и оксидов железа, что приведет, в процессе спекания такой массы, к образованию высокого и нестабильного содержания легкоплавких соединений, в том числе, низкотемпературных силикатов кальция, и найдет отражение в низкой огнеупорной стойкости сформированного ремонтного слоя.

Известна огнеупорная масса, содержащая 13-25% спеченного магнезита фракции ≤5 мм, 5-10% спеченного магнезита фракции 0,5-1,0 мм, 25-30% спеченного магнезита фракции 1,0-3,0 мм, 25-30% спеченного магнезита фракции ≥3 мм, 2,4-5% отработанного машинного масла, 9,5-19,8% каустического магнезита и 0,1-0,25% окисного железа (SU 617437 от 24.06.76 г., С04В 35/04).

Недостатком известной огнеупорной массы является низкое количество вводимого окисного железа 0,1-0,25%, что не обеспечит необходимого уровня спекания ремонтного слоя массы и образования в последующем высокотемпературной фазы магнезиоферрита в количестве более 1%. В процессе спекания известной массы в основном образуются легкоплавкие фазы монтичеллита и мервинита, значит скорость эрозионно-коррозионного износа ремонтного слоя довольно высокая. Высокое содержание отработанного машинного масла в массе (2,4-5,0%) значительно затрудняет процесс загрузки в машину броскового типа, с помощью которой осуществляется нанесение ремонтного слоя в сталеплавильной печи, и выгрузки из нее, по причине того, что слеживаемость такой массы увеличивается.

Известна огнеупорная масса для ремонта подин и откосов дуговых сталеплавильных печей, в состав которой входит связующее (например, индустриальное масло, триполифосфат натрия) и периклазоизвестковожелезистый клинкер, полученный обжигом во вращающейся печи брикетированного материала из магнийсодержащего, кальцийсодержащего и железосодержащего компонентов. В качестве железосодержащего компонента используется прокатная железная окалина или продукт агломерации железной руды. Причем указанный клинкер содержит, масс. %: 66,1-88,1 MgO, 8,1-26,1 СаО, менее 1 SiO2, менее 1 Аl2O3, 2,5-7,0 Fe2O3. (RU 2276120 от 13.01.2004, С04В 35/03).

Обжиг брикета во вращающейся печи сопровождается сильным стесыванием защитного гарнисажа печи и повреждением футеровки, что обусловлено образованием в процессе обжига высокого количества легкоплавких соединений из-за вещественного состава материала. Расплавленные частицы обжигаемого материала вступают во взаимодействие с компонентами гарнисажа, который, в свою очередь имеет периклазовый состав с высоким содержанием монтичеллита и мервинита. Легкоплавкие соединения разрушенного гарнисажного слоя активно налипают на брикеты, окатывают его, формируя гранулы с различным нерегулируемым химическим составом в центре и на периферии. В процессе эксплуатации массы, изготовленной из известного периклазоизвестковожелезистого клинкера, в ремонтном слое формируется нестабильный фазовый состав, содержащий низкотемпературные силикаты кальция, что выражается лишь в локальном ее спекании при нанесении на изношенную футеровку печи. Это приводит к низкой адгезионной активности массы и низкой термической стойкости ремонтного слоя.

Задачей создания изобретения является повышение стойкости футеровки металлургических агрегатов, в том числе, подин и откосов сталеплавильных печей за счет создания в используемом в футеровке материале в основном высокоогнеупорных фаз.

Техническим результатом изобретения является повышение адгезии массы к привариваемой поверхности футеровки металлургических агрегатов, в том числе, дуговых сталеплавильных печей за счет использования железосодержащего материала и минеральных спекающих добавок, повышение механической прочности и термостойкости за счет образования высокоогнеупорных фаз.

Указанный технический результат достигается тем, что огнеупорная заправочная масса, включающая периклаз, железосодержащий материал, временное связующее, согласно изобретению, в качестве железосодержащего материала с суммарным содержанием оксидов железа 75-100% от его массы содержит железную окалину и/или железистый концентрат и/или железную руду гематитового состава и/или железную руду магнетитового состава, при следующем соотношении компонентов, масс. %:

Дополнительно, огнеупорная заправочная масса может содержать минеральную спекающую добавку на основе алюминатов кальция в количестве 3-6%.

Дополнительно, огнеупорная заправочная масса может содержать метасиликат натрия в количестве до 5,0%.

Дополнительно, огнеупорная заправочная масса может содержать ожелезненный доломит в количестве до 20%.

Дополнительно, огнеупорная заправочная масса может содержать титансодержащие материалы (природного происхождения или ферросплавы) в количестве 0,5-5,0%.

В качестве периклаза огнеупорная заправочная масса может содержать периклазовый клинкер, спеченный периклазовый порошок, плавленый периклаз, кальцинированный магнезит.

В качестве железосодержащего материала используется железная окалина, и/или железистый концентрат, и/или железная руда гематитового состава, и/или железная руда магнетитового состава.

В качестве временного связующего используется индустриальное масло или силиконовое масло или технологическое масло или отработанное машинное масло.

Введение в огнеупорную заправочную массу железосодержащего материала с суммарным содержанием оксидов железа 75-100%, в количестве 1-5%, обеспечивает образование в ремонтном слое высокоогнеупорной фазы магнезиоферрита в количестве от 2% до 7% и способствует увеличению стойкости массы в процессе службы. Благодаря этому также снижается расход ремонтных материалов, применяемых для защиты футеровки металлургических агрегатов, что выражается в снижении удельных затрат на тонну выплавленной стали.

При добавлении железосодержащего материала в количестве менее 1%, при эксплуатации массы в металлургическом агрегате, содержание магнезиоферрита в ремонтном слое не превышает 1%. В таком ремонтном слое образуются соединения монтичеллита и мервинита, то есть периклазовая система насыщена только легкоплавкими фазами, это увеличивает скорость коррозионного износа массы и приводит к повышенному расходу заправочных ремонтных материалов.

Введение в периклазовую систему железосодержащего материала в количестве более 5% нежелательно, так как, помимо образования магнезиоферрита, это способствует образованию низкотемпературных ферритов кальция (так как избыток Fе2О3 связывается с избытком СаО). Таким образом, в системе увеличивается общее количество легкоплавких соединений, что снижает стойкость ремонтного слоя массы.

В качестве минеральных спекающих добавок масса может содержать высокоглиноземистый цемент, глиноземистый цемент, алюминиевые шлаки с содержанием Аl2О3 не менее 30%, метасиликат натрия, ожелезненный доломит с содержанием оксида железа не менее 2,0%, оксиды титана с содержанием ТiO2 не менее 96%, ильменитовый концентрат, рутиловый концентрат, рутил-лейкоксеновый концентрат, ферросплавы.

Количество каждой добавки подобрано экспериментальным путем. Минеральные спекающие добавки на основе алюминатов кальция вводятся в количестве 3-6%. Подшихтовка добавок данного вида в количестве менее 3% не способствует образованию дополнительной высокотемпературной фазы алюмомагниевой шпинели. Если объем вводимой добавки превышает 6% вес, это приводит к излишнему образованию мервинита и способствует снижению термостойкости ремонтного слоя.

Введение в состав массы метасиликата натрия в количестве до 5% способствует лучшему прочностному сцеплению ремонтного слоя с поверхностью футеровки металлургического агрегата. При превышении указанной дозировки метасиликата натрия в системе образуется высокое количество низкотемпературных силикатов, что значительно снижает термостойкость сформированного ремонтного слоя.

Ожелезненный доломит, который также может использоваться в качестве спекающего минерального агента, подшихтовывается в количестве до 20%. Благодаря чему в системе образуются высокотемпературные силикаты кальция и достаточно низкое количество двухкальциевого феррита. Последний обеспечивает быстрое спекание массы, далее при плавках происходит его восстановление до высокотемпературных оксидов кальция и оксида железа, который связывается с MgO, формируя высокотемпературные ферриты магния. При введении ожелезненного доломита в количестве более 20% вес.система перенасыщается низкотемпературными фазами монтичеллита и мервинита, что увеличивает скорость коррозионного износа массы, то есть снижает огнеупорность.

Титансодержащие материалы (природного происхождения или ферросплавы), которые возможно использовать в качестве спекающей добавки, вводятся в количестве 0,5-5,0%. Дозировка данного материала в количестве менее 0,5% не способствует синтезу перовскита -дополнительного высокотемпературного соединения. Дозировка указанной добавки в количестве более 5,0%, несмотря на быстрое спекание массы, приводит к увеличению канальной пористости ремонтного слоя и снижению антикоррозионной стойкости.

Использование железосодержащего материала с суммарным содержанием оксидов железа 75-100% в комбинации с любой из указанных минеральных спекающих добавок обеспечивает образование в системе, помимо магнезиоферрита, тугоплавких фаз алюмомагниевой шпинели, или титаната кальция, или силиката кальция, в суммарном количестве до 15%. Экспериментально установлено, что коррозионная стойкость заправочной массы с суммарным содержанием тугоплавких фаз значительно увеличивается за счет быстрой адгезии к футеровке металлургического агрегата, быстрого спекания ремонтного слоя, его высокой механической прочности и термостойкости.

Огнеупорная заправочная масса состоит в основном из периклазовых порошков или комбинации плотноспеченного периклазового клинкера и спеченного периклазового порошка с повышенной плотностью ≥3,25 г/см3, дисперсных периклазовых спеченных и/или плавленых порошков и железосодержащего компонента. Периклазовые порошки получены путем обжига магнезитового сырья во вращающихся либо шахтных печах при температурах выше 1700°С, что обеспечивает получение порошков с необходимыми показателями кажущейся плотности.

Заправочная масса может изготавливаться как укрупненного зернового состава с использованием периклаза крупной фракции в пределах ≥3-≤8 мм, так и замельченная с использованием средней фракции в пределах ≥1-≤3 мм в зависимости от условий нанесения массы на рабочую поверхность футеровки металлургического агрегата (например, дуговой сталеплавильной печи): с помощью машины броскового типа, либо заправки из лотков.

Для более равномерного нанесения, формирования ровного слоя и активного спекания может использоваться также периклаз мелких и дисперсных фракций ≥0-≤1 мм, ≥0-≤0,063 мм, ≥0,045-≤0,5 мм. Подобранный зерновой состав способствует высокому уровню уплотнения рабочего слоя при нанесении массы на футеровку и высокой плотности спекаемого ремонтного слоя благодаря оптимальному распределению зерен различного размера. Железосодержащий материал используется фракции ≤0,1 мм также с целью формирования монолитного слоя при спекании массы.

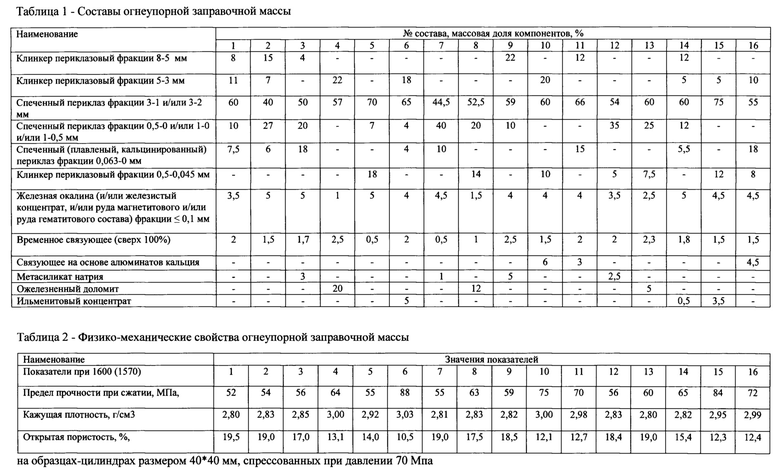

Далее приведен конкретный пример производства огнеупорной заправочной массы. Массу изготавливают из предварительно приготовленных фракций спеченного периклазового порошка, возможно в комбинации с периклазовым клинкером, затем добавляют дисперсные компоненты (молотый периклаз и железосодержащий материал), возможно спекающие добавки (на основе алюминатов кальция, метасиликат натрия, ожелезненный доломит, титансодержащие материалы), и временное связующее. Количественное содержание указанных составляющих компонентов ремонтной массы подобрано экспериментальным путем для получения свойств, отвечающих требованиям технического результата (таблицы 1 и 2). Фракционный состав периклаза в таблице приведен в качестве примеров и не исключает иные фракции в пределах, указанных в формуле и описании заявляемого изобретения. Компоненты дозируются, загружаются поочередно в смеситель, перемешиваются в сухом состоянии, затем вводится временное связующее, далее все составляющие компоненты перемешиваются до гомогенного состояния. Масса выгружается в мягкие контейнеры с полипропиленовым вкладышем, исключающим попадание влаги.

Предлагаемая огнеупорная заправочная масса применяется для ремонта футеровки металлургических агрегатов, проводимого путем нанесения с помощью машины броскового типа, либо заправки из лотков. Полученный ремонтный слой на поверхности футеровки лучше выдерживает действующие при эксплуатации термомеханические нагрузки и обладает повышенной огнеупорностью.

Особенностями огнеупорной заправочной массы являются:

- высокая привариваемость массы к рабочей футеровке благодаря введению железосодержащего материала в указанном количестве, что снижает безвозвратные потери материла при ремонте;

- возможность осуществления локального ремонта;

- антикоррозионная стойкость: повышенная механическая прочность и термостойкость изготовленного ремонтного слоя способствуют защите футеровки металлургического агрегата за счет образования высокоогнеупорных фаз.

Использование массы, заявленной в изобретении, для ремонта футеровки металлургического агрегата, по сравнению с другими ремонтными массами, обеспечивает:

- повышение стойкости футеровки;

- снижение временных затрат на проведение ремонта;

- возможность проведения экстренного локального ремонта;

- снижение удельных затрат на огнеупоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

| Заправочный материал | 1986 |

|

SU1432037A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Сырьевая смесь для получения клинкера | 1980 |

|

SU927782A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОИЗВЕСТКОВОЖЕЛЕЗИСТОГО КЛИНКЕРА | 2004 |

|

RU2276120C2 |

Изобретение относится к производству огнеупоров, а именно неформованных масс, предназначенных для ремонта металлургических агрегатов, в том числе для ремонта подины и откосов электросталеплавильных печей, хорошо сочетающих в себе быстрое спекание и достаточную стойкость. Основу огнеупорной заправочной массы составляет периклаз разных фракций с преобладанием средней фракции 1-3 мм. Огнеупорная масса содержит железосодержащий материал в количестве 1-5 мас. % и временное связующее. В качестве железосодержащего материала с суммарным содержанием оксидов железа 75-100% от его массы содержит железную окалину, и/или железистый концентрат, и/или железную руду гематитового состава, и/или железную руду магнетитового состава. Дополнительно масса может содержать минеральные спекающие добавки: алюминаты кальция, метасиликат натрия, ожелезненный доломит, титансодержащие материалы (природного происхождения или ферросплавы). Технический результат - повышение адгезии массы к поверхности футеровки, повышение механической прочности и термической стойкости футеровки за счёт образования огнеупорных фаз в процессе эксплуатации. 4 з.п. ф-лы, 2 табл.

1. Огнеупорная заправочная масса, включающая периклаз, железосодержащий материал, временное связующее, отличающаяся тем, что в качестве железосодержащего материала с суммарным содержанием оксидов железа 75-100% от его массы содержит железную окалину, и/или железистый концентрат, и/или железную руду гематитового состава, и/или железную руду магнетитового состава, при следующем соотношении компонентов, мас. %:

2. Огнеупорная заправочная масса по п. 1, отличающаяся тем, что дополнительно содержит минеральную спекающую добавку на основе алюминатов кальция в количестве 3-6%.

3. Огнеупорная заправочная масса по п. 1, отличающаяся тем, что дополнительно содержит метасиликат натрия в количестве до 5,0%.

4. Огнеупорная заправочная масса по п. 1, отличающаяся тем, что дополнительно содержит ожелезненный доломит в количестве до 20%.

5. Огнеупорная заправочная масса по п. 1, отличающаяся тем, что дополнительно содержит титансодержащие материалы (природного происхождения или ферросплавы) в количестве 0,5-5,0%.

| Способ изготовления огнеупорнойфуРМы | 1979 |

|

SU852837A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2010 |

|

RU2447412C2 |

| Устройство для дистанционного определения поврежденной линии и управления разветвленной распределительной электрической сетью | 1986 |

|

SU1383232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ КАНАЛЬНОЙ ПРОБКИ ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КАНАЛЬНОЙ ПРОБКИ И СПОСОБ ИЗГОТОВЛЕНИЯ КАНАЛООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ДЛЯ ВЫПОЛНЕНИЯ КАНАЛОВ В ПРОБКЕ | 1998 |

|

RU2132395C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОИЗВЕСТКОВОЖЕЛЕЗИСТОГО КЛИНКЕРА | 2004 |

|

RU2276120C2 |

| Сырьевая смесь для получения клинкера | 1980 |

|

SU927782A1 |

| US 7244687 B2, 17.07.2007. | |||

Авторы

Даты

2023-10-23—Публикация

2022-06-22—Подача