Изобретение относится к металлургии черных металлов, точнее к получению рафинировочных шлаков специального состава, и предназначено для использования при получении стали конструкционных марок.

Целью изобретения является снижение стоимости шлака при сохранении его рафинирующих свойств, повышение механических свойств обрабатываемого шлаком металла и расширение сырьевой базы для производства синтетических шлаков.

Предложенная шихта для получения рафинировочного известково-глиноземистого шлака содержит известь, отработанный флюс электрошлакового переплава (АНФ-6) и отвальный шлак производства лигатур с редкоземельными элементами при следующем соотношении компонентов, мас.%: Известь 24-32

Отработанный флюс

электрошлакового переплава (АНФ-6) 7-10

Отвальный шлак произ-

водства лигатур с ред-

коземельными эле- ментами Остальное

Возможность использования отвального шлака производства лигатур с РЗЭ, например, состава, мас.%: CaO 29-34, Al2O3 45-52, SiO2 7-10, MgO 7-9, Ln2O3 6-8, в качестве глиноземсодержащего материала определяется химическим составом отвального шлака, суммарное содержание в котором Al2O3 и СаО составляет 75-85%.

Предложенное соотношение компонентов шихты обеспечивает получение шлаков следующего химического состава, мас%: CaO 45-50; SiO2 5-7; Al2O3 35-37; MgO 6-10; CaF2 5-7; Ln2O3 2-5; Fe2O3 < 1,0; MnO < 1,0. Шлак такого состава при 1600-1630оС обладает хорошей жидкоподвижностью и высокой десульфирующей способностью.

Содержание извести в шихте должно быть 24-32%. Увеличение количества извести в шихте сверх 32% приводит к повышению основности шлака и отрицательно сказывается на его жидкоподвижности. При этом ухудшаются рафинировочные свойства шлака. Уменьшение количества извести менее 24% приводит к уменьшению основности шлака, что в свою очередь ухудшает его десульфирующую способность.

Отработанного флюса ЭШП АНФ-6 должно быть в шихте 7-10%. Такое количество отработанного флюса состава 75 мас.% CaF2 и 25 мас.% Al2O3 вносит 5-7 мас.% CaF2. Фторид кальция необходим для снижения температуры плавления высокоосновного рафинировочного шлака и увеличения его жидкоподвижности при сохранении высокой основности. Увеличение доли отработанного флюса ЭШП сверх 10% нецелесообразно, так как это не улучшает рафинировочных свойств и увеличивает его стоимость. Уменьшение количества отработанного флюса ЭШП менее 7% снижает жидкоподвижность шлака и ухудшает его рафинирующую способность.

Отвальный шлак производства лигатур с РЗЭ вносит в синтетический шлак 3,5-5,5% оксидов РЗЭ, которые в таком количестве практически не влияют на свойства шлака, но при обработке стали синтетическим шлаком РЗЭ частично восстанавливаются. При этом за счет модифицирующего действия РЗЭ происходит улучшение пластических свойств металла.

Пример использования изобретения.

В мартеновском цехе выплавляли 5 плавок стали марки 38ХНЗМФА с одновременным применением синтетического рафинирующего шлака из известной шихты. Затем провели пять опытных плавок стали той же марки с обработкой ее шлаком, выплавленным из шихты предложенного состава.

Полупродукт выплавляли в основной мартеновской печи, легирующий раскисляющий сплав и синтетический рафинировочный шлак - в трехфазной дуговой электропечи. При использовании известной шихты для формирования синтетического шлака в завалку вводили 1100-1200 кг извести и 400-450 кг электрокорунда. По ходу плавки в печь присаживали еще 300-400 кг извести и 300-400 кг электрокорунда. На плавках с использованием шихты согласно изобретению в завалку давали 600-800 кг извести и 1000-1100 кг отвального шлака. По ходу плавки в печь присаживали еще 500-600 кг отвального шлака. В обоих вариантах шихтовки шлака за 10-15 мин до выпуска плавки для разжижения шлака в печь присаживали 250-300 кг отработанного флюса электрошлакового переплава (АНФ-6). В итоге из предложенной шихты получили шлак следующего химического состава, мас.%: CaO 45-47; SiO2 6-8; Al2O3 35-38; MgO 6-9; FeO < 1,0; MnO < 1,0; Ln2O3 3-5,5.

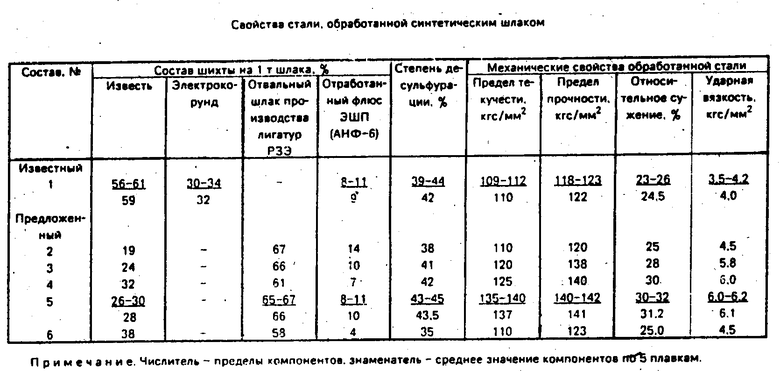

Технико-экономические показатели обработки стали марки 38ХИЗМФА рафинировочным шлаком, выплавленным из шихты разных вариантов, приведены в таблице.

Из приведенных в таблице данных следует, что рафинирующая способность шлаков примерно одинакова. Механические свойства стали, обработанной шлаком из шихты предложенного состава, на 20-30% выше, чем у стали, обработанной известным шлаком.

При использовании отвального шлака производства лигатур с РЗЭ на 1 т выплавляемого шлака на 300-350 кг уменьшился расход извести, а стоимость шлака составила 45,03 руб/т, что на 43,24 руб/т меньше, чем при использовании известной шихты для получения шлака.

Кроме того, использование отвального шлака производства лигатур с РЗЭ расширило сырьевую базу для получения известково-глиноземистых шлаков. В настоящее время в качестве глиноземсодержащих материалов используют электрокорунд, шлифзерно, глиноземистый материал специального производства, являющиеся дефицитными материалами. Согласно изобретению, в качестве глиноземсодержащих материалов предлагается использовать отвальные шлаки производства лигатур с РЗЭ, запасы которых на заводах по производству ферросплавов составляют десятки тысяч тонн и продолжают возрастать, не находя применения в народном хозяйстве страны.

Внедрение предложенного состава шихты не требует дополнительных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАВЕДЕНИЯ СИНТЕТИЧЕСКОГО РАФИНИРУЮЩЕГО ШЛАКА ПРИ ОБРАБОТКЕ ЖИДКОЙ СТАЛЬНОЙ ЗАГОТОВКИ НА УСТАНОВКЕ "ПЕЧЬ-КОВШ" И ШИХТА ДЛЯ НАВЕДЕНИЯ СИНТЕТИЧЕСКОГО РАФИНИРУЮЩЕГО ШЛАКА | 2003 |

|

RU2255119C1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1988 |

|

SU1548216A1 |

| Флюс для электрошлакового переплава | 2019 |

|

RU2699975C1 |

| ФЛЮС ДЛЯ СВАРКИ И ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2000 |

|

RU2179593C1 |

| ШЛАК ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЧУГУНА | 1996 |

|

RU2092595C1 |

| ВПТБФОНД S:iOOEPT03О. С. Бобкова, Г. Б. Ширер, Л. Ф. Косой, В. А. Черняков, А. Г. Шалимов и С. Г. Воиновим. И. П. Бардинаi | 1973 |

|

SU398621A1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 1993 |

|

RU2039091C1 |

| ФУТЕРОВКА ПОДИНЫ И ОТКОСОВ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1988 |

|

SU1528062A1 |

| Рафинировочный флюс для внепечной доводки стали | 2019 |

|

RU2732027C1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

Изобретение относится к металлургии черных металлов, точнее к получению рафинировочных шлаков специального состава, и предназначено для использования при получении стали конструкционных марок. Цель изобретения - снижение стоимости шлака при сохранении его рафинирующих свойств, повышение механических свойств обрабатываемого шлаком металла и расширение сырьевой базы для производства синтетических шлаков. Шихта для получения рафинировочного известково-глиноземистого шлака содержит , мас.%: известь 24 - 32; отработанный флюс электрошлакового переплава (АНФ-6) 7 - 10 и отвальный шлак производства лигатур с редкоземельными элементами остальное. Почти вдвое снижается стоимость шлака и на 20 - 30% повышаются механические свойства стали, обработанной шлаком, полученным из предложенной шихты. 1 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ РАФИНИРОВОЧНОГО ИЗВЕСТКОВО-ГЛИНОЗЕМИСТОГО ШЛАКА, содержащая известь, глиноземсодержащий материал и отработанный флюс электрошлакового переплава (АНФ-6), отличающаяся тем, что, с целью снижения стоимости шлака при сохранении его рафинирующих свойств, повышения механических свойств обрабатываемого шлаком металла и расширения сырьевой базы для производства шлака, в качестве глиноземсодержащего материала она содержит отвальный шлак производства лигатур с редкоземельными элементами при следующем соотношении компонентов, мас.%:

Известь 24 - 32

Отработанный флюс электрошлакового переплава (АНФ-6) 7 - 10

Отвальный шлак производства лигатур с редкоземельными элементами Остальное

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 0 |

|

SU191599A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1986-01-06—Подача