Изобретение относится к способам получения сульфида кальция из сульфида кальция, в частности из фосфо- гипса, являющегося отходом производства экстракционной фосфорной кислоты.

Цель изобретения - интенсификация и упрощение процесса.

Пример. В качестве исходного сырья используют фосфогипс и каменный уголь, Фосфогипс предварительно прокаливают я течение 1 ч при 600 С для полного удаления влаги и перевода сульфата кальция в ангидритную форму. При этом получают продукт с содержанием, %: нерастворимый остаток 0,55; полуторные оксиды (, + 0,53; SiO, 0,39; CaS()4 остальное.

Каменный уголь, содержаний в сухом веществе 57,5% С; 23,5% летучих веществ (V) и 19,0% золы (Ас), подвергают полукоксованию при 550°С до исчезновения в отходящих газах паров смолы. Состав полученного полукокса: 66,0% С; ,2%; ,8%. Предварительно прокаленный фосфогипс и полукокос измельчай)т в шаровой фибрационной мельнице, гранулируют на дисковом грануляторе диаметра 0,55 м с использованием в качестве связ тощей добавки 10%-ного раствора

СП to

СХ)

| ю

4;

сульфитно-спиртовой барды в количесве, обеспечивающем конечную влажность смеси 20%. Полученные гранулы сушат при до влажности 12- 14%, а затем восстанавливают в печи кипящего слоя. Печь состоит из двух камер, разделенных перфорированной решеткой. В нижнюю камеру горения подают 0,39 м /ч смеси пропана-бутана и 5,8 воздуха. Полученный при этом восстановительный газ чере перфорированную решетку подают в камеру реакции, где гранулы в псевдо- сжиженном слое восстанавливаются газом при 900°С.

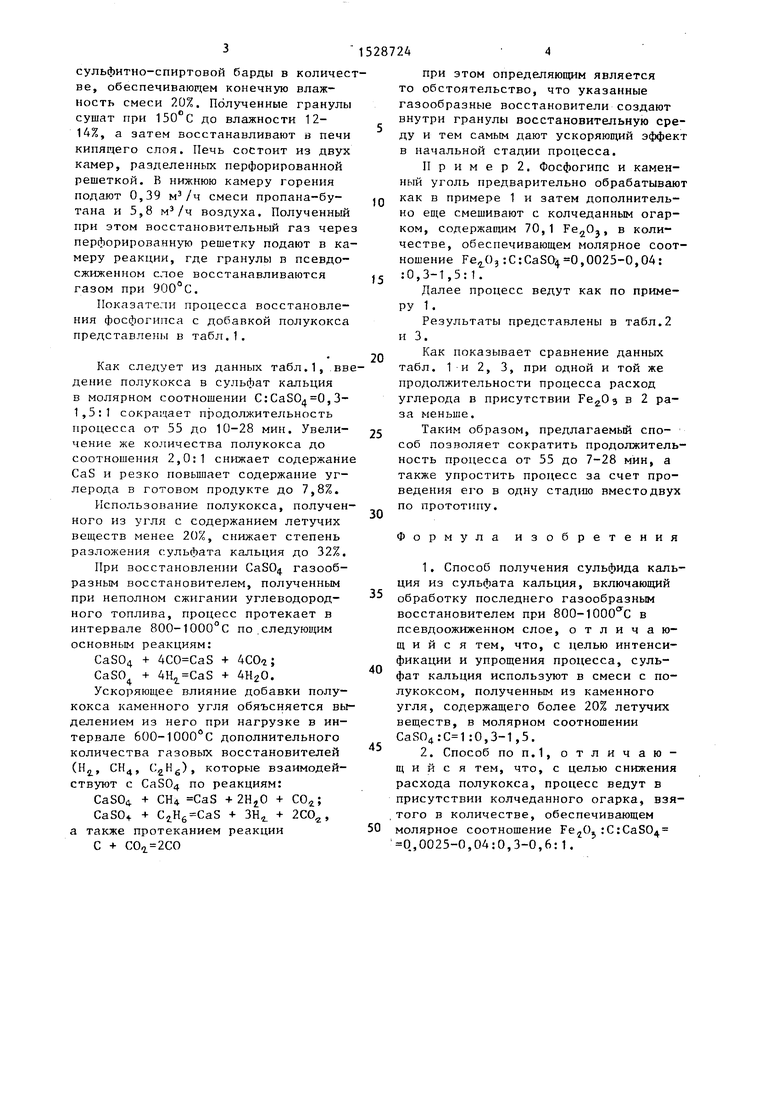

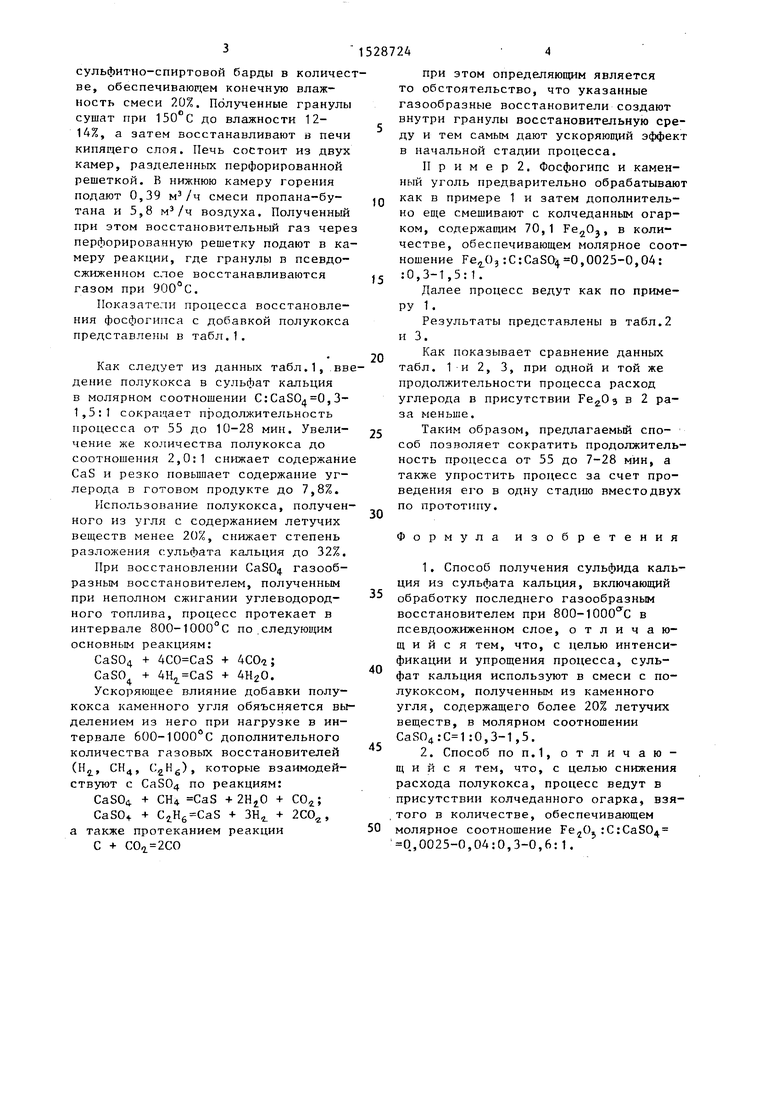

Показатели процесса восстановления фосфогипса с добавкой полукокса представлены в табл.1.

Как следует из данных табл.1, ввдение полукокса в сульфат кальция в молярном соотношении C:CaSO 0,3- 1,5:1 сокращает продолжительность процесса от 55 до 10-28 мин. Увеличение же количества полукокса до соотношения 2,0:1 снижает содержани CaS и резко повышает содержание углерода в готовом продукте до 7,8%.

Использование полукокса, полученного из угля с содержанием летучих веществ менее 20%, снижает степень разложения сульфата кальция до 32%.

При восстановлении CaSO газообразным восстановителем, полученным при неполном сжигании углеводородного топлива, процесс протекает в интервале 800-1000°С по .следующим основным реакциям:

CaS04 + + ACO-z;

CaSO + + 4H20.

Ускоряющее влияние добавки полукокса каменного угля обяъсняется выделением из него при нагрузке в интервале 600-1000 С дополнительного количества газовых восстановителей (Hj, СН, ), которые взаимодействуют с CaS04 по реакциям:

СаЗОф + СН4 CaS + +

CaSO + C, + ЗН + 2СО, а также протеканием реакции

С +

при зтом определяющим является то обстоятельство, что указанные газообразные восстановители создают внутри гранулы восстановительную среду и тем самым дают ускоряющий эффект в начальной стадии процесса.

П р и м е р 2. Фосфогипс и каменный уголь предварительно обрабатывают

Q как в примере 1 и затем дополнительно еще смешивают с колчеданным огарком, содержащим 70,1 FegOj, в количестве, обеспечивающем молярное соотношение , :C:CaS04 0,0025-0,04:

5 :0,3-1,5:1.

Далее процесс ведут как по примеру 1.

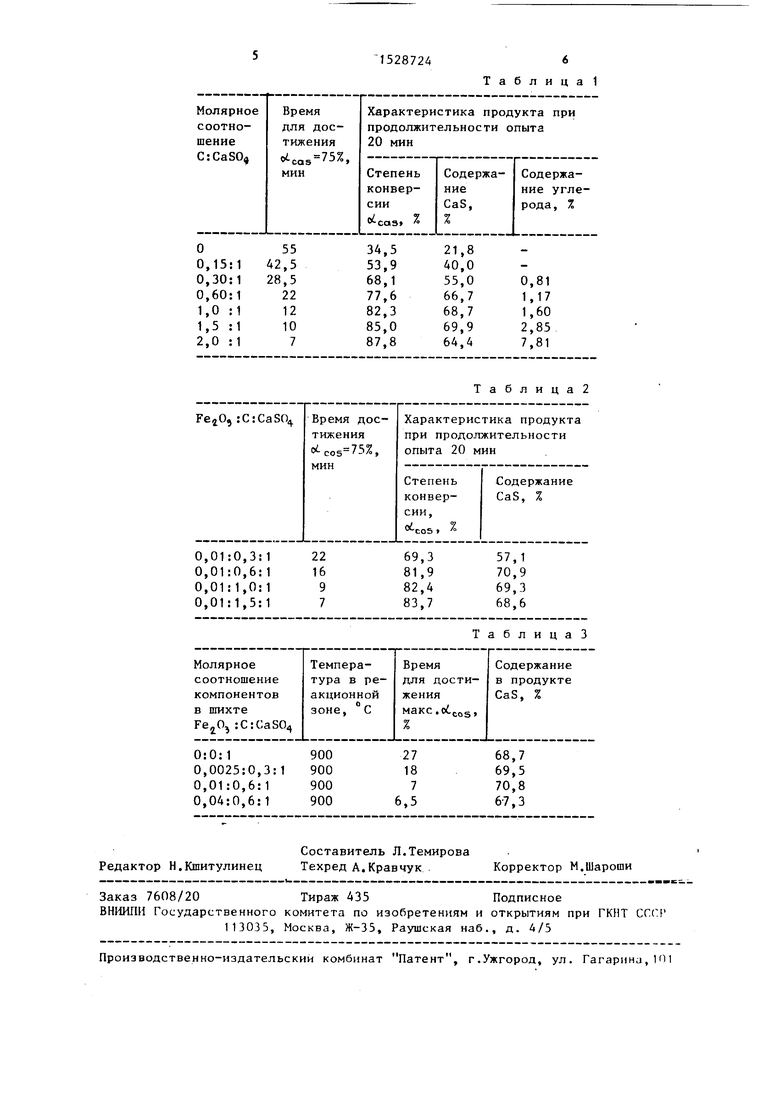

Результаты представлены в табл.2 и 3.

Как показывает сравнение данных табл. 1 и 2, 3, при одной и той же продолжительности процесса расход углерода в присутствии в 2 раза меньше.

5 Таким образом, предлагаемый способ позволяет сократить продолжительность процесса от 55 до 7-28 мин, а также упростить процесс за счет проведения его в одну стадию вместо двух по прототипу.

0

Формула изобретения

1.Способ получения сульфида кальция из сульфата кальция, включающий

обработку последнего газообразным восстановителем при 800-1000 0 в псевдоожиженном слое, отличающийся тем, что, с целью интенсификации и упрощения процесса, сульфат кальция используют в смеси с полукоксом, полученным из каменного угля, содержащего более 20% летучих веществ, в молярном соотношении CaS04:C 1:0,3-1,5.

2.Способ ПОП.1, отличающийся тем, что, с целью снижения расхода полукокса, процесс ведут в присутствии колчеданного огарка, взя,того в количестве, обеспечивающем молярное соотношение Fe Oj:C:CaS04 .,0025-0,04:0,3-0,6: 1.

1528724

Таблица 1

Молярное Время Характеристика продукта при

соотно- для ДОС- продолжительности опыта

шение тижения 20 мин

C:CaSO, oicas 75%,

мин Степень Содержа- Содержа- конвер- ние ние угле- сии CaS, рода, %

О5534,521,8

0,15:42,553,940,0

0,30:28,568,155,00,81

0,60:2277,666,71,17

1,0 :1282,368,71,60

1,5 :1085,069,92,85

2,0 :787,864,47,81

Таблица2

:С:Са50ц Время дос- Характеристика продукта тижения при продолжительности , опыта 20 мин мин

Степень Содержание

конвер-CaS,

сии,

0,01:0,3:12269,357,1

0,01:0,6:11681,970,9

0,01:1,0:1982,469,3

0,01:1,5:1783,768,6

ТаблицаЗ

МолярноеТемпера-Время Содержание

соотношениетура в ре-для дости- в продукте

компонентовакционнойжения CaS,

в шихтезоне, Смакс.065.03

,:C:CaS04%

0:0:19002768,7

0,0025:0,3:19001869,5

0,01:0,6:1900770,8

0,04:0,6:19006,567,3

Составитель Л.Темирова Редактор Н.Кшитулинец Техред А.Кравчук . Корректор М.Шароши

Заказ 7608/20Тираж 435Подписное

ВНИИПН Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Н- «..V..««,«.l.. B WHfli...«..«.... - -. .

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,Ю1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфата кальция | 1981 |

|

SU965994A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ переработки фосфогипса | 1982 |

|

SU1074817A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1990 |

|

RU2006456C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2003 |

|

RU2244028C1 |

| Способ получения сульфида кальция из фосфогипса | 2021 |

|

RU2767529C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| Способ получения сульфида кальция из фосфогипса | 2019 |

|

RU2723027C1 |

Изобретение относится к химической промышленности и может быть использовано для переработки фосфогипса, отхода производства экстракционной фосфорной кислоты, на сульфид кальция. Цель изобретения - увеличение скорости процесса восстановления сульфата кальция в сульфид кальция и упрощение его аппаратурного оформления. Это достигается тем, что к исходному материалу добавляют полукокс из каменного угля, содержащего более 20% летучих веществ, в количестве, соответствующем молярному соотношению C:CA SO4 = 0,3 - 1,5:1. Процесс ведется в печи кипящего слоя при 800 - 1000°С в восстановительной газовой среде, получаемой путем сжигания углеводородного топлива при недостатке кислорода в раздельной камере горения. При этом желательно восстановление осуществлять в присутствии колчеданного огарка, что позволяет в 2 раза сократить расход полукокса. Продолжительность процесса составляет 10 - 28 мин при степени конверсии 82 - 85%. 1 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-15—Публикация

1987-06-16—Подача