Изобретение относится к металлургии никеля, в частности к технологии обеднения шлака шахтной плавки окисленных никелевых руд (ОНР). Оно может быть полезно для обеднения шлаков и расплавов от выплавки преимущественно никеля, меди, свинца, сурьмы, тантала и других металлов.

Способы обеднения шлаков весьма многочисленны и хорошо известны. Широкое распространение получили способы флотационного обеднения богатых шлаков никелевой и медной плавки во взвешенном состоянии [1]. Однако, флотационный способ обеднения к отвальным шлакам шахтной плавки ОНР неприменим.

Широкое распространение получили также электропечные способы обеднения богатых шлаков никелевой и медной плавки во взвешенном состоянии [1, с.325-352; 2], а также конвертерных шлаков никелевой плавки [2].

Наиболее близким по технической сущности к нашему изобретению является способ обеднения шлаков шахтной плавки ОНР при помощи смесей колчедана и коксика, сульфида кальция и коксика [2, стр.277-279]. Здесь обеднение шлаков ведется в одну стадию и шлак поступает в обеднительный агрегат на поверхность расплава. Таким образом, обеднение шлака осуществляется при числе экстракции "n", равном единице, длительность пребывания шлака в печи около 2 ч; максимальное извлечение никеля в штейн (5,9-8,4% Ni) составило 38%; удельный расход электроэнергии - 85-130 кВт-ч/т шлака. Температура шлака - 1420-1480°С. Крупными недостатками этого способа являются: низкое извлечение никеля; получение бедного по никелю штейна, применение пирита и высокая степень десульфуризации (>50%); высокий расход обедняющей смеси (2-6% от массы шлака).

Задачей настоящего изобретения является увеличение извлечения никеля из шлаков при их обеднении. Попутно с этим происходит уменьшение расхода обедняющего агента, снижение удельного расхода электроэнергии, сокращение потерь серы в газовую фазу.

Поставленная задача достигается тем, что в способе обеднения шлаков плавки окисленных никелевых руд, включающем сифонное поступление продуктов плавки из плавильной печи в передний горн и обработку шлака обедняющим агентом, содержащим серосодержащий материал и углеродистый восстановитель, согласно изобретению, обработку шлака осуществляют в противотоке путем загрузки обедняющего агента на поверхность направленного движущегося снизу вверх потока шлака, при этом капли обедняющего агента, опускаясь сверху вниз, коллектируют ценные компоненты шлака, осуществляя противоточное движение, а расход обедняющего агента поддерживают равным 0,5-3,0% массы шлака.

Обработку шлака осуществляют в отдельном металлургическом агрегате, обеспечивая непрерывное поступление шлака из плавильной печи или горна.

В качестве серосодержащего материала обедняющего агента могут быть использованы индивидуально или в присутствии друг друга материалы, обогащенные пиритом, пирротином, сульфидом кальция, сульфатом кальция, металлическими восстановителями, содержащими преимущественно Fе, Si, Al.

В качестве обедняющих агентов могут быть использованы восстановительно-сульфидирующие комплексы (ВСК) систем: FeS2-CaO-(СаСO3)-С; FeS2-Fe2O3-C; FeS2-Fe-(CaSO4)-C; FеS2-Fе-СаO(СаСO3)-С.

В качестве углеродистого восстановителя используют индивидуально или в смеси друг с другом материалы, взятые из группы, содержащей металлургический коксик, сернистый нефтяной кокс, полукокс, угли, в том числе бурые и тощие, антрацит, торф, торфяной кокс.

В качестве материалов-носителей СаSO4 могут быть использованы не только природный гипс, но и техногенные отходы (фосфогипс, фторгипс и др.).

Техническим результатом, получаемым при использовании предложенного технического решения, является:

1. Обеднение шлаков шахтной плавки ОНР с использованием принципа экстракции при "n" (число экстракций), стремящемся к бесконечности.

2. Экстракционный способ обеднения шлаков шахтной плавки позволяет увеличить извлечение никеля от 87-90% (современное состояние) до 95-97%.

3. Глубокое обеднение шлаков никелевой плавки позволяет вести процесс шахтной плавки практически на любой состав штейна, вплоть до файнштейна.

4. Обеднение шлаков может быть осуществлено без заметных капитальных и эксплуатационных затрат.

5. Организация шахтной плавки на штейны, содержащие никеля намного более 12%, способствует снижению расхода сульфидизатора при плавке, снижению топлива и перехода серы в газовую фазу.

Сущность предлагаемого изобретения заключается в следующем. Шлаки шахтной плавки ОНР подвергаются глубокому обеднению по никелю и кобальту. Это может быть осуществлено путем подачи обедняющего агента на расплав шлака, выходящего из шахтной печи, в переднем горне или отдельно стоящем плавильном агрегате путем противоточного движения шлака и обедняющего агента.

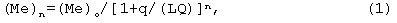

Степень извлечения металлов (Me) при этом находится в согласии с классическим уравнением экстракции:

где (Ме)o и (Me)n - концентрации Me в исходном и конечном шлаке соответственно;

L - коэффициент распределения Me между шлаком и штейном (ферроникелем);

q - масса штейна за одну экстракцию;

Q - масса шлака;

n - число экстракций.

Теоретические расчеты по уравнению (1) показали, что при значениях "n", равных 2, 3 и  ; концентрации никеля в исходном шлаке в 0,16%; значении q, равном 1,0, и L - 0,01, а также при использовании пирротина (FeS1,14) в качестве обедняющего агента можно получить нижеследующие результаты:

; концентрации никеля в исходном шлаке в 0,16%; значении q, равном 1,0, и L - 0,01, а также при использовании пирротина (FeS1,14) в качестве обедняющего агента можно получить нижеследующие результаты:

Экспериментальная проверка приведенных выше теоретических показателей была проведена в лабораторных условиях (таблица).

В опытах использовали шлак шахтной плавки ОНР на Режском никелевом заводе состава, %: 0,13 Ni; 20,0 CaO; 12,4 MgO; 41,1 SiO2; 6,8 Al2O3; пирротин от диссоциации колчедана Гайской обогатительной фабрики, %: 44,0 Fe, 50 S; нефтяной кокс Пермского нефтеперерабатывающего завода, %: 3,3 S; 7,8 летучих, 85 С, 0,3 золы.

Обеднение шлака вели при расходах (единицах): шлака - 100; пирротина - 1,0; нефтяного кокса - 0,01-0,3. Штейн от второй экстракции возвращался на обеднение исходного шлака, а штейн от третьей экстракции - в голову второй экстракции. При этих условиях были получены следующие результаты:

Примеры осуществления способа по обеднению отвальных шлаков плавки ОНР (в пересчете на Q шлака - 100 т) x)

x)

- расчетные

- расчетные

Приведенные выше экспериментальные данные полностью подтверждают результаты теоретических расчетов.

Мы понимаем, что результаты лабораторных опытов в промышленных условиях подвергнутся определенной корректировке в сторону возможного снижения полученных показателей. Тем не менее в лабораторных условиях мы провели опытов при значениях q, равных 0,5-3,0% от массы исходного шлака, которые показали, что повышение величины q выше 3,0 - нецелесообразно (таблица, пример 11), точно также нецелесообразно и снижение q ниже 0,5 (пример 4).

В заключение нужно сказать, что в качестве обедняющего агента может быть использован любой сульфидизатор и/или металлический восстановитель, а также любая комбинация их друг с другом. Особенно полезно использование металлических восстановителей, содержащих Si, Al и др., поскольку процесс обеднения является эндотермическим. В этом случае применение металлических восстановителей позволяет полностью или частично исключить необходимость подогрева шлака при его обеднении.

Для практического осуществления не нужно какой-либо коренной реконструкции существующего оборудования, поскольку в настоящее время осуществляется сифонный выпуск продуктов плавки, которые поступают в передний горн, в котором шлак восходит к верхней поверхности. Необходимы лишь некоторые нововведения в конструкции переднего горна по выпуску шлака и подачи в горн обедняющего агента.

Нет необходимости утверждать о возможности осуществления способа в отдельно стоящей печной установке.

Таким образом, приведенные данные показывают полную реализуемость предлагаемой технологии и указывают на решение поставленной задачи.

Источники информации

1. Мечев В.В., Быстров В.П., Тарасов А.В. и др. Автогенные процессы в цветной металлургии. М.: Металлургия, 1991, 414 с.

2. Резник И.Д., Ермаков Г.П., Шнеерсон Я.М. Никель. Том 2. М.: Наука и технология, 2001,468 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| Способ обеднения шлаков цветных металлов | 1989 |

|

SU1650741A1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2023 |

|

RU2817629C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Устройство и способ плавки никеля с верхним дутьем | 2020 |

|

RU2749184C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

Изобретение относится к металлургии никеля, в частности к технологии обеднения шлака шахтной плавки окисленных никелевых руд (ОНР). Предложенный способ включает обеднение шлаков с использованием принципа экстракции при числе экстракций “n”, стремящемся к бесконечности. При этом в качестве обедняющего агента в присутствии восстановителя могут быть использованы материалы, обогащенные пиритом, пирротином, сульфидом кальция, сульфатом кальция, металлы и сплавы, содержащие преимущественно Si, Al, Fe, C и др., а также восстановительно-сульфидирующие комплексы (ВСК), состоящие из сульфидов, оксидов и восстановителя (С, Ме). В качестве углеродистого восстановителя используют индивидуально или в смеси друг с другом любые известные углеродистые восстановители. Степень извлечения металлов (Ме) при этом находится в согласии с классическим уравнением экстракции, обеспечивается повышение извлечения никеля из шлаков, уменьшение расхода обедняющего агента, снижение удельного расхода энергии и сокращение потерь серы в газовую фазу, 5 з.п. ф-лы, 1 табл.

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ | 0 |

|

SU370254A1 |

| 0 |

|

SU386018A1 | |

| СПОСОБ ОБЕДНЕНИЯ НИКЕЛЬКОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1991 |

|

RU2013456C1 |

| БАНДАЖИРОВАННЫЙ ОПОРНЫЙ ВАЛОК | 1996 |

|

RU2118578C1 |

Авторы

Даты

2005-01-10—Публикация

2003-04-30—Подача