(54) СПОСОБ ПЕРЕРАБОТКИ уУЛЬФАТА КАЛЬЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сырья, содержащего сульфат кальция | 1980 |

|

SU891557A1 |

| Способ переработки фосфогипса | 1982 |

|

SU1074817A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ получения сульфида кальция | 1987 |

|

SU1528724A1 |

| Способ получения сернистого газа и окиси кальция | 1979 |

|

SU952729A1 |

| Способ переработки фосфогипса на серосодержащие продукты и известь | 1982 |

|

SU1130522A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU899456A1 |

| Способ получения извести и сернистого ангидрида | 1981 |

|

SU990646A1 |

| СПОСОБ РАЗЛОЖЕНИЯ ФОСФОГИПСА | 2018 |

|

RU2775992C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1990 |

|

RU2006456C1 |

Изобретение относится к способам переработки твердых производственных отходов, содержащий сульфат кальция, и может быть использовано Д.ЛЯ получения серной кислоты и извести.

Проблема утилизации твердых отходов - химических производств, содержащих сульфат кальция, состоит в том, что при высокотемпературном разложении таких отходов на известь сер-; :нистый газ образуется побочный продукт - сульфид кальция, для устра нения образования которого поддерживается восстановительный потенциал (Роо/Рсог)в пределах 1/5 - 1/7 при 1130-1230 С 1J.

Однако высокий избыток СО по срав нению с СО (в 5-7 раз) делает не экономичным осуществление процесса с использованием в качестве восстановителя продуктов неполного сгорания минерального топлива.

Известен способ переработки сульфата кальция путем термического разложения измельченного сырья (2-5 .мм) при высокой температуре в среде восстановительного газа с получением извести и сернистого газа. При этом сульфат кальция разлагают в псевдоожиж анном слое, в нижней зоне

которого поддерживают восстановительную атмосферу за счет неполного сжигания углеводородного топлива, а в верхней зоне поддерживают окислительную атмосферу за счет подвода дополнительного воздух.а 2 }.

Недостатком этого способа является то, что образующийся в нижней зоне сульфид кальция в верхней зоне

10 вновь окисляется. При этом степень разложения сульфата кальция не превьидает 80-85%, а время разложения составляет 30-40 мин.

Цель изобретения - повышение со15держания извести в целевом продукте за счет исключения образования сульфида кальция, а также интенсификация процесса.

Указанная цель достигается тем,

20 что согласно способу переработки сульфата кальция с получением извести и сернистого газа путем термического разложения его в восстановительной атмосфере термическое разложение исходного сульфата кальция осуществляют в цик71ическом режиме, с чередованием восстановительной и нейтральной атмосфер через 0,1-10 «iH.

Восстановительный режим обжига 30 jiyTeM неполного сжигания углеводородного топлива с коэффициентом избытка воздуха« 0,3-0,9, а нейтральный - при полном сжигании топлива () так, чтобы в продуктах горения концентрация кислорода устанавливалась только за счет диссоциации углерода.

Установлено, что при восстановлении СаЗОд сначала образуется аморфная жидкая фаза переменного состава CaSO.(j( , из которой затем выкристаллиэовывается CaS, причем процесс лимитируется скоростью кристаллизации CaS. Для образования CaS. концентрация кислорода не должна быть выше 10 атм; Поэтому для подавления .процесса образования CaS и обеспечения распада промежуточной жидкой фазы на СаО к 50 осуществляют смёну восстановительного периода на.нейтральный. Во время восстановительного периода, длящегося 0,110 мин (в зависимости от состава сырья), происходит образование жидкой фазы на поверхности кристаллов CaSO. После этого в нейтральной атмосфере, поддерживаемой в течение 0,1-10 мин, происходит распад жидкой фазы на СаО и SO2..

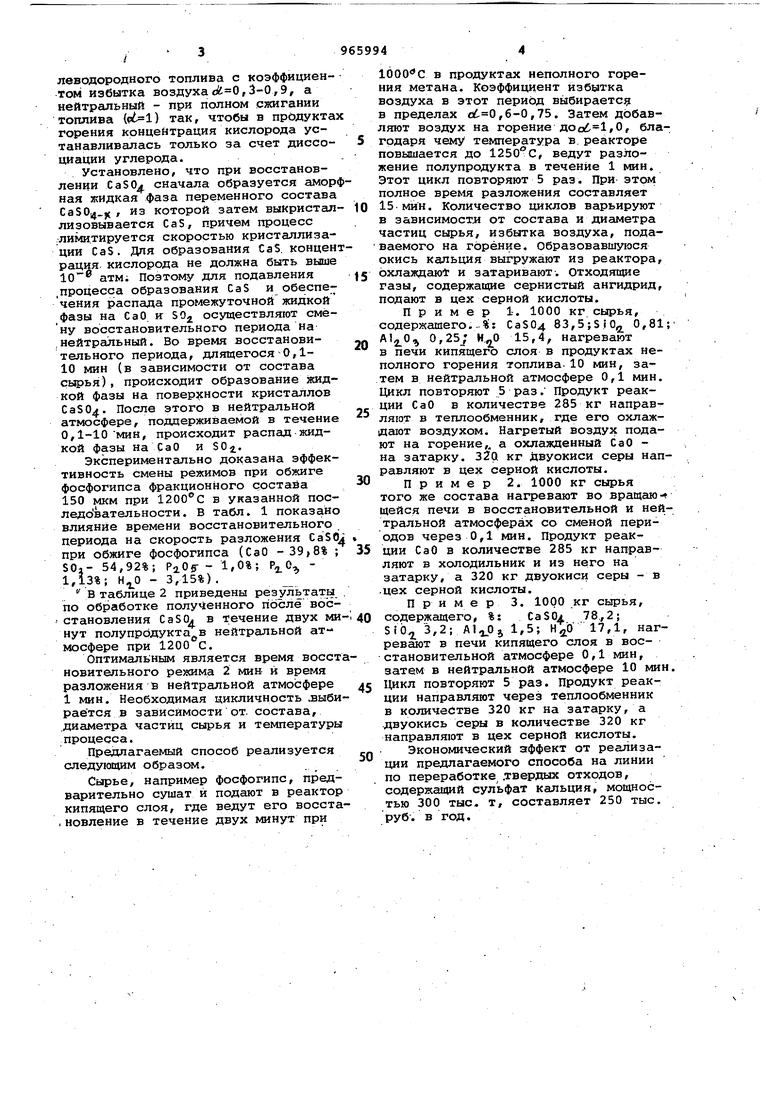

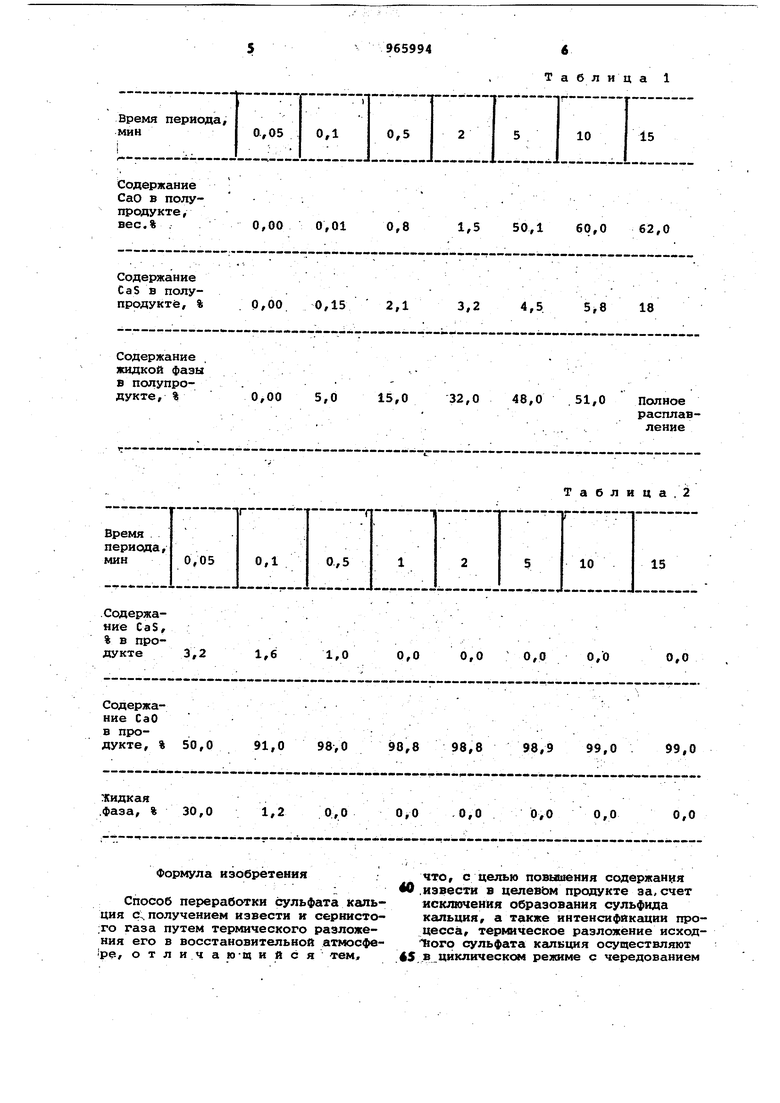

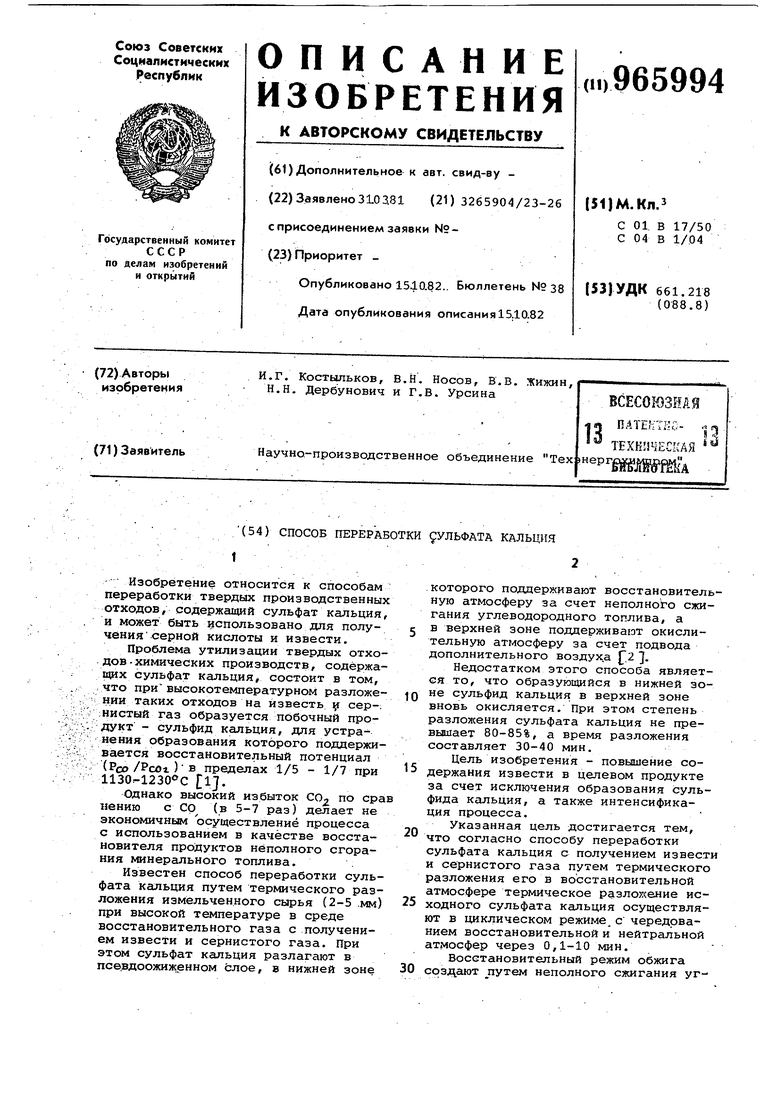

Экспериментсшьно доказана эффективность смены режимов при обжиге фосфогипса фракционного состава 150 мкм при в указанной последовательности. В табл. 1 показано влияние времени восстановительного периода на скорость разложения CaSO при обжиге фосфогипса (СаО ; SOi- 54,92%; - 1,0%; , 1,13%; - 3,15%).

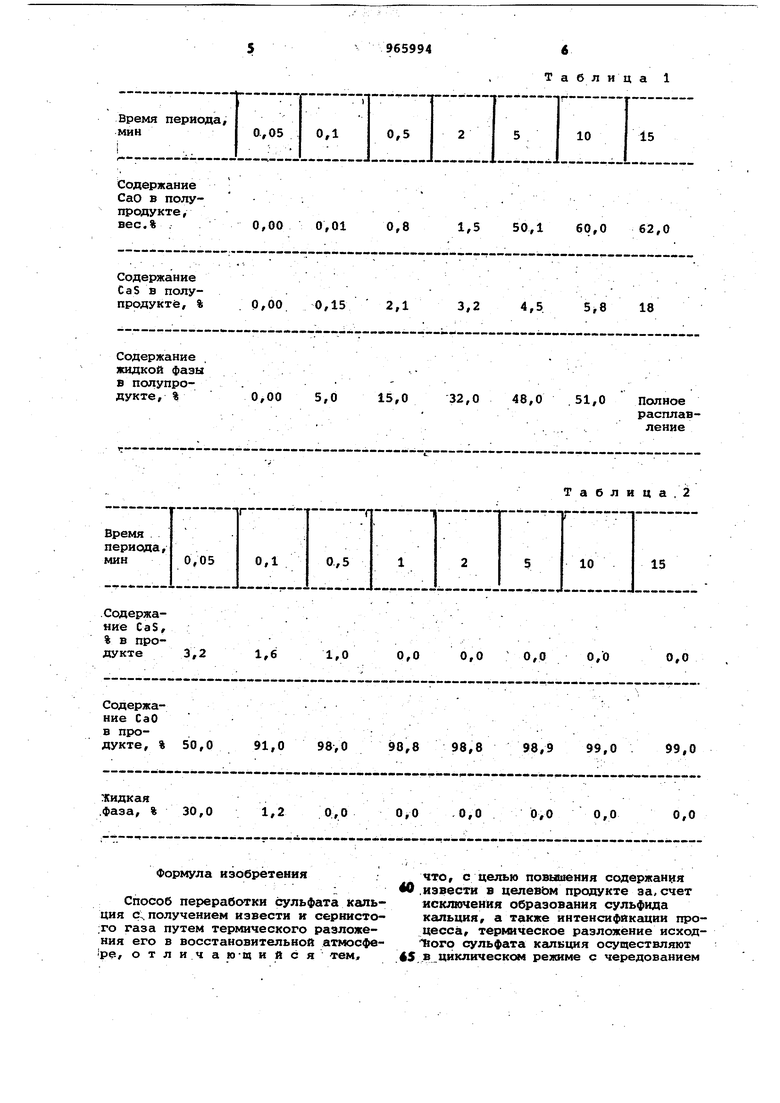

В таблице 2 приведены результаты по обработке полученного после восстановления CaSO в течение двух минут полупродукта в нейтральной атмосфере при 1200 С.

Оптимальным является время восстановительного режима 2 мин и время разложения В нейтральной атмосфере 1 мин. Необходимая цикличность выбирается в зависимости от. состава, .диаметра частиц сырья и температуры процесса.

Предлагаемый способ реализуется следующим образом.

Сырье, например фосфогипс, предварительно сушат и подают в реактор кипящего слоя, где ведут его восста,новление в течение двух минут при

в продуктах неполного горения метана. Коэффициент избытка воздуха в этот период выбираете в пределах ,б-0,75. Затем добавляют воздух на горение ,0, благодаря чему температура в реакторе повышается до 1250с, ведут разложение полупродукта в течение 1 мин. Этот цикл повторяют 5 раз. При этом полное время разложения составляет 15 мин. Количество циклов варьируют в зависимости от состава и диаметра частиц сырья, избытка воздуха, подаваемого на горение. Образовавшуюся окись кальция выгружают из реактора, охлаящаюТ и затаривают. Отходящие газы, содержащие сернистый ангидрид, подают в цех серной кислоты.

Пример 1. 1000 кг сырья, содержащего.%: CaS04 83,,з, 0,81 0, И.,0 15,4 нагревают в печи кипящего слоя в продуктах неполного горения топлива. 10 мин, затем в нейтральной атмосфере 0,1 мин. Цикл повторяют 5 раз. Продукт реакции СаО в количестве 285 кг направляют в теплообменник, где его охлаждают воздухом. Нагретый воздух подают на горение, а охлажденный СаО на затарку. 320 кг йвуокиси серы направляют в цех серной кислоты.

Пример 2. 1000 кг сырья того же состава нагревгиот во вращающейся печи в восстановительной и нейтральной атмосферах со сменой периодов через 0,1 мин. Продукт реакции СаО в количестве 285 кг направляют в холодильник и из него на затарку, а 320 кг двуокиси серы - в .цех серной кислоты.

Пример 3. 1000 кг сырья, содержащего, %: СаЗОл 78,2; ,2; 1,5; 17,1, нагревают в печи кипящего слоя в восстановительной атмосфере 0,1 мин, затем в нейтральной атмосфере 10 мин 1;икл повторяют 5 раз. Продукт реакции направляют через теплообменник в количестве 320 кг на затарку, а двуокись серы в количестве 320 кг направляют в цех серной кислоты.

Экономический эффект от реализации предлагаемого способа на линии по переработке .твердых отходов, содержащий сульфат кальция, мощностью 300 тыс. т, составляет 250 тыс. руб. в год. .Содержание С а S, % в про1,6 1,0 0,0 дукте 3,2 Содержание СаО в продукте, % 50,0 91,0 98,0 98,8 Жидкая 1,2 0,0 0,0 .фаза, % 30,0

Формула изобретения

Способ переработки сульфата кальция с;получеиием извести и сериисто:го газа путем термического разложения его в восстановительной атмосфеipe, отличаю-щийся тем.

Таблица 1

0,0

0,0

что, с целью повышеиия содержания 40 .извести в целевьм продукте за/счет исключения образования сульфида кальция, а также интенсификации процесса, термическое разложение исходlioro сульфата калвция осуществляют 45.в циклическом режиме с чередованием 0,0 0,0 0,0 98,8 98,9 99,0 99,0 .0,0 0,0 0,0 восстановительной и нейтральной атмосфер через 0,1-10 мин. Источники информации, .принятые во внимание при экспертизе 1. патент США № 3087790, кл. 23-186, 1963. 2. Патент США 4102989, кл. 423-541, 1978.

Авторы

Даты

1982-10-15—Публикация

1981-03-31—Подача