Изобретение относится к металлур гии и может быть использовано при n реработке доменных шлаков как непосредственно у печи, так и за пределами доменного цеха. Известно устройство для гидрожелобной грануляции шлака, включающее емкость с шлакоподающим желобом и перфорированным днищем. Над емкость установлен эксгаустер, в напорном парогазовом коллекторе которого помещен теплообменник ПЗОднако устройство характеризуетс периодичностью процесса грануляции, приводящей к значительным настылеобразованиям на всех узлах установки, что в своп очередь приводит к потерям шлака и снижению производительности устройства. Это обусловле но тем, что устройство не содержит копильника шлака, позволяющего орга низовать непрерывный процесс грануляции. При этом мало эффективная утилизация тепла шлакового расплава не позволяет получать в теплообменнике пар энергетических параметров. Это связано с отсутствием в устройстве элементов, позволяющих утилизировать тепло шлака на всех стадиях его переработки. Кроме того, из-за непосредственного контакта воды с жидким ишаком, образуется агрессивная парогазовая смесь, которая не может быть эффективно использована в теплоэнергетических установках. Наиболее близкой по технической сущности к предложенной является установка для переработки доменного шлакового расплава, содержащая копильник с горелкой и леткой, гидрожелобное устройство для грануляции шлака и теплообменник. Эта установка позволяет вести непрерывный процесс грануляции шлака и частично использовать его тепло на получение . 90 Однако в известной установке ио пользуется только часть тепла пере- , грева шлака в копильнике, а теплота плавления и физическое тепло твердого шлака совершенно не используются. В связи с этим пар,получаемый в этом агрегате, имеет низкие параметры и не может быть эффективно использован для нужд завода (для теплоснабжения ТЭЦ, ПВС , выработки элекию роз нергии для приводов воздуходувок, электрогенераторов и пр). Кроме того, из-за непосредственного контакта воды с жидким шлаковым расплавом, образуется аУрессивная парогазовая смесь, требующая тща тельной очистки и вследствие этого не пригодная для эффективного использования ее тепла. Целью изобретения является получение пара энергетических параметров за счет утилизации тепла шлакового расплава на всех этапах его переработки. Поставленная цель достигается тем что установка для переработки доменного шлакового расплава, содержащая копильник с горелками и летками, устройство для получения твердого шлака и теплообменник, снабжена имею

щим выходной газоход корпусом, в который заключены копильник, устройство для получения твердого шлака и теплообменник, причем устройство для получения твердого шлака выполнено в виде пар валков с установленными под ними соплами для подачи увлажненного воздуха, а копильник, валки и теплообменник выполнены с общей системой испарительного охлаждения с принудительной циркуляцией воды.

При этом с целью устранения настылеобразования в летках и валках при длительной остановке установки, горелки смонтированы над летками и выполнены с возможностью перемещения к поверхности валков.

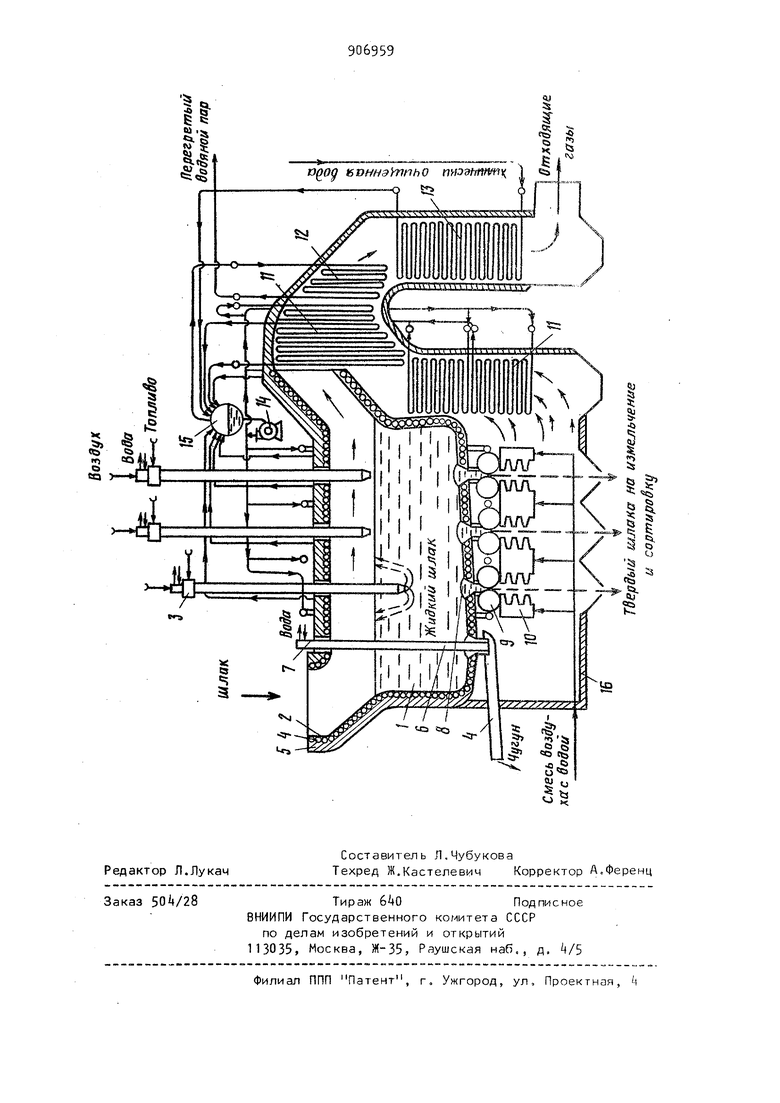

На чертеже изображена предлагаемая установка.

Копильник 1 с гарниссажной самовосстанавливаюцейся футеровкой 2 и погружными горелками 3 имеет систему испарительного охлаждения с принудительной циркуляцией воды в трубах и кирпичную футеровку 5 с наружной теплоизоляцией.

В наклонном днище копильника рас(Положены чугунная летка 6 с затвоного охлаждения копильника 1 подается насосом 1 химически очищенная вода. В результате теплопередачи от шлака к стенкам труб в них образуется пароводяная смесь, поступающая в бак-сепаратор 15. В копильнике снимается тепло перегрева шлака и температура его снижается на 100200 С. Шлак из копил ьника через летки 8 поступает в валки 9. Валки имеют гладкую поверхность и вращаются навстречу друг другу. Жидкий шлак прокатывается в тонкую ленту толщиной 10-20 мм и мгновенно затвердевает вследствие интенсивного отбора тепла в валках. Лента шлака охлаждается до 1000-1200С, отдавая тепло плавления шлака на испарение воды в системе испарительного охлаждения валков, связанной напорным трубопроводом с насосом 1. По обратному трубопроводу пароводяная .смесь поступает в бак-сепаратор 15.

Сформированная лента шлака на выходе из валков обдувается холодным увлажненным воздухом, поступающим из сопел 10 и, охлажденная до 200-300°С, поступает на измельчение 94 ром 7 и шлаковые летки 8-. Под шлаковыми летками расположены три пары валков 9 для кристаллизации шлака, с внутренней системой испарительного охлаждения. На выходе шлаковой ленты из валков установлены сопла 10 для подачи холодного увлажненного воздуха. На пути нагретой паровоздушной смеси и дымовых газов из копильника 1 установлен теплообменник с конвективными поверхностями 11-13 нагрева. С помощью насоса k через напорные трубопроводы вода подается в трубы системы испарительного охлаждения копильника 1 и валков 9, а также в трубы конвективных поверхностей 11 нагрева. К баку-сепаратору 15 подведены обратные трубопроводы системы, испарительного охлаждения и напорные трубопроводы конвективных поверхностей 12 и 13 нагрева. Вся установка заключена в корпус 1б с проемом для отходящих газов. Установка работает следующим образом. Жидкий шлак при 1500-1700 С поступает в копильник 1. Остатки чугуна периодически выпускаются через летку 6. В трубы системы 4 испаритель59и сортировку. Паровоздушная смесь, нагретая за счет тепла твердого шлака до БОО-УООС, омывает конвективные поверхности нагрева 11, в которые подается вода насосом И, отдавая им основную часть тепла, и далее, омывая конвективные поверхности 12 и 13, уходит из агрегата через выходной газоход. Пароводяная смесь из конвективных поверхностей 11 поступает в бак-сепаратор 15. Горелки 3 поддерживают шлаковый расплав в жидкотекучем состоянии.Про дукты сгорания, образующиеся в верхней части копильника в результате сжигания топлива в горелках, смывают конвективные поверхности 11 нагрева, а также конвективные поверхности 12, в которые подается влажный пар из бака-сепаратора 15. Здесь влажный пар перегревается до 350- 00 и с давлением ЗЗ-+О атм направляется потребителю. Уходящие из агрегата дымовые газы и паровоздушная смесь охлаждаются до 50-100С, проходя через конвективные поверхности 13. В них нагревается химически очищенна вода и поступает в бак-сепаратор 13 для подпитки системы испарительного охлаждения. В случае остановки агрегата и настыл еобразования в летках 8 и в зазорах между валками 9, погружные горелки 3 опускаются до необходимого уровня и разжижают застывший шлак. Размеры копильника и количество валковых пар выбираются конструктивно и зависят от производительности агрегата. Предлагаемая установка позволяет вести высокоэффективный процесс пере работки шлакового расплава с использованием его тепла на всех этапах передела. В результате утилизации этого тепла в агрегате вырабатывается пар энергетических параметров. Ег энергия может эффективно использоват ся для нужд завода, например для выработки электроэнергии, в системах теплоснабжения ТЭЦ, ПВС и др. В результате того, что агрегат позволяет перерабатывать доменный шлак без непосредственного контакта воды и жидкого шлака, в нем не образуется агрессивная паровоздушная смесь, требующая тщательной очистки и значительно ухудшающая условия труда. Щебень, полученный из литого доменного шлака, является более ценным строительным материалом по ера в-, нению с гранулированным шлаком. За счет этого на заводе и в народном хозяйстве в целом может быть получен дополнительный экономический эффект. Формула изобретения 1 , Установка для переработки доменного шлакового расплава, содержащая копильник с горелками и летками, устройство для получения твердого шлака и теплообменник, отличающая ся тем, что, с целью получения пара энергетических параметров за счет утилизации тепла шлакового расплава на всех этапах его переработки, она снабжена ,имеющим выходной газоход корпусом, в который заключены копильник, устройство для получения твердого шлака и теплообменник, причем устройство для получения твердого шлака выполнено в виде пар валков с установленными под ними соплами для подачи увлажненного воздуха, а копильник, валки и теплообменник выполнены с общей системой испарительного охлаждения с принудительной циркуляцией воды. 2. Установка по п.1, о т л и чающаяся тем, что, с целью устранения настылеобразования в летках и в валках при длительной остановке установки, горелки смонтированы над летками и выполнены с возможностью перемещения к поверхности валков. Источники информации; принятые во внимание при экспертизе 1.Авторское свидетельство СССР № StlSSO, кл. В 22 1 23/02, 1977. 2.Болотин А.Я. и др. Переработка и бесковшовая уборка доменных шлаков. Сталь, , № 2, с.11б118.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки доменного шлакового расплава | 1985 |

|

SU1328323A1 |

| Способ переработки шлакового расплава | 1982 |

|

SU1052483A1 |

| Способ использования физической теплоты жидкого доменного шлака | 1986 |

|

SU1520032A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ДОМЕННОГО ШЛАКОВОГО РАСПЛАВА | 1999 |

|

RU2169714C2 |

| Устройство для переработки расплава в валках | 1980 |

|

SU933648A1 |

| Установка для переработки доменного шлакового расплава | 1987 |

|

SU1435560A1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОГО ШЛАКА ПРИ ОТВОДЕ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458997C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЖИДКОГО ШЛАКА ПРИ УДАЛЕНИИ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456354C1 |

Авторы

Даты

1982-02-23—Публикация

1980-06-12—Подача