Изобретение относится к автоматическому управлению технологическим процессом разваривания крахмалсодержа- щего сырья при производстве спирта или кормов.

Цель изобретения - улучшение качества разваривания, снижение потерь сырья и затрат тепла.

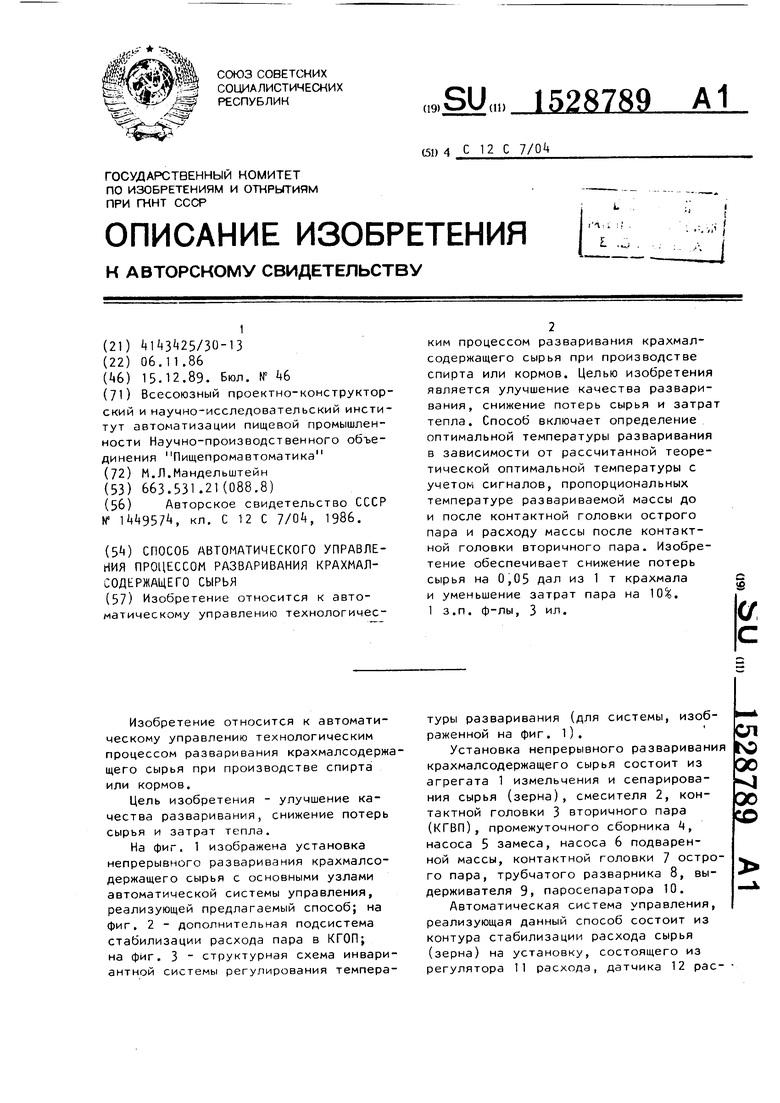

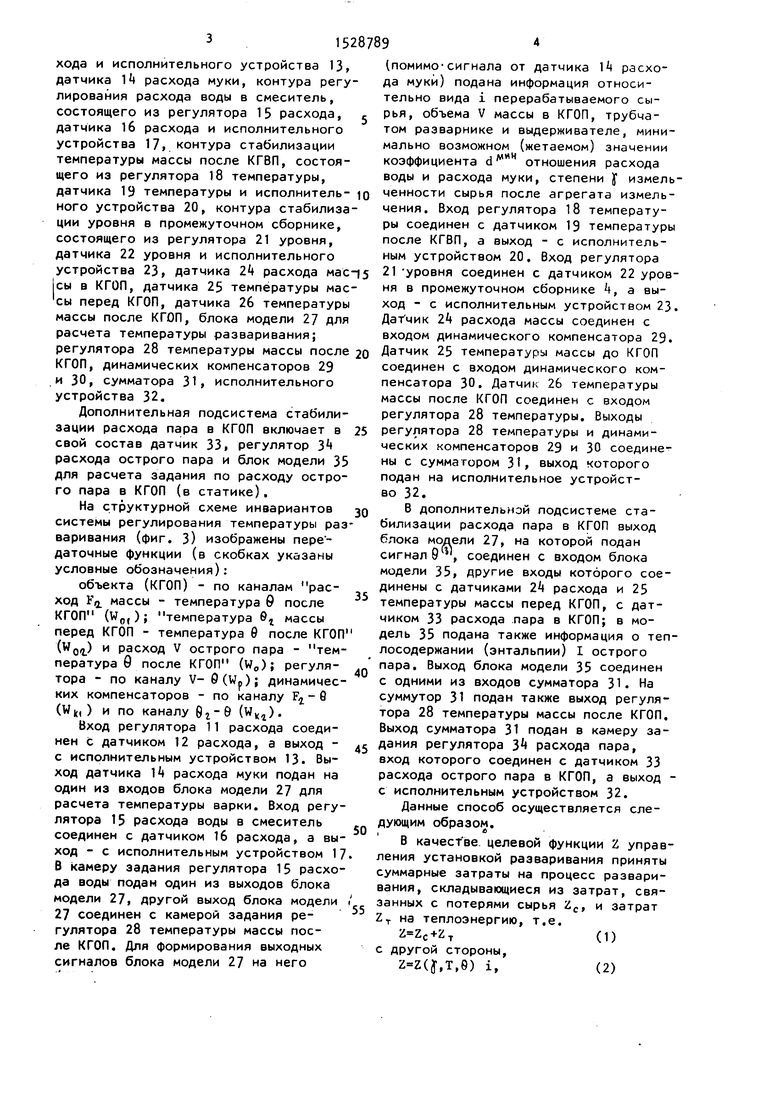

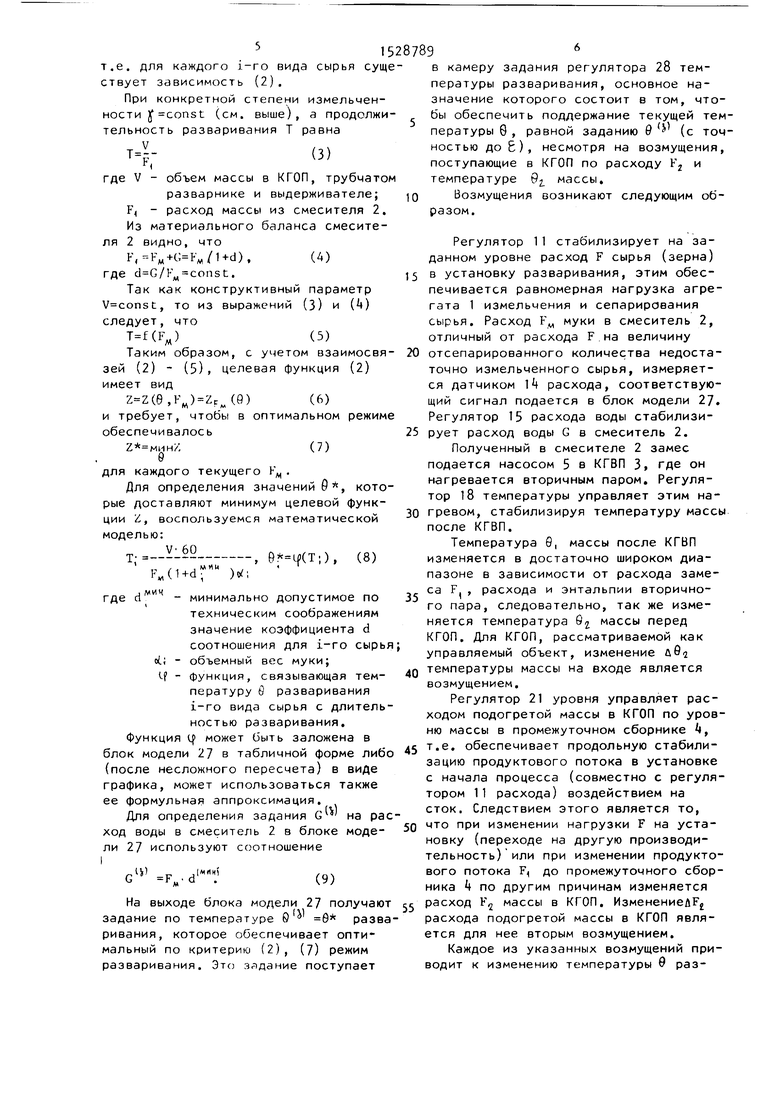

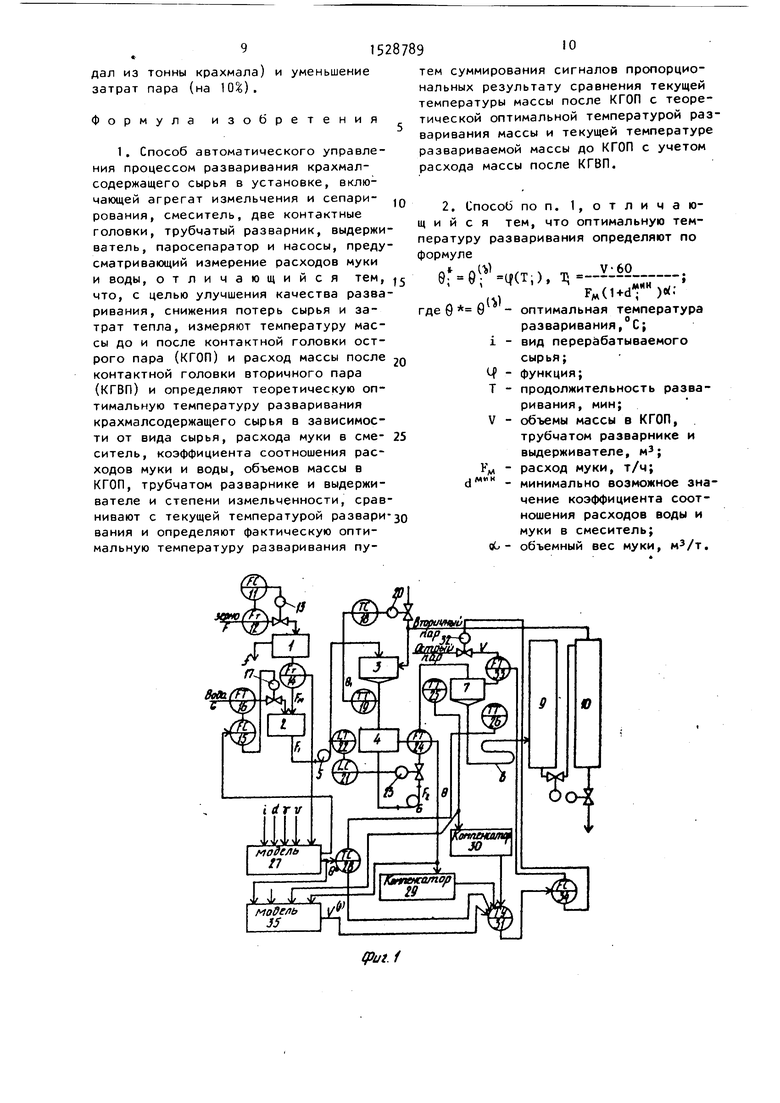

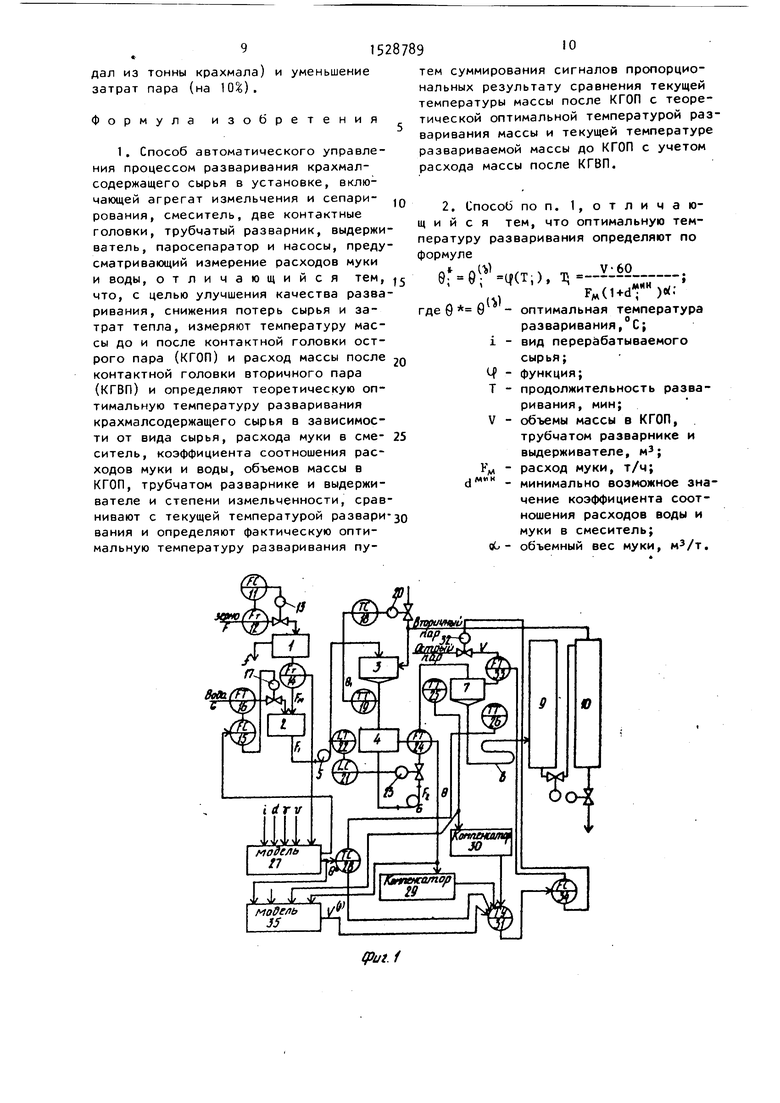

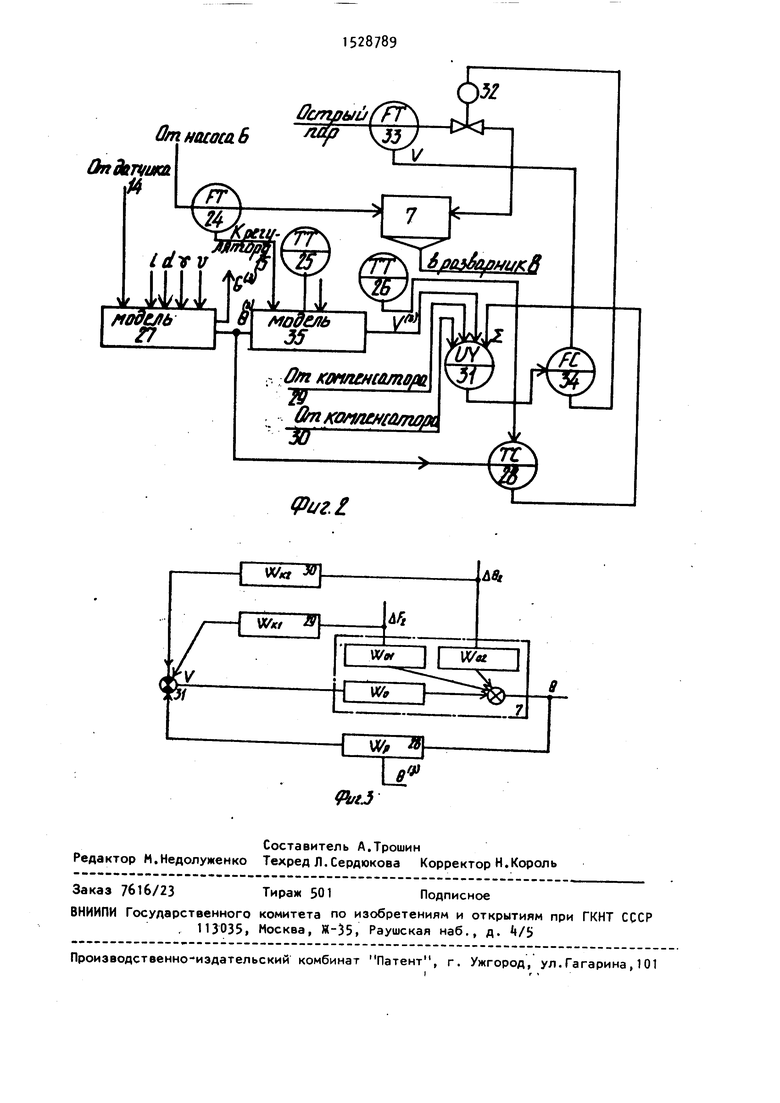

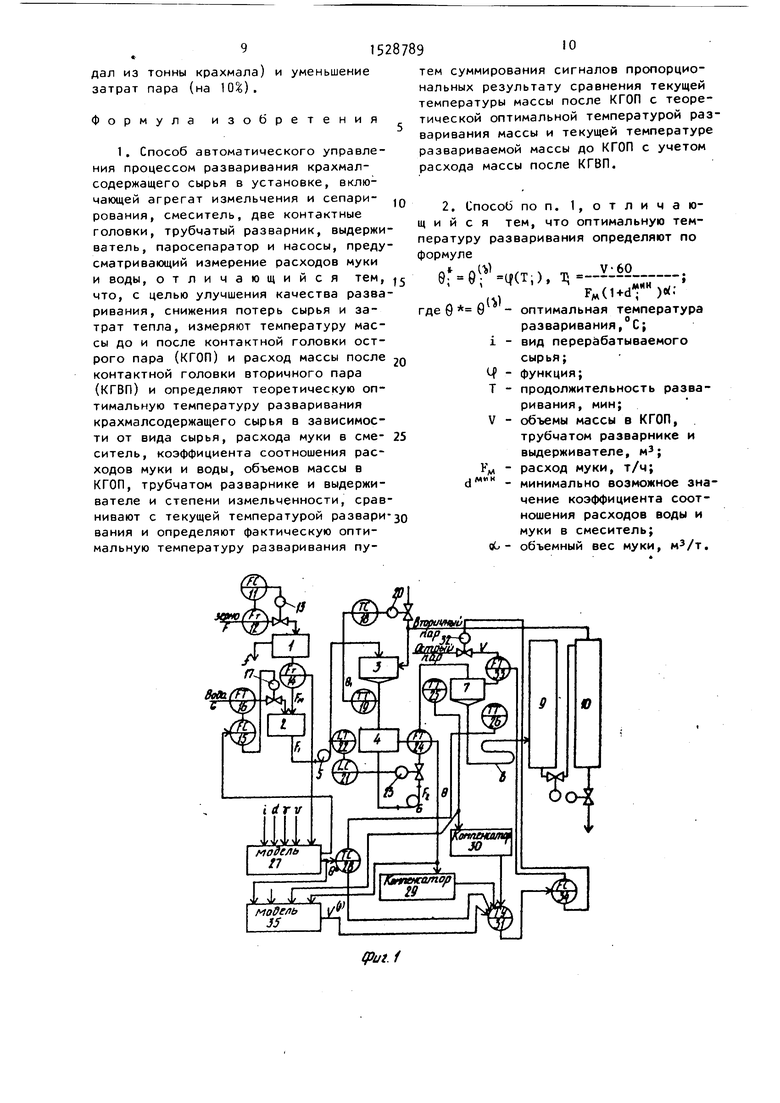

На фиг, 1 изображена установка непрерывного разваривания крахмалсо- держащего сырья с основными узлами автоматической системы управления, реализующей предлагаемый способ; на фиг. 2 - дополнительная подсистема стабилизации расхода пара в КГОП; на фиг. 3 - структурная схема инвариантной системы регулирования температуры разваривания (для системы, изображенной на фиг. 1).

Установка непрерывного разваривания крахмалсодержащего сырья состоит из агрегата 1 измельчения и сепарирования сырья (зерна), смесителя 2, контактной головки 3 вторичного пара (КГВП), промежуточного сборника , насоса 5 замеса, насоса 6 подваренной массы, контактной головки 7 острого пара, трубчатого разварника 8, вы- держивателя 9, паросепаратора 10.

Автоматическая система управления, реализующая данный способ состоит из контура стабилизации расхода сырья (зерна) на установку, состоящего из регулятора 11 расхода, датчика 12 расел

Ito

00

00

хода и исполнительного устройства 13, датчика I расхода муки, контура регулирования расхода воды в смеситель, состоящего из регулятора 15 расхода, датчика 1б расхода и исполнительного устройства 17, контура стабилизации температуры массы после КГВП, состоящего из регулятора 18 температуры.

1528789

(помимо-сигнала от датчика 1 расхода муки) подана информация относительно вида i перерабатываемого сырья, объема V массы в КГОП, трубчатом разварнике и выдерживателе, минимально возможном (жетаемом) значении коэффициента отношения расхода воды и расхода муки, степени jf измель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1986 |

|

SU1528788A1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1986 |

|

SU1449574A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1980 |

|

SU907062A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2001 |

|

RU2176149C1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1978 |

|

SU785353A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НЕПРЕРЫВНО ДЕЙСТВУЮЩИХ УСТАНОВОК ДЛЯ РАЗВАРИВАНИЯ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1965 |

|

SU167477A1 |

| Система автоматического регулирования давления в ректификационной колонне | 1981 |

|

SU971394A1 |

| Система автоматического регулирования давления в ректификационной колонне | 1983 |

|

SU1152604A1 |

| Устройство для автоматического управления процессом ректификации | 1988 |

|

SU1576177A1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

Изобретение относится к автоматическому управлению технологическим процессом разваривания крахмалсодержащего сырья при производстве спирта или кормов. Целью изобретения является улучшение качества разваривания, снижение потерь сырья и затрат тепла. Способ включает определение оптимальной температуры разваривания в зависимости от рассчитанной теоретической оптимальной температуры с учетом сигналов, пропорциональных температуре развариваемой массы до и после контактной головки острого пара и расходу массы после контактной головки вторичного пара. Изобретение обеспечивает снижение потерь сырья на 0,05 дал из 1 т крахмала и уменьшение затрат пара на 10%. 1 з.п. ф-лы, 3 ил.

ня в промежуточном сборнике 4, а выход - с исполнительным устройством 23. Датчик 2k расхода массы соединен с входом динамического компенсатора 2Э.

массы после КГОП соединен с входом регулятора 28 температуры. Выходы

датчика 1У температуры и исполнитель- ю ченности сырья после агрегата измель- ного устройства 20, контура стабилиза- чения. Вход регулятора 18 температу- ции уровня в промежуточном сборнике, ры соединен с датчиком 19 температуры состоящего из регулятора 21 уровня, после КГВП, а выход - с исполнитель- датчика 22 уровня и исполнительного ным устройством 20, Вход регулятора устройства 23, датчика 2k расхода мас-15 21 -уровня соединен с датчиком 22 уров- сы в КГОП, датчика 25 температуры массы перед КГОП, датчика 26 температуры массы после КГОП, блока модели 27 для расчета температуры разваривания;

регулятора 28 температуры массы после 20 Датчик 25 температуры массы до КГОП КГОП, динамических компенсаторов 29 соединен с входом динамического ком- и 30, сумматора 31, исполнительного пенсатора 30. Датчик 26 температуры устройства 32.

Дополнительная подсистема стабилизации расхода пара в КГОП включает в 25 регулятора 28 температуры и динами- свой состав датчик 33, регулятор 3 ческих компенсаторов 29 и 30 соедине- расхода острого пара и блок модели 35 ны с сумматором 31, выход которого для расчета задания по расходу остро- подан на исполнительное устройст- го пара в КГОП (в статике).во 32.

На структурной схеме инвариантов jg дополнительной подсистеме ста- системы регулирования температуры раз- билизации расхода пара в КГОП выход варивания (фиг. 3) изображены пере- блока модели 27, на которой подан даточные функции (в скобках указаны сигнал 9 , соединен с входом блока условные обозначения):

объекта (КГОП) - по каналам расход 1 массы - температура 9 после КГОП (WP,); температура б массы перед КГОП - температура 0 после КГОП (WQ) и расход V острого пара - температура 0 после КГОП (Wo); регуля- .- тора - по каналу V- 6(Wp); динамических компенсаторов - по каналу (WK, ) и по каналу (W).

Вход регулятора 11 расхода соединен с датчиком 12 расхода, а выход - 5 регулятора З расхода пара, с исполнительным устройством 13. Вы- вход которого соединен с датчиком 33 ход датчика И расхода муки подан на расхода острого пара в КГОП, а выход - один из входов блока модели 27 для с исполнительным устройством 32. расчета температуры варки. Вход регу- Данные способ осуществляется сле- лятора 15 расхода воды в смеситель дующим образом.

соединен с датчиком 1б расхода, а вы- в качест ве. целевой функции Z управ- ход - с исполнительным устройством 17. В камеру задания регулятора 15 расхода воды подан один из выходов блока

модели 27, другой выход блока модели ( занных с потерями сырья Z, и затрат 27 соединен с камерой задания ре- z на теплоэнергию, т.е. гулятора 28 температуры массы после КГОП. Для формирования выходных сигналов блока модели 27 на него

35

модели 35, другие входы которого соединены с датчиками 2А расхода и 25 температуры массы перед КГОП, с датчиком 33 расхода пара в КГОП; в модель 35 подана также информация о теплосодержании (энтальпии) I острого пара. Выход блока модели 35 соединен с одними из входов сумматора 31. На суммутор 31 подан также выход регулятора 28 температуры массы после КГОП. Выход сумматора 31 подан в камеру заления установкой разваривания приняты суммарные затраты на процесс разваривания, складывающиеся из затрат, свяZ ZC+ZTс другой стороны,

(j,T,e) i.

(1)

(2)

ня в промежуточном сборнике 4, а выход - с исполнительным устройством 23. Датчик 2k расхода массы соединен с входом динамического компенсатора 2Э.

ченности сырья после агрегата измель- чения. Вход регулятора 18 температу- ры соединен с датчиком 19 температуры после КГВП, а выход - с исполнитель- ным устройством 20, Вход регулятора 21 -уровня соединен с датчиком 22 уров-

массы после КГОП соединен с входом регулятора 28 температуры. Выходы

Датчик 25 температуры массы до КГОП соединен с входом динамического ком пенсатора 30. Датчик 26 температуры

регулятора 28 температуры и динами- ческих компенсаторов 29 и 30 соедин ны с сумматором 31, выход которого подан на исполнительное устройст- во 32.

g дополнительной подсистеме ста- билизации расхода пара в КГОП выход блока модели 27, на которой подан сигнал 9 , соединен с входом блока

.-

5 регулятора З расхода пара, вход которого соединен с датчиком 33 расхода острого пара в КГОП, а выход - с исполнительным устройством 32. Данные способ осуществляется сле- дующим образом.

5

модели 35, другие входы которого соединены с датчиками 2А расхода и 25 температуры массы перед КГОП, с датчиком 33 расхода пара в КГОП; в модель 35 подана также информация о теплосодержании (энтальпии) I острого пара. Выход блока модели 35 соединен с одними из входов сумматора 31. На суммутор 31 подан также выход регулятора 28 температуры массы после КГОП. Выход сумматора 31 подан в камеру за в качест ве. целевой функции Z управ-

занных с потерями сырья Z, и затрат z на теплоэнергию, т.е.

ления установкой разваривания приняты суммарные затраты на процесс разваривания, складывающиеся из затрат, связанных с потерями сырья Z, z на теплоэнергию, т.е.

Z ZC+ZT с другой стороны,

(j,T,e) i.

т.е. для каждого 1-го вида сырья существует зависимость (2).

При конкретной степени измельчен- ности y const (см. выше), а продолжительность разваривания Т равна

(3)

где V - объем массы в КГОП, трубчатом разварнике и выдерживателе;

F - расход массы из смесителя 2.

Из материального баланса смесителя 2 видно, что

F,), (4) где ,const.

Так как конструктивный параметр V const, то из выражений (З) и (Ц) следует, что

(5)

в камеру задания регулятора 28 температуры разваривания, основное назначение которого состоит в том, что- бы обеспечить поддержание текущей тем пературы 0 , равной заданию 9 (с точ ностью до Б), несмотря на возмущения, поступающие в КГОП по расходу F и температуре 9 массы,

10 Возмущения возникают следующим образом.

Регулятор 11 стабилизирует на заданном уровне расход F сырья (зерна) 15 в установку разваривания, этим обеспечивается равномерная нагрузка агрегата 1 измельчения и сепарирования сырья. Расход F,, муки в смеситель 2, отличный от расхода F на величину

Таким образом, с учетом взаимосвя- 20 отсепарированного количества недоста- зей (2) - (5), целевая функция (2) точно измельченного сырья, измеряетT f(F)

имеет вид

(e,F) Z.(9) (6) и требует, чтобы в оптимальном режиме обеспечивалось

Z MHH/:(7)

9 для каждого текущего F,

Для определения значений 0, которые доставляют минимум целевой функции Z, воспользуемся математической моделью:

-, (T;), (8)

It ft ,ПП 1И V.

}

где d

л(ич

35

са F , расхода и энтальпии вторичнос(; - (.f пературу б разваривания i-ro вида сырья с длительностью разваривания. Функция может быть заложена в

го пара, следовательно, так же изменяется температура 9 массы перед КГОП. Для КГОП, рассматриваемой как управляемый объект, изменение лб

минимально допустимое по техническим соображениям значение коэффициента d соотношения для i-ro сырья;

объемный вес муки:

-4П температуры массы на входе является

функция, связывающая тем- чи Jt-«

возмущением.

Регулятор 21 уровня управляет расходом подогретой массы в КГОП по уровню массы в промежуточном сборнике j,

fJ t l4 l/ VJ l - l -lVJ l- - J - J V, JЬJf f,. ,-,-, с - t: А«; т.е. обеспечивает продольную стабили- блок модели 2.7 в табличной форме лиоо

(после несложного пересчета) в виде графика, может использоваться также

зацию продуктового потока в установке с начала процесса (совместно с регулятором 11 расхода) воздействием на сток. Следствием этого является то.

ее формульная аппроксимация.

U)

зацию продуктового потока в установке с начала процесса (совместно с регулятором 11 расхода) воздействием на сток. Следствием этого является то.

Для определения задания G на рас- ход воды в смеситель 2 в блоке моде- 50 о при изменении нагрузки F на установку (переходе на другую производительность) или при изменении продуктового потока F, до промежуточного сборли 27 используют соотношение

I

F M d

|млщ

(9)

ника

по другим причинам изменяется

На выходе блока модели 27 получают ее расход F массы в КГОП. ИзмeнeниeлF задание по температуре б б разва- расхода подогретой массы в КГОП являривания, которое обеспечивает опти мальный по критерию (2), (7) режим разваривания. Это задание поступает

в камеру задания регулятора 28 температуры разваривания, основное назначение которого состоит в том, что- бы обеспечить поддержание текущей температуры 0 , равной заданию 9 (с точностью до Б), несмотря на возмущения, поступающие в КГОП по расходу F и температуре 9 массы,

Возмущения возникают следующим образом.

ся датчиком 1 расхода, соответствующий сигнал подается в блок модели 27. Регулятор 15 расхода воды стабилизи25 рует расход воды G в смеситель 2. Полученный в смесителе 2 замес подается насосом 5 в КГВП 3i где он нагревается вторичным паром. Регулятор 18 температуры управляет этим на30 гревом, стабилизируя температуру массы после КГВП.

Температура 0, массы после КГВП изменяется в достаточно широком диапазоне в зависимости от расхода заме35

са F , расхода и энтальпии вторичного пара, следовательно, так же изменяется температура 9 массы перед КГОП. Для КГОП, рассматриваемой как управляемый объект, изменение лб

т.е. обеспечивает продольную стабили-

зацию продуктового потока в установке с начала процесса (совместно с регулятором 11 расхода) воздействием на сток. Следствием этого является то.

о при изменении нагрузки F на устаника

по другим причинам изменяется

ется для нее вторым возмущением.

Каждое из указанных возмущений приводит к изменению температуры 9 разваривания, то есть температуры после КГОП, которая в соответствии с преды- дущим должна быть хлестко стабилизирована в окрестности задания

Для компенсации возмущений служит инвариантная система регулирования, которую образуют датчик 2k расхода, датчики 25 и 2б температуры, регулято 28 температуры разваривания, компен- саторы 29 и 30, сумматор 31 и исполнительное устройство 32.

Из структурной схемы, приведенной на фиг. 3, следует, что относительно возмущений ikF и лб2 могут быть запи- саны передаточные функции

(10) (11) ,

-

ости температуры возмущений имеют

(12)

/ 25

W,Wo-Wo2.0.

(13)

Следовательно, для того чтобы температура 9 после КГОП не зависела от возмущений UF и йбг, передаточные функции динамических компенсаторов 29 0 и 30 должны иметь вид соответственно

(14) (15)

В случае включения динамических компенсаторов 29 и 30 на вход регулятора 28 (на фиг. 3 регулятор 28 переместится и включится между сумматором 31 и объектом 7, соответственно изме- нится и фиг, 1) передаточные функции указанных динамических компенсаторов примут вид:

OLМА

XWp

W

Woz WoWp (16) (17)

Пусть расход F увеличится, а температура Oj уменьшится. Оба возмущения и -дбг , если не предпринять специальных мер, приведут к уменьшению текущей температуры б после КГОП. Для того чтобы этого не произошло, сигналы от датчика 2 расхода и датчика 25 температуры поступают на динамические компенсаторы 29 и 30, где умножаются на соответствующие передаточные функции (14) и (15). Бла

Q

5

0

5

0

5

годаря этому, как видно из формул (10) и (11), передаточные функции и Ый92обращаются в нули, что означает независимость температуры 0 разваривания от возмущений ДГ. и йб , т.е. поддержание 0 .

Дополнительная подсистема стабилизации расхода пара в КГОП работает следующим образом (фиг. 2).

Формируются выходные сигналы блока модели 27. Рассчитанное значение 0 0 поступает в блок модели 35. Сюда же подается информация о текущих значениях расхода и температуры Sg массы перед КГОП, расхода V острого пара в КГОП) а также информация о теплосодержании (энтальпии) I острого пара. В блоке модели 35 вычисляется задание v на необходимый в статике (т.е. в установившемся режиме) расход пара в КГОП

, ,ю

где С - удельная теплоемкость развариваемой массы.

С выхода блока модели 35 сигнал подается на сумматор 31, куда подаются также выходные сигналы от динамических компенсаторов 29 и 30, а также от регулятора 28 температуры разваривания. Таким образом, выходной сигнал сумматора 31 складывается из четырех составляющих:

V K,((Fi)+K(ez)+K(uO),

(19)

где К/(-К4. - соответствующие функции; U0 9-е Ь

В выражении (19) первое слагаемое отражает требования, накладываемые статикой процесса; второе и третье слагаемые обеспечивают компенсацию соответствующих динамических возмущений; четвертое слагаемое обеспечивает дополнительную стабилизацию температуры б разваривания путем регулирования по отклонению, если первых трех слагаемых для этого недостаточно и возникает ьб 9, I

Технико-экономическая эффективность предлагаемого изобретения базируется на том, что при его использовании система автоматического управления установкой непрерывного разваривания обеспечивает снижение потерь сырья (которое при пересчете в целевой продукт обеспечивает увеличение выхода спирта ориентировочно на 0,05

От насоси В

(hSuTtiuKu Н

(.1

wa х

а

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| () СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗВАРИВАНИЯ КРАХМАЛ- СОДЕРЖАЦЕГО СЫРЬЯ | |||

Авторы

Даты

1989-12-15—Публикация

1986-11-06—Подача