Изобретение относится к термической обработке металлов и сплавов и может быть использовано преимущественно для графитизирующего отжига чугунных отливок с целью снятия от- бела.

Цель изобретения - повышение качества отливок и производительности процесса.

Индукционный циклический нагрев под графитизирующий отжиг ведут до температуры в каждом цикле 950-1050 С, подстуживание между циклами осуществляют на воздухе до 4$0-350°С. При этом время нагрева в каждом цикле должно составлять со скоростями в области фазовых превращений не менее 10U С/с, а количество циклов нагрева

выбирают равными в зависимости от массы и конфигурации изделия. ,

Нагрев до таких температур за такое время (со скоростями в области фазовых превращений 100 С/с) в первом цикле приводит к созданию в нагреваемом слое дополнительных внутренних напряжений II рода, инициирующих возникновение повышенного числа центров графитизации в образующемся аустени- те и способствующих ускорению его распада при охлаждении. Последующие циклы нагрева обеспечивают максимальную полноту графитизирующего отжига отбеленного слоя и наиболее полное снижение его твердости.

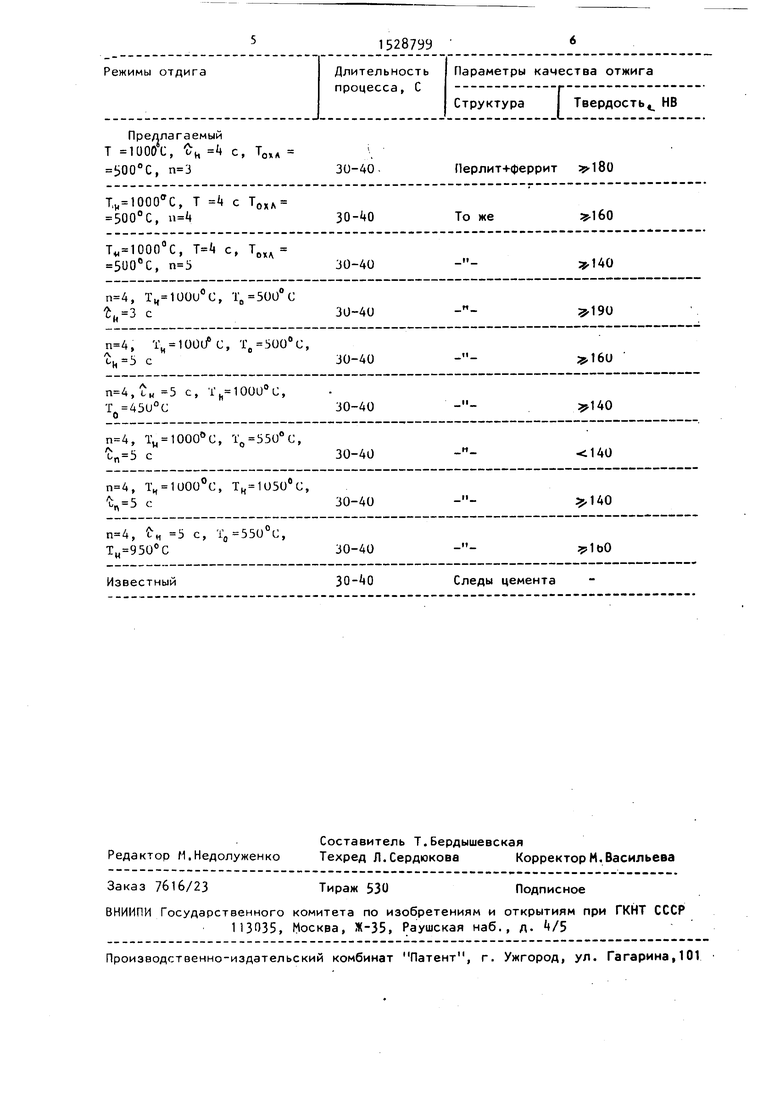

Данные экспериментальных исследований сведены в таблицу.

сл

ю

00

Исходя из приведенных данных таблицы следует, что нагрев в каждом цикле до температур, превЪшающих 1050°С, приводит к возникновению оплавления в дефектных участках нагреваемого слоя (в местах пор, газовых пузырей, легкоплавких эвтектик и т.д.), нагрев до температур меньших 950°С заметно замедляет процесс графитизации

Подстуживание между циклами до температур выше 550 С приводит к замедлению процесса графитизации отбеленного слоя, а до температур ниже С повышает энергоемкость процесса отжига.

При продолжительностях нагрева в каждом цикле меньших 3 с возрастает опасность образования трещин в отливках, а сам процесс становится трудноуправляемым. При продолжительностях нагрева в каждом цикле больших 5 с резко возрастает глубина нагреваемого слоя, а значит, и энергоемкость процесса, следовательно, снижается производительность процесса и его качество.

При количестве циклов нагрева меньше трех не обеспечивается требуемая твердость отжигаемого слоя, а при количестве циклов нагрева больше пяти циклический нагрев под графитизирую- щий отжиг становится нецелесообразсым

Пример. По предлагаемому способу обработана партия литых чугунны;. подшипниковых щитов электродвигателей типа АИ70, АЙ80, АИУО, АИ 100 с исходной твердостью подвергаемых обработке поверхностей 52-5 единицы HRC {51 ЬЗ единицы НВ) .

Опыты проводились на чугуне марок СЧ18-СЧ20 (Аг, 610-630Ч).

Нагрев осуществлялся специальным индуктором от машинного преобразователя мощностью 100 кВт на частоте 8000 Гц. После трехциклового нагрева ро режиму Т, 1050-1080Ч, с, TO 500° С, с твердость подвергае

10

15

8799

мых обработке поверхностей снизилась до 79-89 единиц НКВ (1 8-180 единиц НВ). Все крышки подверглись механической обработке резанием и показали хорошую обрабатываемость.

По известному способу изделие про- гревается в печи полностью. Поэтому происходит общее снижение механических свойств изделия, ухудшается качество поверхности, неизбежен разброс свойств в пределах одной садки, что приводит к сохранению в части деталей остатков нераспавшегося цементита. Предлагаемый способ позволяет применить локальный отжиг только тех мест, где производится механическая обработка резанием. Свойства остальной части деталей не ухудшаются. Повторяемость режима нагрева и его автоматизация позволяют получить стабильные результаты во всей партии деталей.

Предлагаемый способ является новым в практике изготов1:ения и термической обработки чугунных отливок. Обеспечивая высокую производительность и стабильность процесса термической обработки, данный способ резко повышает культуру производства позволяет автоматизировать процесс термической обработки и встроить его в общий непрерывный цикл изготовления деталей.

20

25

30

5

0

5

Формула изобретения

1.Способ графитизирующего отжига чугунных отливок, включающий циклический нагрев до 950-1050°С, промежуточное Подстуживание и

охлаждение на воздухе, щ и и с я тем, что, с ния качества отливок и производительности процесса, нагреву подвергают локальные участки поверхности в течение с, подстуживание осуществляют до - 550°С,

2.Способ поп, 1,отличаю- щ и и с я тем, что количество циклов выбирают равным 3-5.

окончательное отличаю- целью повыше

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО НЕЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2152443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2001 |

|

RU2201967C2 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| ДЕТАЛЬ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374495C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ОТБЕЛЕННОГО ЧУГУНА | 1996 |

|

RU2090647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ СТАЛИ | 2008 |

|

RU2373022C1 |

| Комплексный модификатор | 1976 |

|

SU570656A1 |

Изобретение относится к термической обработке металлов и сплавов, в частности, может быть использовано для графитизирующего отжига чугунных отливок с целью снятия отбела. Цель изобретения - повышение качества отливок и производительности процесса. Способ включает циклический нагрев до 950 - 1050°С, между циклами производят подстуживание на воздухе до 450 - 550°С и окончательное охлаждение производят на воздухе. Время нагрева в каждом цикле устанавливают равным 3 - 5 с со скоростью в области фазовых превращений не менее 100°С/с, а количество циклов нагрева выбирают от 3 до 5 в зависимости от массы и конфигурации изделий. Продолжительность процесса при этом составляет не более 50 с. 1 з.п. ф-лы.

| ПРИБОР ДЛЯ РЕШЕНИЯ ЗАДАЧИ ВЫБОРА ОПТИМАЛЬНОГО РЕЖИМА ОБРАБОТКИ ИЗДЕЛИЙ | 1937 |

|

SU60307A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-15—Публикация

1987-12-30—Подача