Изобретение относится к металлургии, в частности к процессам ионно- лучевой обработки материалов для модификации поверхностных слоев и может быть использовано в машиностроении и других отраслях техники для повышения износостойкости и коррозионной стойкости при упрочнении режущего инструмента штампов.

Цель - повышение производительности.

Способ карбидизации поверхности металлов и сплавов включает ионное легирование путем периодической бомбардировки поверхности ионами углерода с частотой 2-10 Гц в течение 100- 300 МКС, а в интервалах между бомбардировками наносят углеводосодержащие соединения методом адсорбции из газовой фазы при давлении 1(Г-10 Па.

Интервал давления обусловлен, с одной стороны, скоростью образования адсорбционной пленки угле- родсодержащих соединений, которая достигает 10-100 нм в 1 с, с другой - электрической прочностью ускоряющего промежутка, который при напряжениях

10-100 кВ наминает пробиваться при давлении выше 10 Па

Использование метода адсорбции уг- леродсодержащих соединений из газовой фазы для нанесения их на поверхность изделий при давлении 0 -10 Па поз- вoляet вести процесс при низких температурах и использовать в качестве рабочего веи(ества пары масла диффузионных насосов, fcoTopbie в процессе от- 1качк 1 неизбежно поступают в рабочую камеру в достаточном количестве, что позволяет обходиться без специальных

10

углерода с энергией 100-150 кэВ, что вызывает диссоциацию пленки с выделением атомов углерода на поверхности. Часть ионов проходит сквозь пленку и, внедряясь в поверхностный слой, образует карбиды. Другие ионы, сталкиваясь с атомами углерода покрытия, передают им свою энергию, что способствует их диффузии в поверхностный слой. Кроме того, в поверхностном слое под действием ионной бомбардировки создаются радиационные дефекты, обе -.печивающие условия для

(автономных) источников пара, упроща- 15 радиационно-стимулированнои диффузии.

Процессы ионного легирования повторяют с частотой 2-10 Гц,

ет условия эксплуатации оборудования и ведет к повышению производительности.

Использование для имплантации атомов углерода в поверхностный слой из- деяия путем бомбардировки ионами угле рода гюзволр)ет не только ввести ионы углерода внутрь изделия, но обеспечивает внедрение в поверхностный слой изделия атомов углерода из покрь1тия, адсорбированного на поверхности, а также стимулирует процессы диффузии атомов углерода в поверхностный слой изделия i-rro приводит к увеличению производиггел .пости процесса. Частота периодически ионной бомбардироаки 2- 10 Гц и ее длителыюс- ь 1ПО--ЯОО мкс, выбраны с учетом скорости образо зания адсорбированной пленки и распь1Г,ения поверх :о , г и. При этом адсорбиров:жнг.:я пленка дост11гает д(;стагочной толщины, а именно 10-50 нм, в результате эффективной передача, энергии ионами ато;. углерода и гфоисходит их внедрение в поверхносл-ный слой с образованием карбидов и, кроме того, обеспечивается перемеш1 1вание легированного слоя с углеродом покрытия. За время 100- 300 МКС указанные процессы успевают завершиться 5 а катодное распыление не приводит к разрушению покрытия.

Сущность способа заключается в следующем™

В резупьтате процессов адсорбции газов и газовой фазы углеродсодержа- щих соединений и конденсации паров на поверхности изделия непрерывно нарастает пл-энсчное покрытие из углеро- досодержащих соединений. За время 0,1-0,5 с юлщина пленки достигает нм, ioc.ne этого поверхность подвергается импульсной бомбардировке ионами углерода с помощьнз плазмсино- го ускоритепя, г енерирукхдего ионы

углерода с энергией 100-150 кэВ, что вызывает диссоциацию пленки с выделением атомов углерода на поверхности. Часть ионов проходит сквозь пленку и, внедряясь в поверхностный слой, образует карбиды. Другие ионы, сталкиваясь с атомами углерода покрытия, передают им свою энергию, что способствует их диффузии в поверхностный слой. Кроме того, в поверхностном слое под действием ионной бомбардировки создаются радиационные дефекты, обе -.печивающие условия для

5 радиационно-стимулированнои диффузии.

5

0

35

0 40

45

50

55

Процессы ионного легирования повторяют с частотой 2-10 Гц,

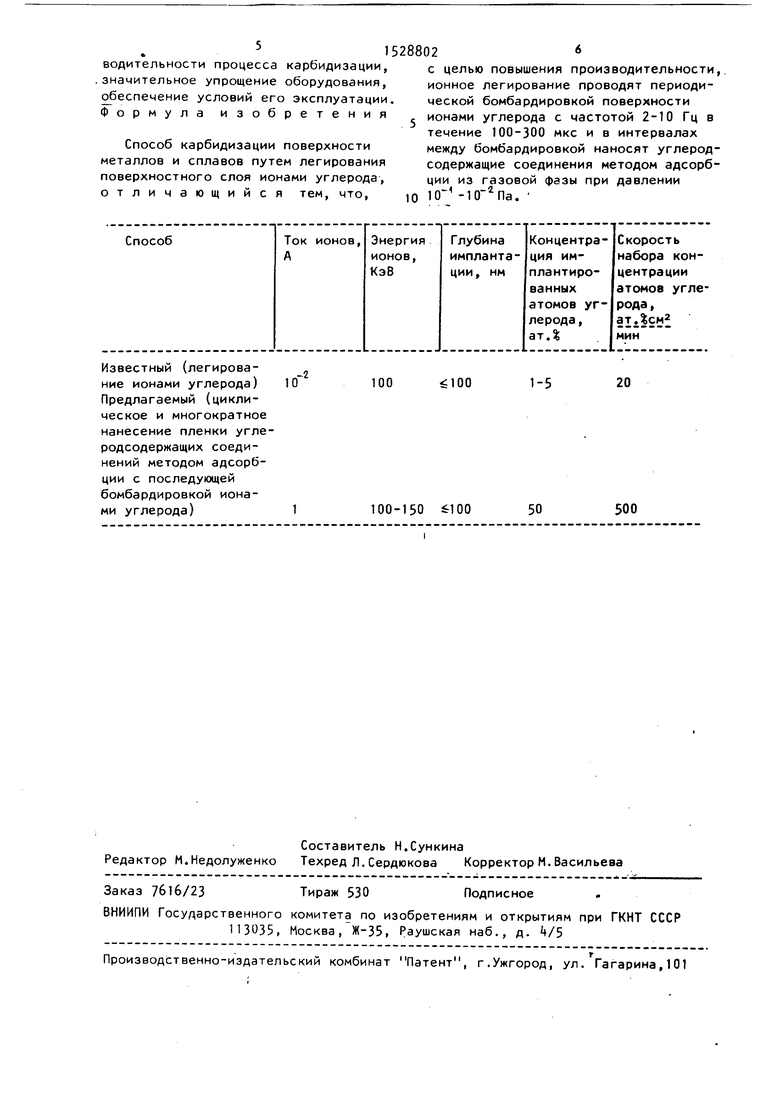

Пример. Осуществляют карбиди зацию циклически в вакуумной камере при давлении 10 -10 Па, откачиваемой паромасляным насосом без вымораживающей ловушки. Пары рабочего масла, содержащего углеводородные компоненты, адсорбируются на поверхности изделия и образую пленку. Затем осуществляют бомбардировку ионами углерода. Для этого используется импульсный плазменный ускоритель, генерирующий ионы углерода с эк.ергмей 100-150 кэВ при длительности им.пуги.са 100-300 мкс с током пучка 1 А, ри этом операции нанесения и бомбардировки проводят ) |)огократнОг В данном случае способ легко реализуется без дополнительных источников углеродсодержащего вещества, что существенно облегчает условия эксплуатации и обеспечивает увеличение производительности процесса кар- бидизации Свойства поверхности после

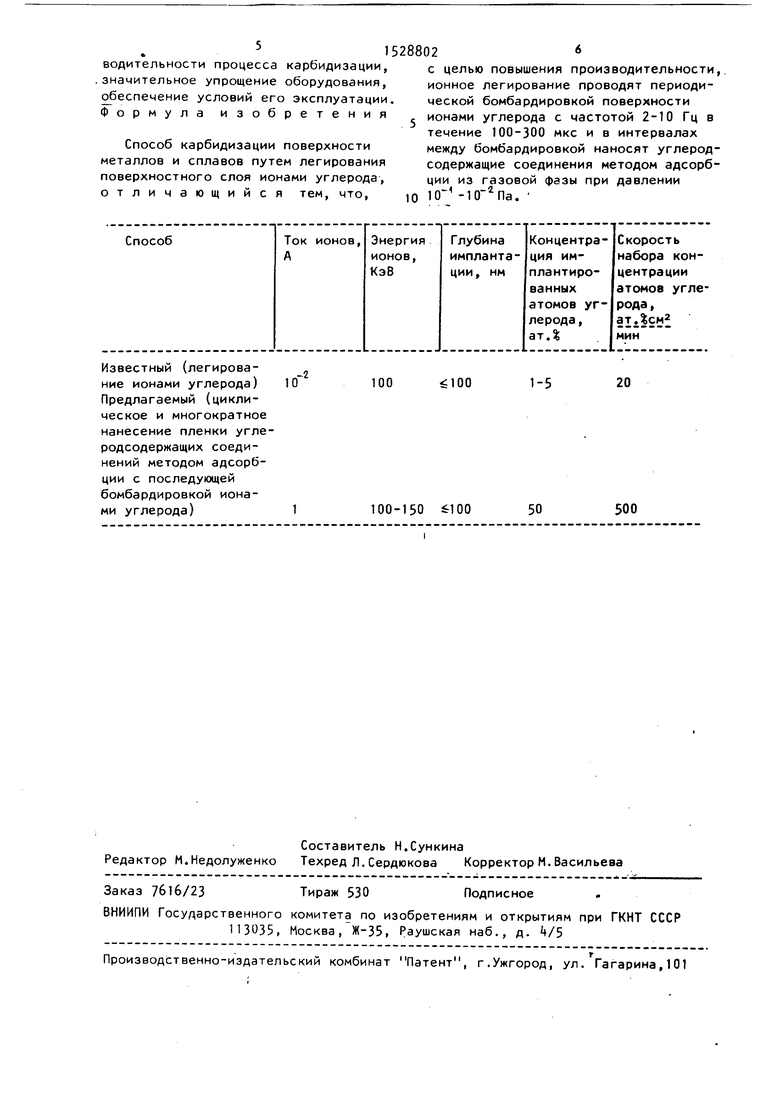

имплантации приведены в таблице.

Анализ данных таблицы показывает, что концентрация имплантированных атомов углерода и скорость набора концентрации атомов углерода в поверхностном слое обрабатываемых изделий при обработке по предлагаемому способу существенно выше по сравнению с обработкой по известному способу, что свидетельствует о более высокой про- извоодительности способа,

1о

Таким образом, предлагаемый способ карбидизации благодаря введению операции осаждения пленки углерода методом адсорбции углеродсодержащих соединений из газовой фазы и их диссоциации при бомбардировке ионами углерода, а также чередованию процесса осаждения и ионного легирования обеспечивает существенное повышение производительности процесса карбидизации,

.значительное упрощение оборудования,

обеспечение условий его эксплуатации

Формула изобретения

Способ карбидизации поверхности металлов и сплавов путем легирования поверхностного слоя ионами углерода, отличающийся тем, что.

28802

с целью повышения производительности, ионное легирование проводят периодической бомбардировкой поверхности , ионами углерода с частотой 2-10 Гц в течение 100-300 мкс и в интервалах между бомбардировкой наносят углерод- содержащие соединения методом адсорбции из газовой фазы при давлении 10 -10 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЯ КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 1992 |

|

RU2031476C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ УГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2602589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ СТОМАТОЛОГИЧЕСКИХ ИМПЛАНТАТОВ С БИОАКТИВНЫМ ПОКРЫТИЕМ | 2015 |

|

RU2597750C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1990 |

|

SU1723840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕМПФИРУЮЩЕГО ПОКРЫТИЯ | 2015 |

|

RU2598425C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО ИМПЛАНТАТА С ИОННО-ЛУЧЕВОЙ МОДИФИКАЦИЕЙ | 2013 |

|

RU2530568C1 |

| Режущий инструмент и способ его изготовления | 1983 |

|

SU1454634A1 |

Изобретение относится к металлургии, в частности к процессам ионно-лучевой обработки для модификации поверхностных слоев, и может быть использовано в машиностроении и других отраслях техники для повышения износостойкости и коррозионной стойкости при упрочнении режущего инструмента, штампов. Цель - повышение производительности. Способ карбидизации поверхности металлов и сплавов включает ионное легирование путем периодической бомбардировки поверхности ионами углерода с частотой 2 - 10 Гц в течение 100 - 300 мкс, а в интервалах между бомбардировкой наносят углеродсодержащую пленку методом адсорбции из газовой фазы при давлении 10-1 - 10-2 Па. Способ благодаря достижению скорости набора концентрации атомов углерода в поверхностном слое обрабатываемых изделий 500 ат.%.см2/мин обеспечивает существенное повышение производительности процесса карбидизации. 1 табл.

Известный (легирование ионами углерода) Предлагаемый (циклическое и многократное нанесение пленки угле родсодержащих соединений методом адсорбции с последующей бомбардировкой ионами углерода)

100

100

1-5

20

100-150 100

50

500

| Баранников В,Л | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Тезисы докл | |||

| VI Всесоюзного симпозиума по сильноточной электронике | |||

| Томск, 1986, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1989-12-15—Публикация

1987-09-28—Подача