Изобретение относится к ионно-лучевой технологии обработки поверхности металлов и сплавов и может быть использовано при создании защитных износостойких и коррозионно-стойких поверхностных слоев металлов в машиностроении и инструментальной промышленности.

Целью изобретения является повышение износостойкости за счет увеличения эффективности легирования.

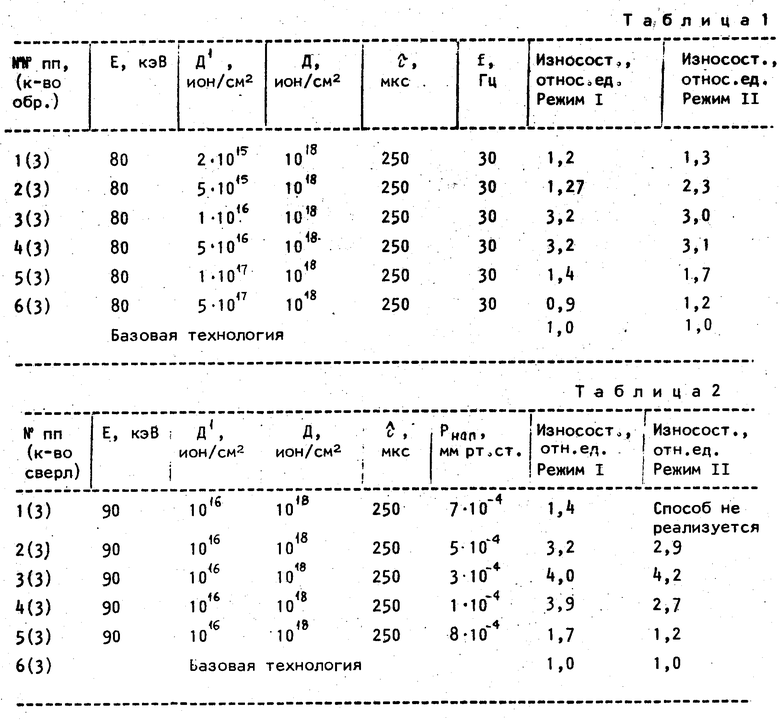

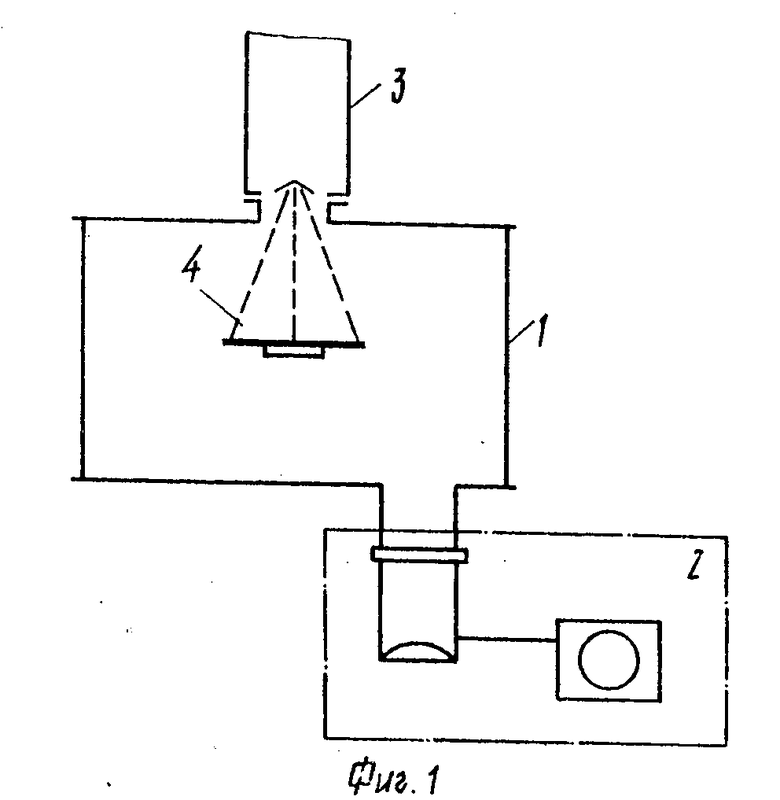

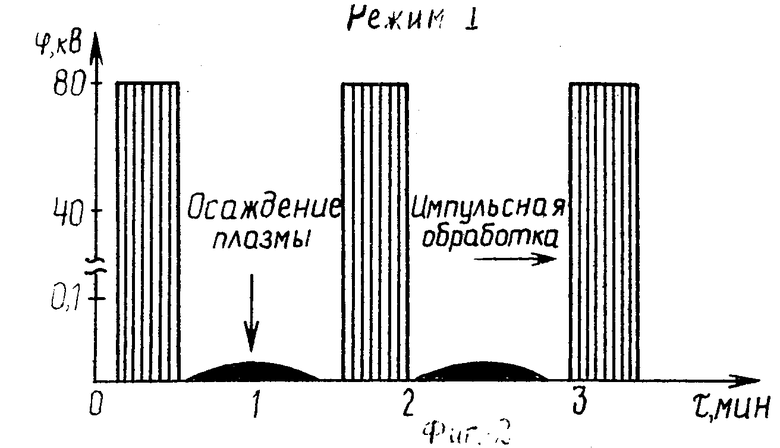

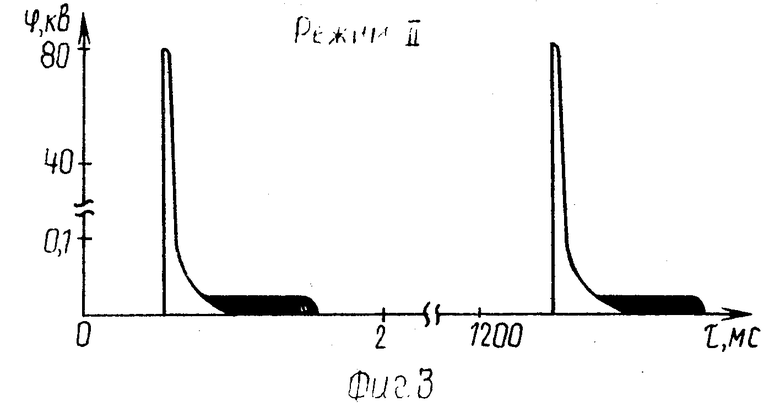

На фиг. 1 изображена блок-схема устройства, реализующего способ. На схеме показаны рабочая камера 1, система 2 насосов, источник 3 ионов и изделие 4. На фиг. 2 представлен график, характеризующий последовательный режим обработки изделия; на фиг. 3 соответствующий одновременный режим.

Техническая сущность предлагаемого способа состоит в следующем. Импульсное воздействие ионов с энергией 60 100 кэВ на поверхность изделий даже при достаточно высокой плотности тока не приводит к значительному нагреву.

Возникновение ударной волны, присущей только импульсной имплантации, обеспечивает модификацию структуры на большую глубину, чем при непрерывной имплантации. В условиях напуска азота и присутствия на поверхности тонкой пленки из осажденных ионов обеспечивается глубокая диффузия этих элементов.

Чередование имплантации с контролируемым осаждением этих же ионов из плазмы в условиях напуска азота позволяет получать перемешанные слои с высоким содержанием нитридов и карбидов имплантируемых металлов и реакционноспособных примесей (например, в стали Р6М5 образуются оксикарбонитриды хрома и ванадия - примеси, входящие в состав стали в количестве до 3 мас.). Образование нитридов и карбонитридов в данном способе происходит более эффективно по сравнению со способом-прототипом, поскольку в процессе осаждения низкоэнергетичных ионов из плазмы происходит интенсивная ионизация и захват ионов и других газов из остаточной атмосферы в рабочей камере.

Граничные значения дозы предварительного облучения выбраны из условий достаточности процесса активации поверхности, очистки и легирования ионами металла перед осаждением слоя оксикарбонитридов. Облучение дозой ниже 5•1015 не обеспечивает достаточной активации и легирования поверхности для создания хорошего сцепления осаждаемого в последующей операции слоя, выше дозы 5•1016 облучать нецелесообразно, поскольку эффективность процесса образования карбонитридов снижается, что отрицательно сказывается на изностойкости инструмента. Из табл. 1 видно, что износостойкость инструмента при возрастании дозы предварительного облучения не изменяется до значения дозы 5•1016, а затем снижается.

В табл. 1 Д1 доза предварительного облучения, Д полная доза имплантации при обработке изделия. Износостойкость сверл определялась при сверлении пластин из стали 45 и сравнивалась с износостойкостью сверл, обработанных на" Булате".

Нижний предел энергии 50 кэВ определяется тем, что ионы металла с этой энергией имеют пробег до 30 нм в металлах, что обеспечивает создание перемешанного слоя при осаждении покрытия толщиной 10 25 нм. Превышение энергии ионов 100 кэВ приводит в импульсном режиме к существенному выделению тепла в тонком поверхностном слое и его испарению. Кроме того, это нецелесообразно с электротехнической стороны, поскольку требует более мощных блоков питания, усложняет устройства, связанные с изоляцией и защитой от индуктивных наводок.

Длительность импульса выбиралась из условий достаточного введения мощности для радиационно-стимулированных процессов, но не превышающей значений, при которых существенную роль начинают играть термические процессы.

Частота следования выбиралась из условий теплоотвода и скорости осаждения ионов из плазмы, а также разумного времени набора необходимой дозы.

Напуск азота в рабочую камеру обеспечивает формирование нитридов и оксикарбонитридов в процессе осаждения плазмы и последующего высокоэнергетического импульсного воздействия. Использование аналитических методик, таких как вторичная ионная масс-спектрометрия (ВИМС) и рентгенофазовый анализ (РФА), позволило выбрать наиболее благоприятные режимы обработки для формирования оксикарбонитридных соединений, которые, например, на режущем инструменте значительно снижают адгезионное изнашивание и тем самым повышается срок службы.

Указанный диапазон давлений при напуске азота ограничен по верхней границе 8•10-4 мм рт.ст. техническими условиями: надежностью и инерционностью переключателей сильноточных цепей, стабильностью параметров. Нижняя граница давления 10-4 мм рт.ст. определена условиями синтеза нитридов. При меньшем напуске азота значительно сокращается содержание в поверхности нитридов и, в особенности, оксикарбонитридов (табл. 2).

Пример. Способ реализован на устройстве, блок-схема которого представлена на фиг. 1. Рабочая камера 1 откачивается системой 2 насосов (форвакуумным и паромасляным диффузионным) до давления 5•10-6 10-6 мм рт.ст. после чего включается источник 3 ионов. В режиме имплантации в течение нескольких минут производится облучение поверхности изделия 4 ионами металла в импульсном режиме с длительностью импульса τ= 250 мкс и частотой f 30 Гц с энергией 80 кэВ. После трехминутного облучения до набора дозы 5•1016 ион/см2 в камеру напускается азот до давления 5•10-4 мм рт.ст. с одновременным включением режима осаждение-имплантация. Режим осуществляется следующим образом. С помощью системы тиристоров запускается дуговой разряд и происходит осаждение на мишень низкоэнергетической плазмы, а в конце импульса, т.е. когда ток дугового разряда на заднем фронте уменьшится до 60 А, срабатывает цепь подачи сигнала высокого напряжения. При этом происходит рассасывание плазмы в ускоряющем промежутке с дальнейшей генерацией высокоэнергетических ионов. Затем процесс повторяется с частотой 30 Гц до набора полной дозы 1017 1018 ион/см2.

На фиг. 2 приведены схематические графики, характеризующие режимы последовательной и одновременной имплантации с осаждением низкоэнергетических ионов из плазмы. По существу, режимы отличаются только технической реализацией схемы питания ионного источника. Физические основы в осуществлении модификации обрабатываемой поверхности не изменяются. Можно выделить только преимущественное направление в реализации режимов. Режим I поочередного осаждения и имплантации ионов более приемлем для создания толстых перемешанных слоев и наращивания тонкого защитного покрытия, режим II для получения высоколегированных поверхностных слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1990 |

|

SU1707997A1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2155243C2 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ ГАЗОВ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2509174C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1997 |

|

RU2152455C1 |

| ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ ИЗДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2567428C1 |

Использование: ионно-лучевая технология обработки поверхности металлов и сплавов. Создание защитных износостойких и коррозионно-стойких поверхностных слоев металлов в машиностроении и инструментальной промышленности. Сущность изобретения: очищают поверхность облучением ионами металла в импульсном режиме, напускают азот, продолжают облучение до определенной дозы, одновременно нанося покрытие ионами того же металла. 2 табл.,3 ил.

Способ повышения износостойкости поверхности изделий из металлов и сплавов, включающий очистку поверхности изделий и последующую имплантацию ионов металла в атмосфере азота, отличающийся тем, что, с целью повышения износостойкости за счет увеличения эффективности легирования, очистку производят путем облучения поверхности изделий ионами металла в импульсном режиме с дозой 5 • 101 5 5 • 101 6 ион/см2, после чего напускают азот до давления 5 • 10- 4 1 • 10- 4 мм рт.ст. и осуществляют имплантацию ионов металла импульсами длительностью 10- 4 - 10- 3 с, с частотой следования 10 100 Гц, при энергии ионов 60 100 кэВ до набора дозы 101 7 101 8 ион/см2, с осаждением на поверхность изделия ионов того же металла при энергии ≅ эВ в промежутках между импульсами или одновременно с ними.

| 0 |

|

SU207646A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент ГДР N 227456, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-01-20—Публикация

1990-01-22—Подача