Изобретение относится к способам очистки азотоводородных смесей с по- вышенньм содержанием оксида углерода, пpимeняe fьrx для синтеза аммиака, методом короткоцикловой безнагревной адсорбции и может быть использовано в химической промышленности.

Целью изобретения является уменьшение энергоматериальных затрат на очистку газа с повышенныь; содержанием оксида углерода.

Согласно предлагаемому способу, процесс очистки на стадии короткоцикловой безнагревной адсорбции ведут с применением адсорбента, представляющего собой смесь силикагеля, активированного угля и цеолита при соотношении компонентов силикагель : акти- вированньп уголь : цеолит, равном 0,8-1,2 : 0,8-1,2 : 1,5-2,5 после чего поток направляют на гидрирование при объемной скорости lOOfJO - 20000 ч-l

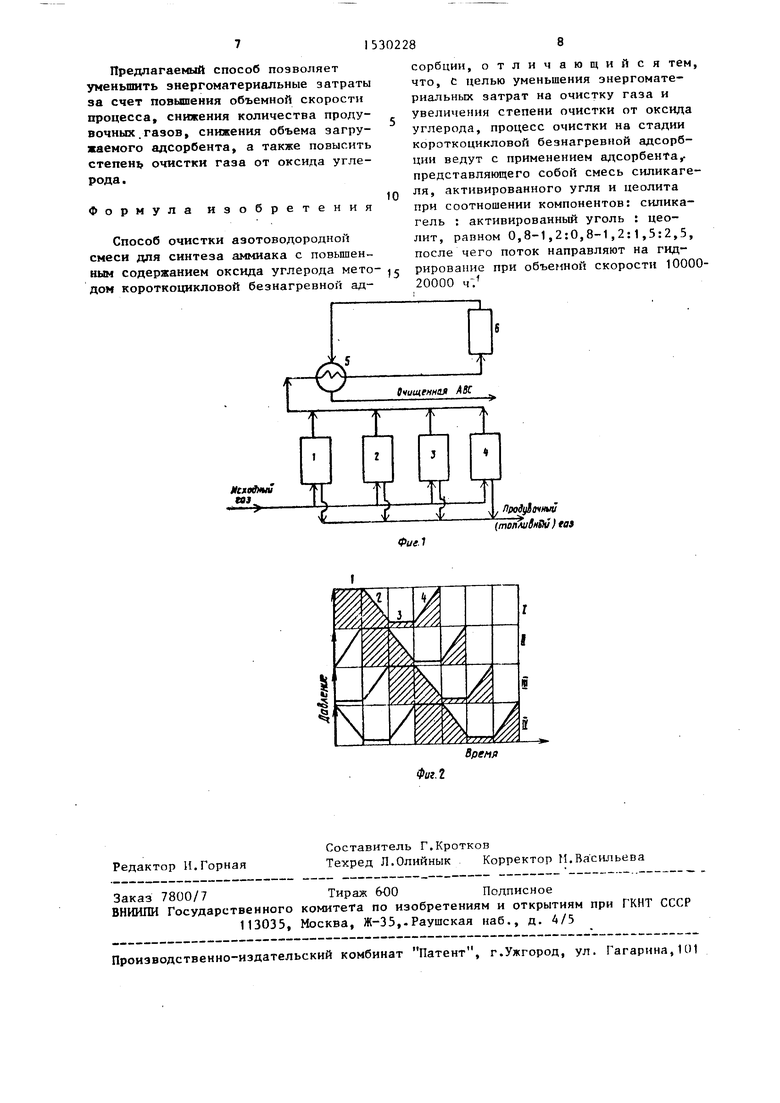

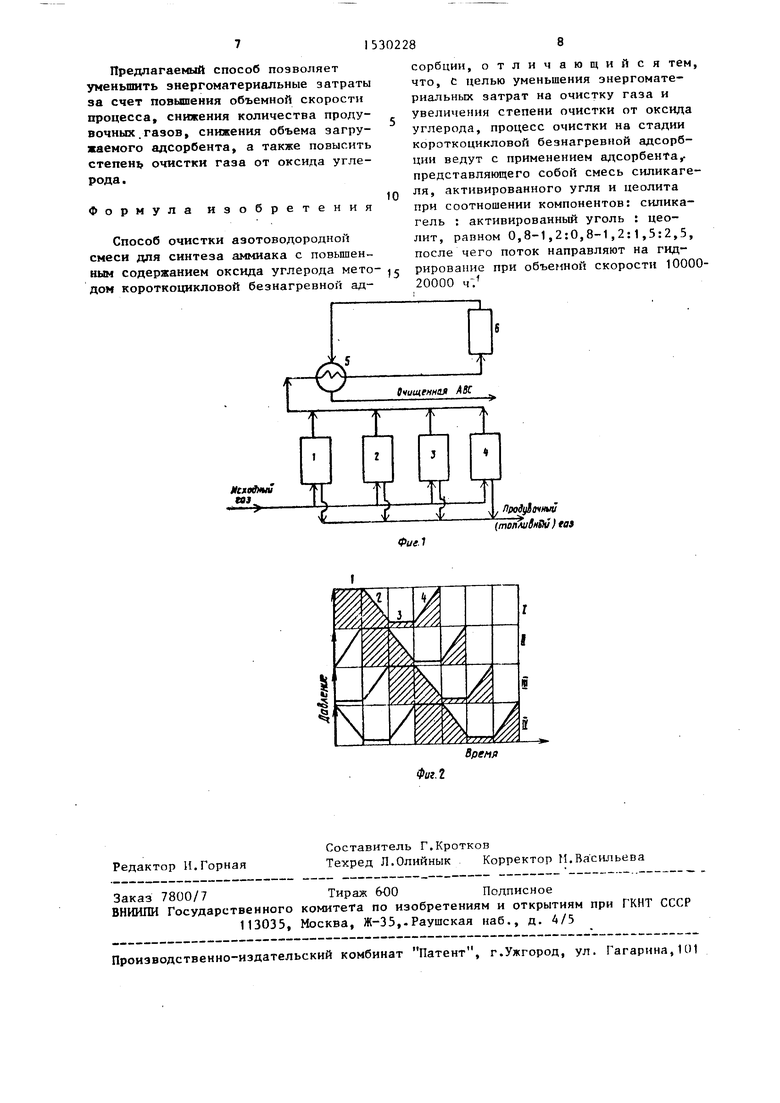

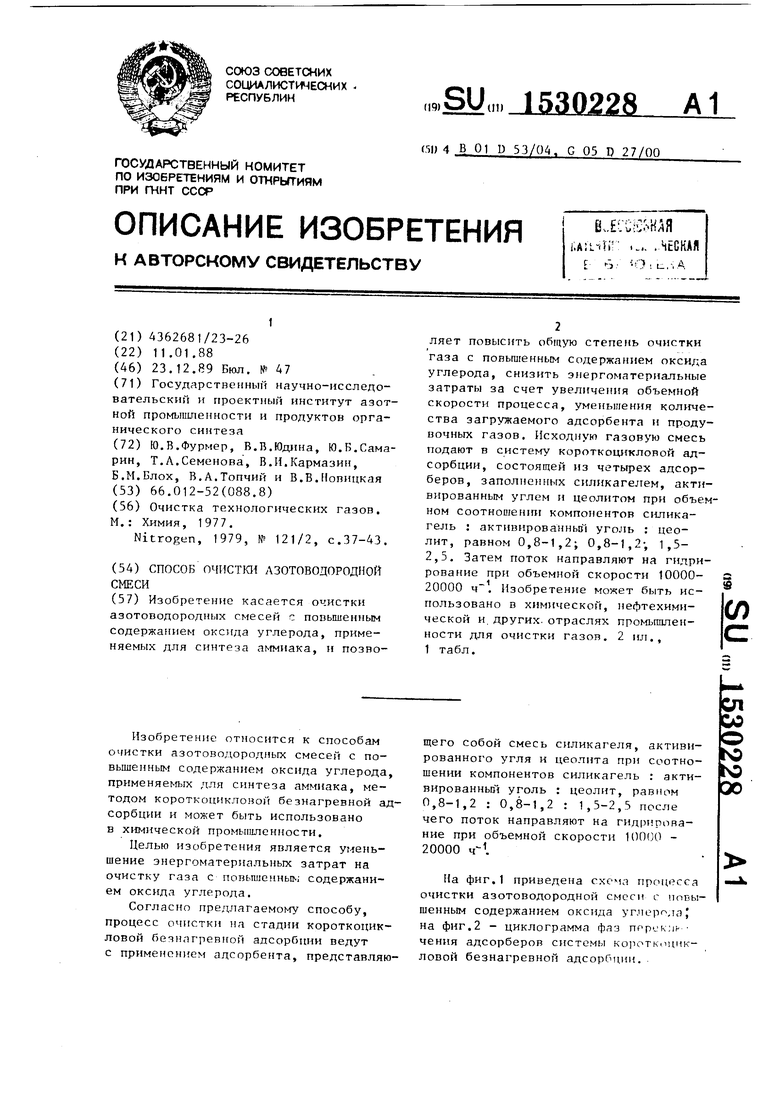

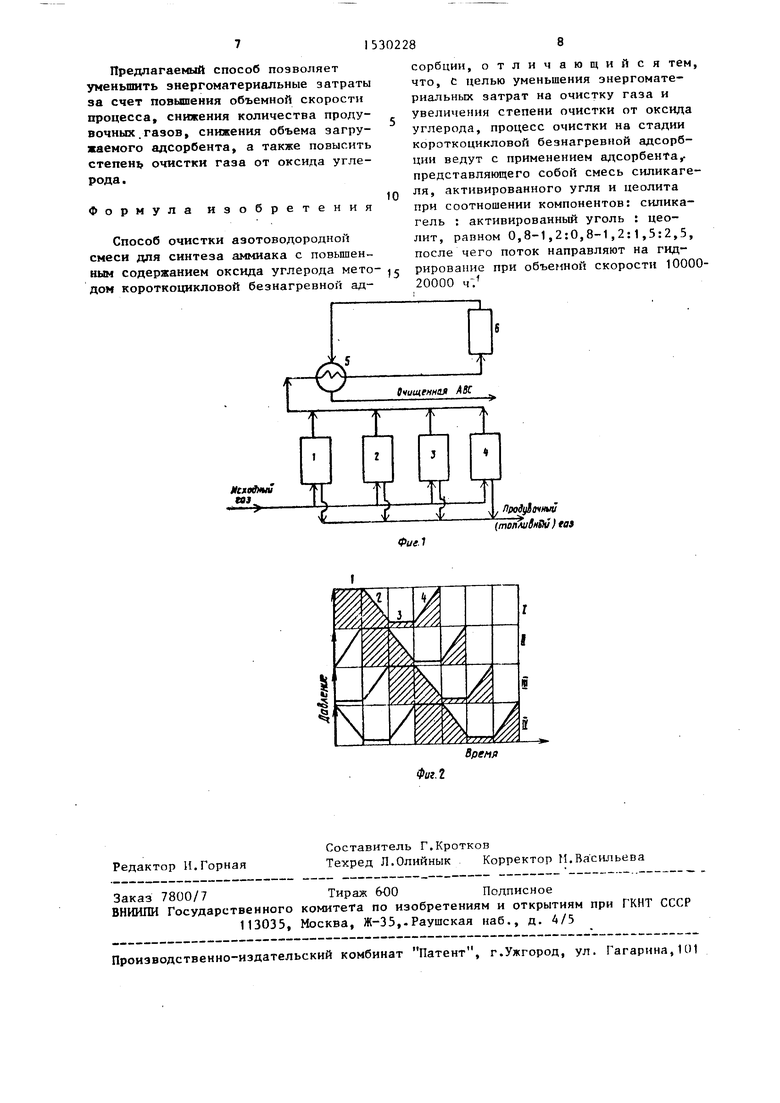

На фиг.1 приведена схеча процесса очистки азотоводородной смоси с повышенным содержанием оксида углерола на фиг.2 - циклограмма фаз порок; чения адсорберов системы короткоцик- ловой безнагревной адсорГ ции,

:п

:о

о

tsD О X)

Способ заключается в следующем.

Азотоводородная смесь направляется на очистку в систему короткоцикло- вой адсорбции, состоящую из четырех адсорберов 1-, каждый из которых работает в одной из основных стадий: адсорбция давления, продувки при низком давлении и повышении давления. Первая стадия, процесс адсорбции,осу- ществляется под высоким давлением:более тяжелые примеси (СО и др.) отделяются от более легкого водорода, который проходит через слой неадсорбированным. Вторая стадия является стадией снижения давления, которая обеспечивает максимально возможную регенерацию легких компонентов. В третьей стадии слой очищается при низком давлении с использованием водорода для удаления адсорбированных тяжелых примесей (СО и др.). Далее в слое повьш1ается давление вновь. Очищенная от СО и других примесей азотоводород- ная смесь поступает в теплообменник 5 и затем в метанатор 6, где происходит гидрирование остаточного количества оксида углерода.

Пример 1. Азотоводородная смесь состава, об.%: СО 25, С0„ 3,0, СН 5,0, , N 16, влажностью 39 г/нм поступает в короткоцикло- вую систему очистки. Условия работы: температура адсорбции 20 С, объемная скорость 250 ч, количество продувоч- ных газов 16% (от очищенного), адсорбент - силикагель, активированный уголь и цеолит в соотношении 0,8: ;О,8:1,5. Объем адсорбента 70 м . Остаточное, содержание СО после коротко-

цикловой адсорбции 0,2%. Газ с содержанием СО, равным 0,2%, поступает в метанатор, где на никельсодержащем катализаторе при 510°С и объемной скорости 10000 ч происходит гидрирование остаточного оксида углерода до метана. Объем катализатора гидрирования 20 м. Состав газа после гидрирования: СО 4 ррт; СО 1 ррт; СНд 3 ppmi i 76,5%; N 23,4%. Влажность 1 ppm. Общая степень очистки от СО 99,8%.

П р и м е р 2. Азотоводородная смесь состава, об.%: СО 15; СИ 6,0, 1Ц 50,- Nj 17,0, влажностью 45 г/ни поступает в короткоцикловую систему очистки.Условия работы: тем пература адсорбции 15 С, объемная скорость 200 4 количество продувочных газов 15,0% (от очищенного), адсорбент - силикагель, активированный уголь и цеолит в объемном соотношении 1,2:1,2:2,5. Объем адсорбента 80 м. Остаточное содержание СО после короткоцикловой адсорбции О,05%.Газ с содержанием СО, равным 0,05%, поступает в метанатор, где на никельсодержащем катализаторе при 520 С и объемной скорости 2000 ч происходит гидрирование остаточного оксида углерода до метана. Объем катализатора гидрирования 20 м . Состав газа после гидрирования: СО 3 ррга; СО 1 ррт; 2 ррт,- ,1%; N 24,8%. Влажность 1 ррга. Общая степень очистки от СО 99,95%.

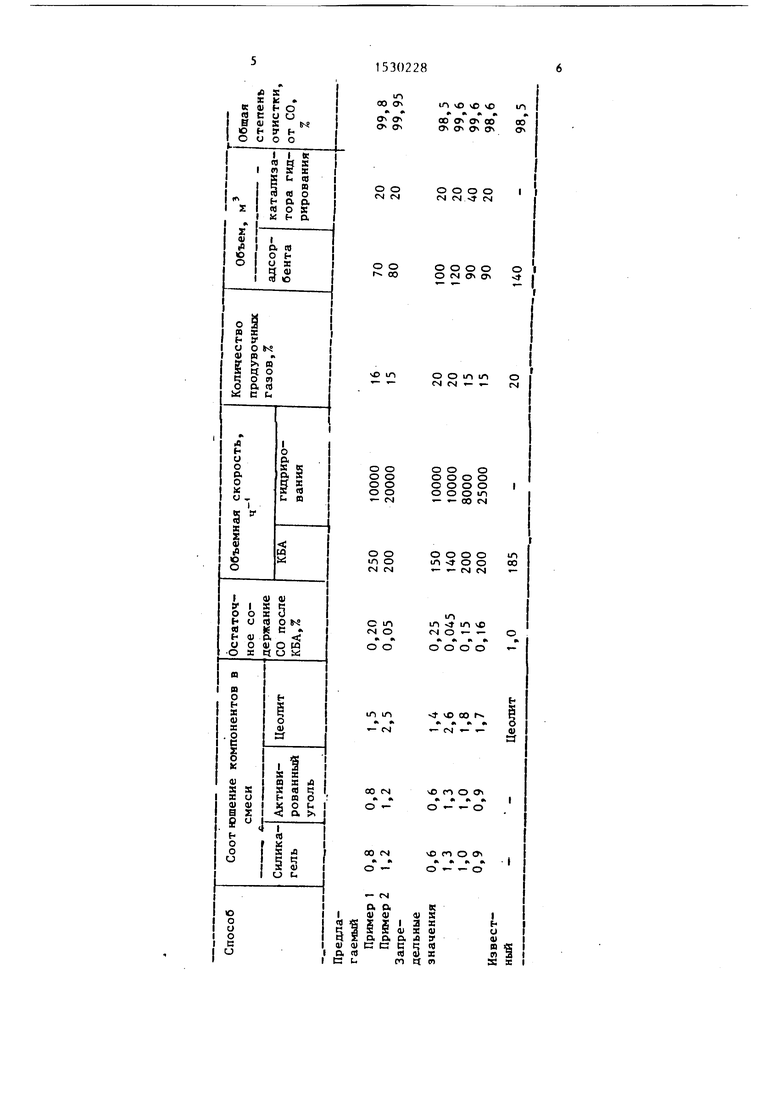

В таблице представлены сравнительные показатели известного и предлагаемого способов.

Предлагаемый способ позволяет уменьшить энергоматериальные затраты за счет повышения объемной скорости процесса, снижения количества продувочных .газов , снижения объема загружаемого адсорбента, а также повысить степени очистки газа от оксида углерода.

Формула изобретения

Способ очистки азотоводородной смеси для синтеза аммиака с повышенным содержанием оксида углерода методом короткоцикловой безнагревной ад

сорбции, отличающийся тем, что, с целью уменьшения энергоматериальных затрат на очистку газа и увеличения степени очистки от оксида углерода, процесс очистки на стадии короткоцикловой безнагревной адсорбции ведут с применением адсорбента,- представляющего собой смесь силикаге- ля, активированного угля и цеолита при соотношении компонентов: силика- гель : активированный уголь : цеолит, равном 0,8-1,2:0,8-1,2:1,5:2,5, после чего поток направляют на гидрирование при объемной скорости 10000- 20000 ч:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки водородсодержащего газа | 1987 |

|

SU1443942A1 |

| Способ осушки газов | 1979 |

|

SU831160A1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2157722C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА | 2005 |

|

RU2288209C1 |

| Способ производства аммиака | 1984 |

|

SU1288154A1 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА И СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2003 |

|

RU2244586C1 |

| АДСОРБЕР | 2019 |

|

RU2712702C1 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2627849C1 |

| СПОСОБ ОБРАБОТКИ ГАЗОВОЙ СМЕСИ | 1970 |

|

SU278636A1 |

Изобретение касается очистки азотоводородных смесей с повышенным содержанием оксида углерода, применяемых для синтеза аммиака, и позволяет повысить общую степень очистки газа с повышенным содержанием оксида углерода, снизить энергоматериальные затраты за счет увеличения объемной скорости процесса, уменьшения количества загружаемого адсорбента и продувочных газов. Исходную газовую смесь подают в систему короткоцикловой адсорбции, состоящей из четырех адсорберов, заполненных силикагелем, активированным углем и цеолитом при объемном соотношении компонентов силикагель: активированный уголь: цеолит, равном 0,8 - 1,2

0,8 - 1,2: 1,5 - 2,5. Затем поток направляют на гидрирование при объемной скорости 10000 - 20000 ч-1. Изобретение может быть использовано в химической, нефтехимической и других отраслях промышленности для очистки газов. 2 ил., 1 табл.

т

1

1

т

| Очистка технологических газов | |||

| М.: Химия, 1977 | |||

| Nitrogen, 1979, № 121/2, с.37-43. |

Авторы

Даты

1989-12-23—Публикация

1988-01-11—Подача