ел

00

о 00 ас

Изобретение относится к электроннолучевой сварке в вакууме неферромагнитных мета. клов и может быть использовано в машиностроении для соединения деталей толщиной более 50 мм.

Целью изобретения является обеспечение возможности качественной сварки изделий из неферрома1 нитных металлов толщиной более 50 мм ири ширине зазора 2-8 мм.

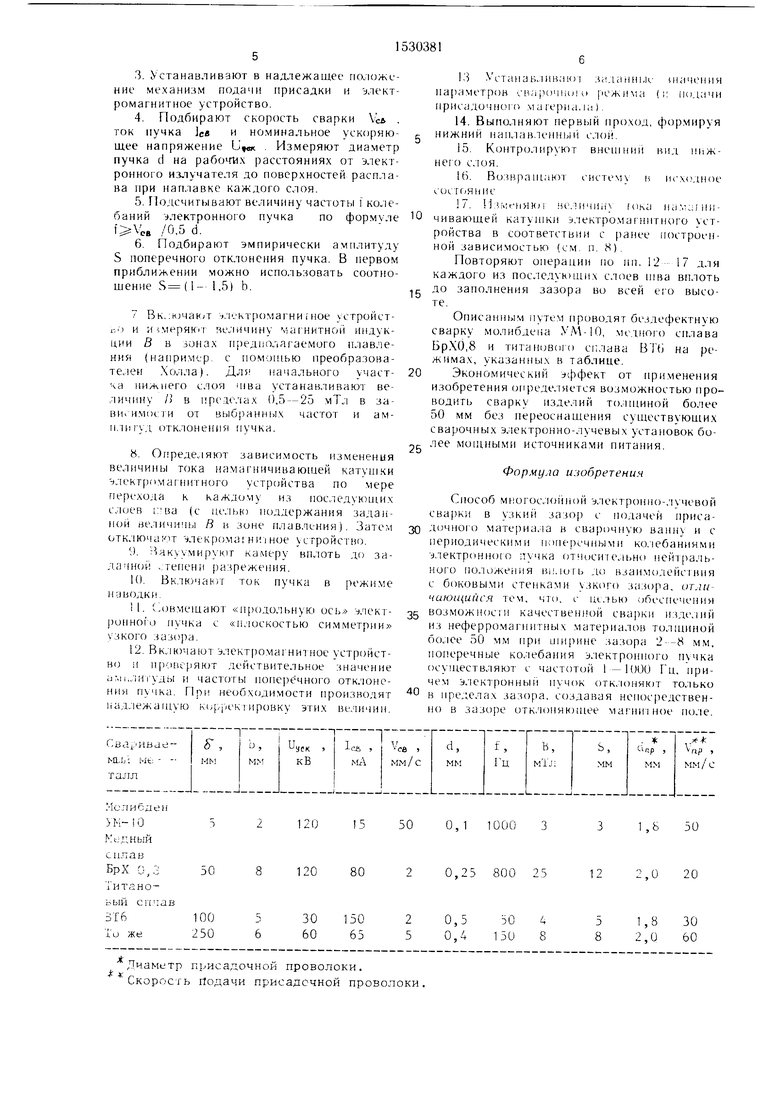

На фиг. 1 иоказаио формируемое сварочн(.е соединение, поперечное сечение; на фиг. 2 - К) же, продо.чьное сечение.

Электронный пучок 1 формируют с но- мощью электронного излучателя 2 и вводя в зазор 3, Н1ирина котор ого составляет 2-8 мм. Рабочее )асстояние от э;1ектрон- ного излучателя до обран1енной к нему новерхности свариваемых и та.лей составляет как прави.:1о, 100 500 мм. Электромагнитное устройство 4 (электромаг П1т. содер- жапи1Й, в частности, катушку с намагни- чивающе обмоткой и разомкнутый магни- топровод) )азмен1ено Н(5Д сва)ИБаемыми деталями. Проходя ищи но его обмотке ие- ременпый ток создает нсременное магнитное поле, периодически изме11яюп1ееся но величине и но направлению. Электромагнитное устройство 4 ориентировано так. чтобы формируемое им магнитное поле 5 оказалось поперечным относигельно придо.тьпой оси пучка . Оно периодическн птк. Юняет нучок 1 меж. и стенками заз(.1ра и толь ко в п()еделах этого ла.юра. Частота по неречных ко.чебаниГ пучка равна 1 lOOt; Гц, Присадочпьп материал 6 no.iaHv в з(1ну сварки, обеспечивая заполнение узк пч ia зора 3 металлом При формир );иИ111и K. I/K дого нап.лав.ичпюго с.юя 7 элект))има ня i ное устройство 4 перелнмцают вдо.ль узкою зазора 3 ;() cKoitocrbK) сварки. Особенности место II о л (жжения электромагнитного устройства 4 обеспечивают отк.понеппе пучка 1 в не 1осредственной блпзос- Ч1 от сварочной BanHiji. и по этому угол отк.юнении 1учка досгаточно ве,1ик, чтобы по.чде)жп- вать высокую удельпую плотность мощности в нятпе нагрева па оплавляемой пучком боковой стенке зазора. Это является одним из необходимых ус.товий исключения песн-лав-лений и пепроваров по боковым стенка.м узкого зазора вне зависимости от его глубины, т. е. oi тол- Н1ИНЫ свариваемых дета.чей «. Д птл1м условием является реализация выбранного диаиазопа частот попереч)П)1х Ko,Te6aHHii нуч ка 1, при котором удается обеспечить облучение оплавляемых боковых поверхн К - тей с таким нерекрытием он, 1ав, .зон, которое составляет не менее но,лонины диа метра пучка 1. Этому условию соотиегст- вует cooTHonienne

fJsVce /0-5 (1, где f частота, Fii;

V cB --скорость сварки, мм- с; d - диаметр пучка, мм.

Так как технический диапазон скорости электронно-лучевой сварки V«B составляет 1 60 мм/с, а эффективный диаметр пучка d сун1ествующих электрон| ь;х ;з.-:учателей составляет 0,1-2 мм, то граничные значения частоты находятся в пределах от 1 Гц до 1 кГц. При частоте Гц появляются несилан. Н Ьич по боковым степ- кам узкого зазора (особенно ири сварке тугоплавких металлов), а частоте кГп происходит перегрев снаг очной

ванны, НрИВОДЯН1.ИЙ к ПОВЫШСгПЮл ЧО)ИСТОСти „лигой зоны и ее обеднению легирую- Н1ИМИ э.лементами В гом с.тучае в cfiapO4- ной ванне возникают тер 0 онвективные т(чення, панравленные от о ц нтр.н к ле- ри( и перег ретые ма 150 20( з отно0

5

5

0

5

0

5

0

5

:: ер;л уры )ас(.

спте,льп1 степеней TI

О;1Н()еменно с возникают кол1 Г ания ультразвуковой часгоп ; Названные ( iC CKiie фак юры ннте1 сн-.т |- РУН)т дегазапи. рас11.;ава i-i ,(с-иаре1;ие э 1емен . ;)ц г и;,- сокой упругостью ); (о.юнр, luifiK, ма;)га iicii. и др.), н(.одя1ЦИ - К снижению ,,: ко1111.ент)ации влитой 3i Hi. i езавер1неннос i ь д.е1 а.;пию)1ных пр ничч он в связи с: высо Koii скорсд тг.ю крпста.||;|изации панны нриво- ДИ 1 к во 11-(икновеник1 нори(дости.

Величина d соотнА тствуел эффе.-линному .uiaMCTiA пучка на выбранп 1м рабоче.м расстоянии (/ -(лект юнного и лy aтeля до Г1оверхнос 1 И jiacn. iaBa Слютветствующ.ие измерения п :есо()бра.1но .ЛНЯТЬ пере.л CB;i|) :, lit на ;)(1разнах (вне зазора) при ,ч.;м рабочем расстоянии и заданных пара- чет)ах пучка по одной из обн|еизвестн1,:х метг)дик (проволочным зондом, щелевы.м методом и т. д.). Что касается ,ли- уды К(хчебаний пучка, го ее по.аби()ак.п эм1П1рически в каждо.м конкретном с,лучае, исходя из необходимости обязате,1Ы101 о п.лав- лення боковых слепок зазора С.ледо- вагельно, чем меныпе 1нирина .,азора, т;, м бо, 1;лне должно быть отнон1ение ампли- луды колебаний пучка к этой нирине, напр имер при зазорах порядка 2 мм ам- п.литуда отклонения должна быть равп1)( 2,5-3 мм (при амплитудах менее 2,5 м.м. поив,ляются несплав.ления ио t ген ка.1 зазора, а при амплитудах бо,лее 3 мм уве.личиваются )чные деформапи нри.мер, при сварке высокопрочных нолсгированных сплавов снижаются n.iaciii- ческие свойства).

Оиерапии способа проводят в следующей последовательности.

1. Собирают свариваемые детали, обеспечивая узкий зазор в от 2 до 8 мм между их соединяемыми поверхностями (величина « зависит от то,Л1Ципы Ь деталей).

2 )ужают собранные детали в ва- ку миую камеру.

3.Устанавливают в надлежащее положи- ние механизм подачи присадки и электромагнитное устройство.

4.Подбирают скорость сварки V , ток пучка 1св и номинальное ускоряющее напряжение U««K . Измеряют диаметр пучка d на рабо1ГИх расстояниях от электронного излучателя до поверхностей расплава при наплавке каждого слоя.

5.Г1од.считывают величину частоты f колебаний электронного пучка по формуле /0,5 d.

6.Подбирают эмпирически амплитуду S поперечного отклонения пучка. В первом приближении можно использовать соотношение S (1- 1,5) b.

7 Вк.:к)чак/г электромагнитное устройст- г.-) и ишеряК г величину магнитной индукции В в зонах предполагаемого плавления (например, с 1омоп1ью преобразователей Холла). Для начального участ- ча нижнего слоя пва устанавливают величину /) в пределах (),5 -25 мТл в за- BHi и.мос 1 и от выбранных частот и ам- 1П1МЛД отклонения пучка.

fS. Определяют зависимость изменения величины тока намагничиваюпаей катушки элект 1()маг нитного устройства по мере перехода к каждому из 1гаследуюп1их c;i(jeB : ва (с це.:1ьк) поддержания заданной величины В в зоне плавления). Затем отк.чючают элекро.ма: HiriHcje устройство.

9. HiaKyyMnpyRiT камеру вплоть до зала мной ,:тег1ени разрежения.

К). Включают ток пучка в режиме поводки.

11.(.овмещают «п)одольную ось элект- jioHHOi u пучка с «плоскостью симметрии узкого зазора.

12.Вк.лючаю электромагпи1пое устройство п п К1Г еряют действительное значение ам1,.1И|уды и частогы поперечного отк.чоне- нпя пучка. При пeoбx(JДпмocти производят надлежащую К(;р|-/екгпровку этих величип.

0

5

0

5

0

. Устапавливак) заданные параметров cn.:i(io4iiui и 1СЖ11 1а ( присадочного м а гериала ).

14.Выполняют первый проход, формируя нижний наплавлепный слой.

15.Контролируют вне1пнип впд нижнего слоя.

16.Возврап1ак)т систему и (;дн()е

COCTfiHHilC

17.11:.мг-нян)1 iuMUMiiiix (ока .ма1пи- чивающей катушки э.чектро.магпптного устройства в соответствии с )анее постро н- пой зависимостью (см. п. 8).

Повторяют операции по пп. 12 17 для каждог о из последующих слоев 1пва вплоть до заполнения зазора во всей его высоте.

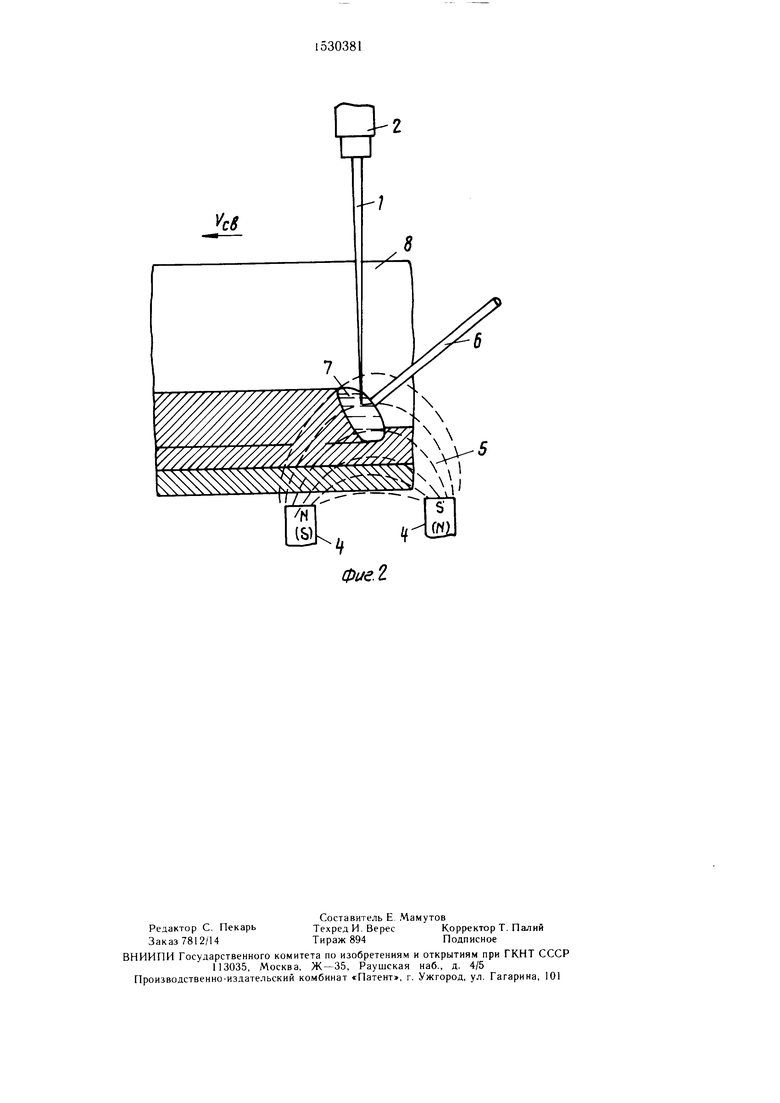

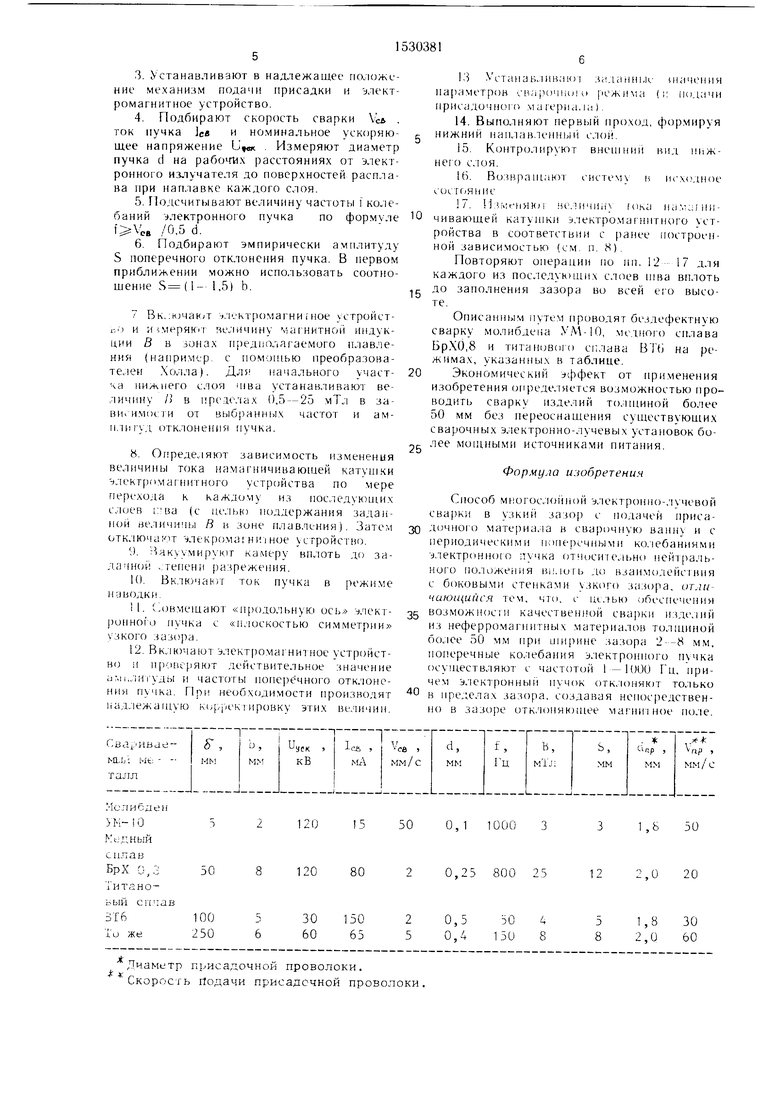

Описанным путем проводят бездефектную сварку молибдена УДА-10, медного сплава

БрХО,8 и титанового сплава B Ri на режимах, указанных в таблице.

Экономический эффект от прп.менепия изобретения ог1ределяется возможностью проводить сварку изделий толпжной более 50 мм без переоснащения существующих сварочных электронно-лучевых установок более моп1ными источниками питания.

Формула изобретения

Способ м югoc;loiiн()й э,:1ектронп()-, 1учевой сва|)ки в узкий зазо) с подачей присадочного материала в сварочпую ванпу и с периодическими г:)перечпыми ко.1ебаниями электронного ;1учка отчисигельно нейг)аль- ного положения вп.югь до взаимс.мействия с боковы.мп стенками узкого зазора, отлч- чающиися тем, что, с цс,тью обеспечения возможпостп качествен)ой сварки пзде,1нй из пеферромагппт}1ых материа,1ов толп1ипой более 50 мм при uininine зазора 2--8 мм, поперечные колебания э,;1ектронного пучка осуществляют с частотой 1 -1000 Гп, причем э, 1ектронный пучок отк. юняют только в пределах зазора, создавая непос)едствен- но в зазоре откло11яюп1ее магнппное поле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многослойной электронно-лучевой сварки | 2018 |

|

RU2688033C1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ завершения шва при электронно-лучевой сварке | 1986 |

|

SU1349928A1 |

| Устройство для электронно-лучевой сварки | 1986 |

|

SU1366335A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| Способ электронно-лучевого оплавления | 1988 |

|

SU1613278A1 |

| Способ электронно-лучевой сварки горизонтальных швов на вертикальной стенке | 1988 |

|

SU1581518A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2004 |

|

RU2259264C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

Изобретение относится к электронно-лучевой сварке в вакууме неферромагнитных материалов и может быть использовано в машиностроении для соединения деталей толщиной более 50 мм. Цель изобретения - обеспечение возможности качественной сварки изделий из неферромагнитных металлов толщиной более 50 мм при ширине зазора 2 - 8 мм. Многослойную электронно-лучевую сварку неферромагнитных металлов производят в узкий зазор 3 шириной 2 - 8 мм с подачей присадочной проволоки в сварочную ванну 7 каждого слоя. Осуществляют периодические поперечные колебания электронного пучка 1 относительно нейтрального положения с частотой 1 - 1000 Гц только в пределах узкого зазора 3. Обеспечивают взаимодействие пучка 1 с боковыми стенками зазора 3. Для этого в зазоре 3 формируют переменное магнитное поле 0,5 - 25 мТл, а электронный излучатель 2 располагают вне этого поля. 2 ил., 1 табл.

i:

Диаметр щ исадочной проволоки. Скорость Подачи присадочной проволоки.

Фае.I

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Крепежное устройство | 1988 |

|

SU1590720A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1987-11-16—Подача