Изобретение относится к технологии электронно-лучевой сварки и может быть использовано в областях техники, связанных с изготовлением тяжело нагруженных металлоконструкций ответственного назначения.

Цель изобретения - снижение стоимости механической обработки сварного соединения за счет устранения или уменьшения подрезов и уменьшения припусков на его лицевой и корневой поверхностях.

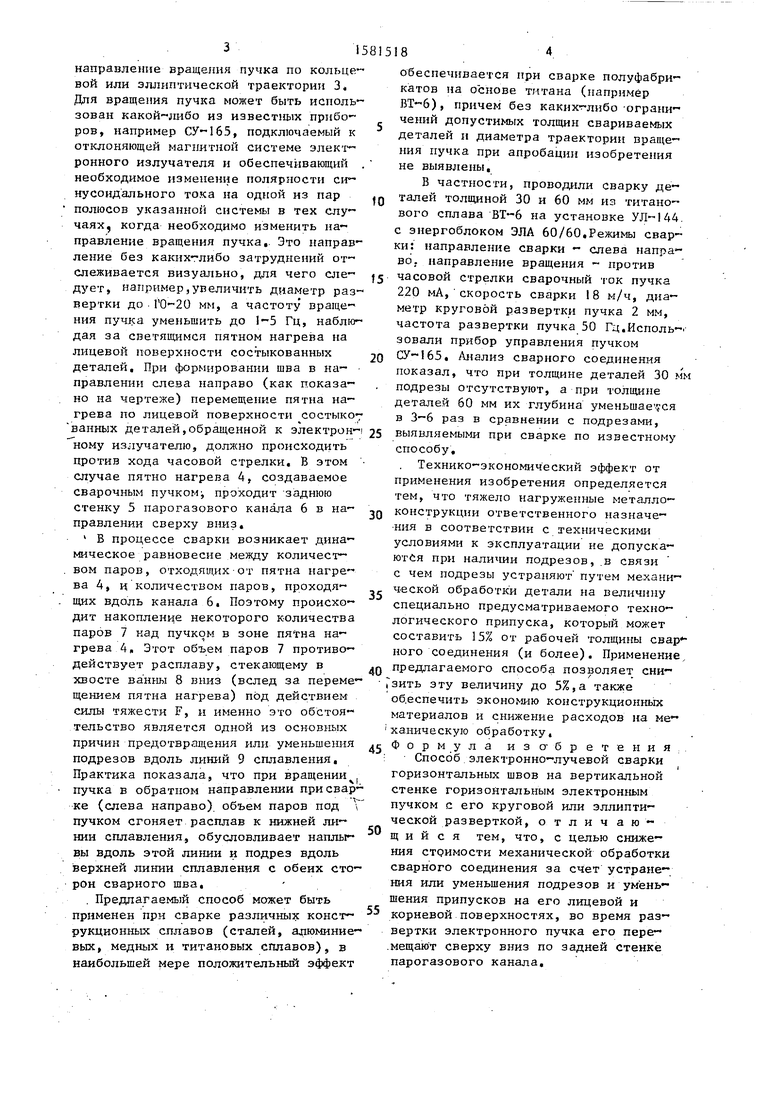

На чертеже показана схема формирования сварного шва в соответствии с предлагаемым способом.

Детали 1 и 2, подлежащие сварке, собирают встык без подкладки с допустимым по техническим условиям зазором и размещают в рабочей камере электронно-лучевой сварочной установки в таком положении, при котором стык свариваемых кромок расположен . горизонтально. Электронный излучатель также ориентируют в горизонтальном положении. По достижении необходимого вакуума в рабочей камере включают электронный излучатель и электронный пучок малой мощности наводят на стык. Затем в соответствии с выбранным направлением сварки (VCR) подбирают

D эе

ST ЭС

направление вращения пучка по кольцевой или эллиптической траектории 3. Для вращения пучка может быть использован какой-либо из известных приборов, например СУ-165, подключаемый к отклоняющий магнитной системе электронного излучателя и обеспечивающий . необходимое изменение полярности синусоидального тока на одной из пар

полюсов указанной системы в тех случаях, когда необходимо изменить направление вращения пучка. Это направление без каких-либо затруднений отслеживается визуально, для чего следует, например,увеличить диаметр развертки до ГО-20 мм, а частоту вращения пучка уменьшить до 1-5 Гц, наблюдая за светящимся пятном нагрева на лицевой поверхности состыкованных деталей. При формировании шва в направлении слева направо (как показано на чертеже) перемещение пятна нагрева по лицевой поверхности состыко

ванных деталей,обращенной к электрон-i ному излучателю, должно происходить против хода часовой стрелки. В этом случае пятно нагрева 4, создаваемое сварочным пучком, проходит заднюю стенку 5 парогазового канала 6 в направлении сверху вниз.

v В процессе сварки возникает динамическое равновесие между количеством паров, отходящих от пятна нагрева 4, и количеством паров, проходящих вдоль канала 6. Поэтому происходит накопление некоторого количества паров 7 над пучком в зоне пятна нагрева 4 Этот объем паров 7 противодействует расплаву, стекающему в хвосте ванны 8 вниз (вслед за перемещением пятна нагрева) под действием силы тяжести F, и именно -это обстоятельство является одной из основных причин предотвращения или уменьшения подрезов вдоль линий 9 сплавления. Практика показала, что при вращениич| пучка в обратном направлении при сварке (слева направо) объем паров под пучком сгоняет расплав к нижней ли нии сплавления, обусловливает наплывы вдоль этой линии и подрез вдоль верхней линии сплавления с обеих сторон сварного шва,

Предлагаемый способ может быть применен при сварке различных конструкционных сплавов (сталей, алюминиевых, медных и титановых сплавов), в наибольшей мере положительный эффект

o

5

0

5

0

5

0

5

0

5

обеспечивается при сварке полуфабрикатов на основе титана (например ВТ-6), причем без каких-либо ограничений допустимых толщин свариваемых деталей и диаметра траектории вращения пучка при апробации изобретения не выявлены.

В частности, проводили сварку деталей толщиной 30 и 60 мм из титанового сплава ВТ-6 на установке УЛ-144 с энергоблоком ЭЛА 60/60,Режимы сварки: направление сварки - слева направо, направление вращения - против часовой стрелки сварочный чок пучка 220 мА, скорость сварки 18 м/ч, диаметр круговой развертки пучка 2 мм, частота развертки пучка 50 Гц.Исполь- зовали прибор управления пучком СУ-165, Анализ сварного соединения показал, что при толщине деталей 30 мм подрезы отсутствуют, а при толщине деталей 60 мм их глубина уменьшаемся в 3-6 раз в сравнении с подрезами, выявляемыми при сварке по известному способу.

Технико-экономический эффект от применения изобретения определяется тем, что тяжело нагруженные металлоконструкции ответственного назначения в соответствии с техническими условиями к эксплуатации не допускаются при наличии подрезов, в связи с чем подрезы устраняют путем механической обработки детали на величину специально предусматриваемого технологического припуска, который может составить 15% от рабочей толщины свар ного соединения (и более). Применение предлагаемого способа позволяет сни-

Гзить эту величину до 5%,а также обеспечить экономию конструкционных материалов и снижение расходов на ме

ханическую обработку. Формула изсгбретения

Способ электронно-лучевой сварки горизонтальных швов на вертикальной стенке горизонтальным электронным пучком с его круговой или эллиптической разверткой, отличающийся тем, что, с целью снижения стоимости механической обработки сварного соединения за счет устранения или уменьшения подрезов и уменьшения припусков на его лицевой и корневой поверхностях, во время развертки электронного пучка его перемещают сверху вниз по задней стенке парогазового канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1992 |

|

RU2057627C1 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Способ электронно-лучевой сварки тонкостенных трубчатых деталей | 2021 |

|

RU2766615C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023557C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1655721A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

Изобретение относится к технологии электронно-лучевой сварки и может быть использовано в областях техники, связанных с изготовлением тяжелонагруженных металлоконструкций ответственного назначения. Цель изобретения - снижение стоимости механической обработки сварного соединения за счет устранения или уменьшения подрезов и уменьшения припусков на его лицевой и корневой поверхностях. Сварку производят горизонтальным электронным пучком с его круговой или эллиптической разверткой, во время которой пучок перемещают сверху-вниз по задней стенке парогазового канала. Для вращения пучка может быть использован любой известный прибор управления пучком, подключенный к отклоняющей магнитной системе электронного излучателя. 1 ил.

| Рыкалин Н.Н | |||

| и др | |||

| Лазерная и электронно-лучевая обработка материалов | |||

| Справочник | |||

| М.: Машиностроение, 1985, с | |||

| Устройство для получения водяного пара и подведения его в толщу горящего топлива | 1921 |

|

SU377A1 |

| Электронно-лучевая сварка | |||

| Под ред | |||

| Б.Е.Патона | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Кайдалов А.А | |||

| и др | |||

| Основные технологические приемы сварки электронным лучом | |||

| - Автоматическая сварка, 1986, Н° 4, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1990-07-30—Публикация

1988-06-28—Подача