Изобретение относится к электронно-лучевой сварке, в частности к тех- нопотк окон ання процесса сваркИ;, и

может быть использовано в различных

областях машиностроения для сварки

деталей средних и больших тол0;ин круговыми и кольцевыми швами.

Цель изобретения - повышение качества сварных соединений путем пред- отвращения дефектов формирования металла шва.

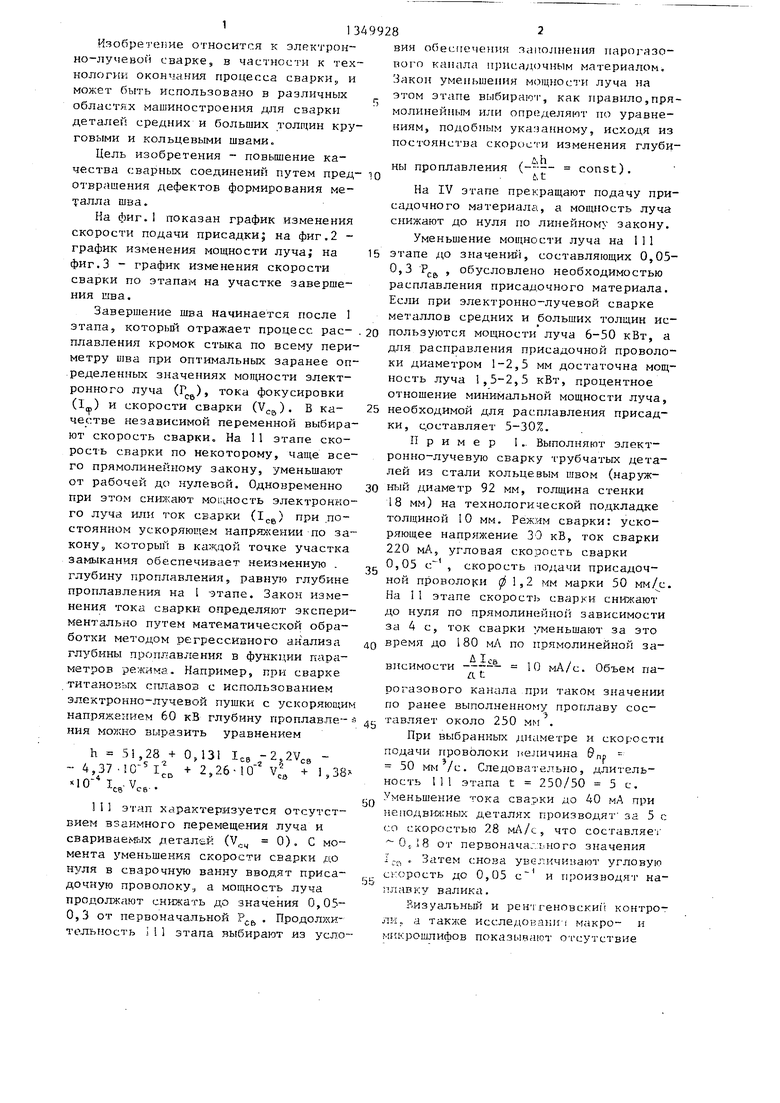

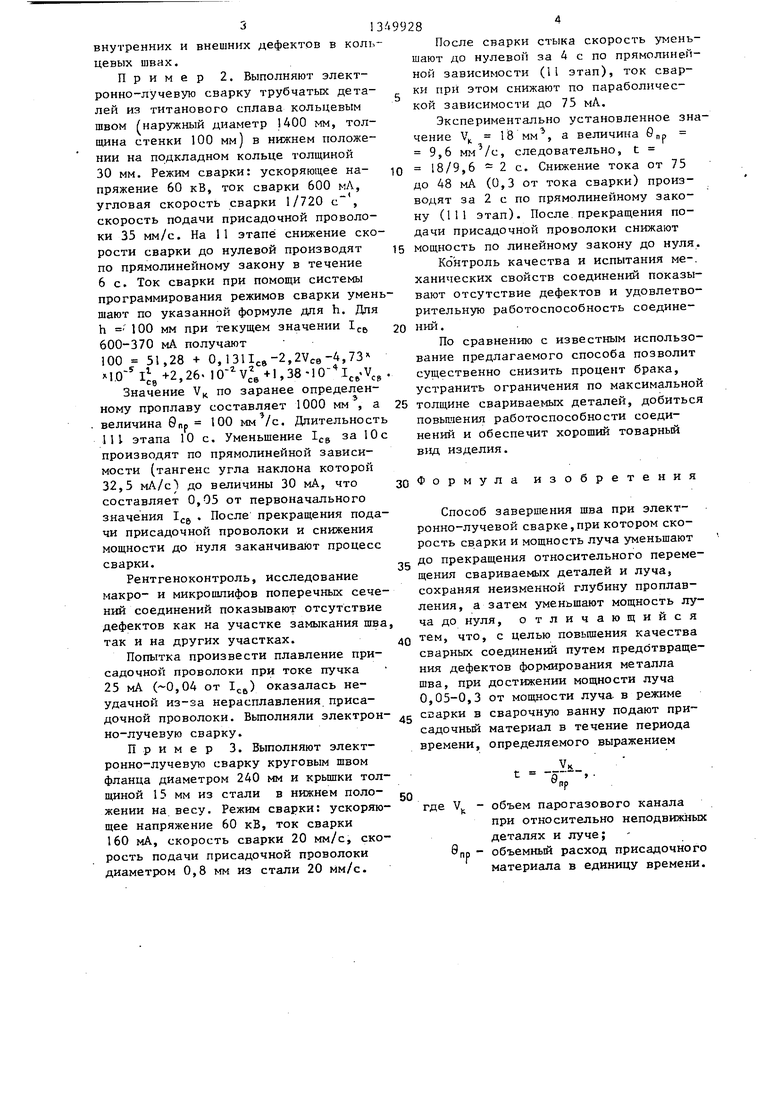

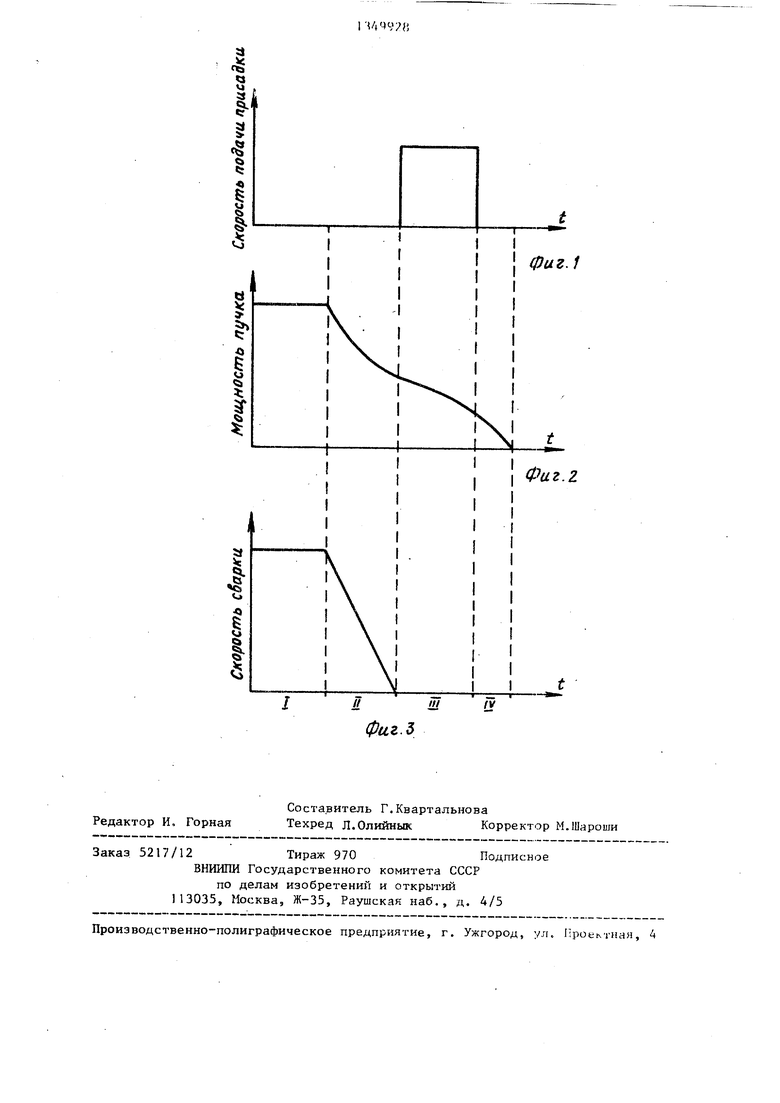

На фиг. показан график изменения скорости подачи присадки; на фиг,2 - график изменения мощности луча; на фиг.З - график изменения скорости сварки по этапам на участке завершения шва.

Завершение шва начинается после 1

этапа, который отражает процесс рас- . 20 пользуются мощности луча 6-50 кВт, а

для расправления присадочной проволоки диаметром 1-2,5 мм достаточна мощность луча 1,5-2,5 кВт, процентное отношение минимальной мощности луча,

25 необходимой для расплавления присадки, составляет 5-30%.

Пример 1 .. Выполняют электронно-лучевую сварку срубчатых деталей из стали кольцевым швом (наруж30 нь1Й диаметр 92 мм, толщина стенки 18 мм) на технологической подкладке толщиной 10 мм. Режим сварки: ускоряющее напряжение 30 кВ, ток сварки 220 мА, угловая скорость сварки

плавления кромок стыка по всему периметру шва при оптимальных заранее определенных значениях мощности электронного луча (rjjg), тока фокусировки (1 ) и скорости сварки (V). В качестве независимой переменно выбирают скорость сварки. На 11 этапе скорость сварки по некоторому, чаще всего прямолинейному закону, уменьшают от рабочей до нулевой. Одновременно при этом сн1Иг;ают мои ность электронного луча или ГОК сварки (1сц) при .постоянном ускоряющем напряжении по закону „ который в каждой точке участка замыкания обеспечивает неизменную . глубину проплавления, равную глубине проплавления на 1 этапе. Закон изменения тока сварки определяют экспериментально путем математической обработки методом регрессивного ан ализа глубины проплавления в функции параметров режима. Например, при сварке титановых сплавов с использованием электронно-лучевой пушки с ускоряющим напряжегЕием 60 кВ глубину проплавле- з НИН можно выразить уравнением

35

0,05

скорость подачи присадочной проволо{ :и 1,2 мм марки 50 мм/с. На I 1 этапе скорост1э сварки снижают д,о нуля по прямолинейно зависимости за 4 с, ток сварки ;:/меньшают за это 40 время до 180 мЛ по прямолинейной зависимости 10 мА/с. Объем пад t

рогазового канала при таком значении

по ранее выполненному проплаву сосJ

тавляет около 250 мм .

При выбранных диаметре и скорости подачи проволоки неличина дns 50 . Следовательно, длительность 111 этапа t 250/50 5 с. Уменьшение тока сварки до 40 мА при неподвилгных деталях производят за 5 с со скоростью 28 мА/с, что составляе-i . 18 от первонача:-.ьного значения 1-„, . Затем снова ув(зличи1 ают угловую

45

h 51,28 + 0,131 lea -2,2V,e - - 4,37-IQ- I, -s- 2,26-10 V, + 1,38 lO- I..V,,..

1 I 1 этап характеризуется отсутствием взаимного перемещения луча и свариваемых деталей (V,. 0). С момента уменьшения скорости сварки до

нуля в сварочную ванну вводят приса- ,-.. скорость до 0,05 с и производят надочную проволоку, а мощность луча продолжают снижать до значения 0,05-- 0,3 от первоначальной 1 , Продолжн- тельность 1 этапа выбирают из уело)

ВИЯ обеспечения запо:п ения парогазового канала присадочным материалом, акоп уменьшения мощности луча на этом этапе выбирают, как правило,прямолинейным или определяют по уравнениям, подобным укагзанному, исходя из постоянства скорости изменения глубил h ны проплавления (- -- const).

На IV этапе прекращают подачу присадочного материала, а мощность луча снижают до нуля по линейному закону.

Уменьшение мощности луча на 111 5 этапе до значений, составляющих 0,05- 0,3 Ppg , обусловлено необходимостью расплавления присадочного материала. Если при электронно-лучевой сварке металлов средних и больших толщин ис5

0,05

скорость подачи присадочной проволо{ :и 1,2 мм марки 50 мм/с. На I 1 этапе скорост1э сварки снижают д,о нуля по прямолинейно зависимости за 4 с, ток сварки ;:/меньшают за это 0 время до 180 мЛ по прямолинейной зависимости 10 мА/с. Объем пад t

рогазового канала при таком значении

по ранее выполненному проплаву сосJ

тавляет около 250 мм .

При выбранных диаметре и скорости подачи проволоки неличина дns 50 . Следовательно, длительность 111 этапа t 250/50 5 с. Уменьшение тока сварки до 40 мА при неподвилгных деталях производят за 5 с со скоростью 28 мА/с, что составляе-i . 18 от первонача:-.ьного значения 1-„, . Затем снова ув(зличи1 ают угловую

5

0

плавку валика.

Визуальный и ренч геновски1( контро- ли. а также исследоваш i макро- и м{;крошлифов показыва от оч сутствие

1349928

внутренних и внешних дефектов в коль- После сварки стыка скорость цевых швах.шают до нулевой за 4 с по прямолинейПример 2. Выполняют элект- ной зависимости (11 этап), ток свар- ронно-лучевую сварку трубчатых дета- ки при этом снижают по параболичес- лей из титанового сплава кольцевым кой зависимости до 75 мА, швом наружный диаметр 1400 мм, тол- Экспериментально установленное зна- щина стенки 100 мм) в нижнем положе- чение 18 мм, а величина 0„р НИИ на подкладном кольце толщиной 9,6 мм /с, следовательно, t 30 мм. Режим сварки: ускоряющее на- ю 18/9,6 -2 с. Снижение тока от 75 пряжение 60 кВ, ток сварки 600 мЛ, до 48 мА (0,3 от тока сварки) произ- угловая скорость сварки 1/720 с , водят за 2 с по прямолинейному зако- скорость подачи присадочной проволо- ну (111 этап). После прекращения по- ки 35 мм/с. На 11 этапе снижение ско- дачи присадочной проволоки снижают рости сварки до нулевой производят 15 мощность по линейному закону до нуля, по прямолинейному закону в течение Ко нтроль качества и испытания ме-. 6 с. Ток сварки при помощи системы ханических свойств соединений показы- программирования режимов сварки умень- вают отсутствие дефектов и удовлетво- шают по указанной формуле для h. Для рительную работоспособность соедине- h 100 мм при текущем значении 1 2о ний.

600-370 мА получают По сравнению с известным использо100 51,28 + О, 1 31 2,2Vce 4,73 вание предлагаемого способа позволит .0 Ij.g+2,2610 Vj.g+1,38-10 существенно снизить процент брака,

Значение V по заранее определен- устранить ограничения по максимальной ному проплаву составляет 1000 мм , а 25 толщине свариваемых деталей, добиться . величина 0пр ЮО мм /с. Длительность повьпаения работоспособности соеди- 111 этапа 10 с. Уменьшение leg за 10с нений и обеспечит хороший товарньй производят по прямолинейной зависи- вид изделия. мости (тангенс угла наклона которой

32,5 мА/с) до величины 30 мА, что изобретения составляет 0,05 от первоначального

значения . После прекращения пода- Способ завершения шва при элект- чи присадочной проволоки и снижения ронно-лучевой сварке,при котором ско- мощности до нуля заканчивают процесс рость сварки и мощность луча уменьшают сварки.до прекращения относительного перемеРентгеноконтроль, исследование щения свариваемых деталей и луча, макро- и микрошлифов поперечных сече- сохраняя неизменной глубину проплав- ний соединений показывают отсутствие ления, а затем уменьшают мощность лу- дефектов как на участке замыкания шва, ча до нуля, отличающийся так и на других участках. тем, что, с целью повьш1ения качества

Попытка произвести плавление при- сварных соединений путем предотвраще- садочной проволоки при токе пучка ния дефектов формирования металла 25 мА (0,04 от leg) оказалась не- шва, при достижении мощности луча удачной из-за нерасплавления приса- 0,05-0,3 от мощности луча в режиме дочной проволоки. Вьтолняли электрон- дс сварки в сварочную ванну подают при но-лучевую сварку.садочный материал в течение периода

Пример 3. Выполняют элект- времени, определяемого выражением ронно-лучевую сварку круговым швомУ

фланца диаметром 240 мм и крьшгки тол-t

щиной 15 мм из стали в нижнем поло- Q

жении на весу. Режим сварки: ускоряю- где V - объем парогазового канала щее напряжение 60 кВ, ток сваркипри относительно неподвижных

160 мА, скорость сварки 20 мм/с, ско-деталях и луче;

рость подачи присадочной проволоки 9пр - объемньй расход присадочного диаметром 0,8 мм из стали 20 мм/с.материала в единицу времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| Способ электронно-лучевой сварки | 1991 |

|

SU1779511A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2570270C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ подготовки кромок под сварку | 1987 |

|

SU1504024A1 |

| Способ электронно-лучевой сварки | 1987 |

|

SU1750891A1 |

| Способ изготовления стальных сварных конструкций | 2024 |

|

RU2839592C1 |

Изобретение относится к электронно-лучевой сварке, в частности к технологии окончания процесса сварки, и может быть использовано в различных областях машиностроения для сварки деталей средних и больших толщин круговыми и кольцевыми швами. Целью изобретения является повышение качества сварных соединен1 Гй путем предот- вращения дефектов формирования металла шв.а. На этапе 1 процесса сварки параметры режима выбирают из условия полного проплавления свариваемых кромок. На этапе 11 скорость сварки уменьшают от рабочего значения до нуля . Одновременно снижают мощность электронного луча или ток сварки при постоянном ускоряюЕ1ем напряжении по закону, обеспечивающему глубину проплавления на этапе 1. На этапе 111 с момента уменьшения скорости сварки до нуля в сварочную ванну вводят присадочную проволоку до момента достижения мощности луча, равной 0,05-0,3 оси мош;ности иа этапе. Продолжитель- «. ность этапа 1I1 выбирают из условия обеспечения заполнения парогазового канала присадочным материалом. На этапе IV прекращают подачу присадочного материала, а мощность луча снижают до нуля по линейному закону.При этом существенно снижается процент брака и устраняется ограничение по максимальной толщине свариваемых деталей. 3 Ш1. S с/) с:

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Martin Ph | |||

| Charissoux Ch., Centre M | |||

| Exaitien des Probleines Lies d la Repartion des Defauts par Taisceou d Electrons - Lnd C.J.S.F.F.E | |||

| Second Loiiogue International Soudage te Fusion Par Foisceaux D Eiectrong, Avignon, 5-8 Septenbre | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Соломорезка | 1918 |

|

SU157A1 |

| Jester A., Raupaeh H., Schneider A., Spiel P | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1987-11-07—Публикация

1986-03-03—Подача