Изобретение относится к промышленности строительных материалов, преимущественно к производству извести.

Целью изобретения является повьш1е- ниё производительности.

Ц р и м е р 1. Дробленный до крупности не более 10 мм известняк, содержащий 55% окиси кальция и имеющий потери при прокаливании в размере 43 мас.%, смешивают с коксом дисперсностью 2-3 мм, увлажняют до 27% и загружают в печь. Высота обжигаемого слоя 250 мм..Снизу под колосниковую решетку подается через горелку воздух и природный газ. Температура продуктов сгорания 1100±50 С. Содержание кислорода на выходе газов из печи не менее 8%. В качестве второго вида топлива применяется балонный газ; пропан-бутановая фракция.

. Удельная производительность печи 22 кг/ч на 1 м , содержание окиси кальция в готовом продукте 92,4%, энергозатраты 5680 кДж/кг продукта указанного состава.

Ц р и м е р 2. Процесс по базовому способу ведут в шахтной печи - стандартном производственном оборудовании для получения извести. В качестве топлива используют природный газ. Сырье содержит, мас.%: окись кальция 54,0; окись магния 0,7; двуокись кремния 0,8; п.п.п. 43,9. Степень разложения известняка до 99%. Содержание окиси кальция в готовом продукте 92%, энергозатраты около 5700 кДж/кг продукта. Производительность на 1 м 21,5 кг/ч.

Пример 3. Процесс ведут в вертикальной кварцевой печи без добавления твердого топлива. Высота слоя 250 мм. Сьфье содержит извест- як фракции 10 мм состава, мас.%: окись кальция 54,0; окись магния 0,7; двуокись кальция 0,8; п.п.п. 43,9. Основное топливо - природный газ, дополнительное - отходы от производства ацетилена. Оба вида подаются в гОрелку под слой известняка. Избыток воздуха обеспечивает содержание кислорода в продуктах сгорания 9%. Температура

(Л

СП

со о ел со

продуктов сгорания 1100±50°С. Соотношение природного газа и отхода производства ацетилена 50:50. Содержание компонентов в отходах производства ацетилена, %: водород 57, углеводоро- дь1 метанового ряда 40; инертные газы (азот, аргон) 3.

Производительность 26,4 кг/ч с 1 м объема печи, что вьпие на 14,8%, чем по известному способу и на 25,3%, чем по базовому способу. Содержание окиси кальция в готовом продукте 93,2%. Энергозатраты на 1 кг продукта 5420 кЛж/кг, что на 1,5% ниже, чем по известному способу, и на 4, чем по базовому способу.

Пример 4. Процесс ведут аналогично примеру 3 с сырьем по примеру 3 и добавлением кокса в сырье по примеру 1.

Соотношение по энергоемкости твердого топлива и отходов производства ацетилена 0,5:1. Производительность 26 кг/ч с 1 м, содержание окиси каль ция в готовом продукте 93%, энерго- .затраты 5430 кДж/кг. Таким образом, действие второго вида топлива - отходов производства ацетилена - не зависит от свойств первого вида топлива.

Пример 5. Процесс ведут аналогично примеру 3 с применением в качестве основного топлива природного газа, основным компонентом которого является метан состава, %: ме- тан 95, другие углеводороды 3; инертные газы (азот и углекислый газ) 2.

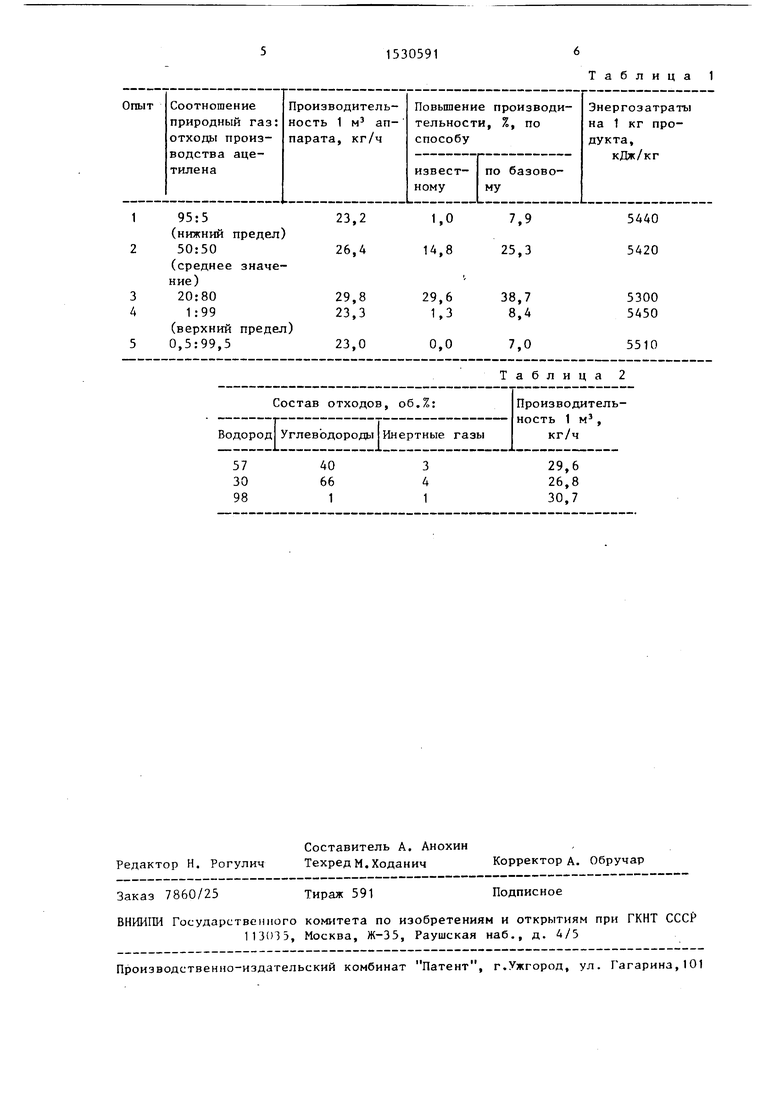

В табл. 1 приведены данные о влиянии соотношения видов топлива на производительность процесса с учетом пределов изменения состава отходов производства ацетилена.

Из табл. 1 следует, что целесообразно применять соотношение (95:5)- (1:99), в этом случае производитель- ность печи повьш ается по сравнению с известным способом, снижаются энергозатраты на единицу выпускаемой продукции и повышается ее качество, -вероятно, из-за изменения состава газов в печи и на выходе из печи и изменения их свойств, например теплопроводности и вязкости. При соотношении ниже нижнего предела, например 96:4, и выше верхнего передела, например 0,5:99.5, производительность по сравнению с известным способом , снижается.

Так как в отходах производства ацетилена содержание компонентов может меняться: водорода от 30 до 98 об.%, углеводородов от 1 до 66 об.% и инертных газов от 1 до 4 об.%, то проведены опыты с составами, имеющими предельное значение по водороду при соотношении 20:80 (табл.1, опыт 4).

Результаты влияния состава отходов производства ацетилена на производительность при соотношении природный газ:отходы, равном 20:80, приведено в табл. 2.

Из табл. 2 следует, что те колебания состава, которые по литературным данным возможны в отходах производства ацетилена от наиболее вероятного состава по опыту 1, являются вполне допустимыми при реализации предлагаемого способа, особенно в оптимальных условиях опыта.

Таким образом, использование предлагаемого способа позволяет повысить производительность до 30,7 кг/ч на 1 мз.

Формула изобретения

Способ получения извести, включающий обжиг известняка при сжигании природного газообразного или твердого топлива, отличающийся тем, что, с целью повьшшния производительности, в качестве дополнительного топлива используют отходы производств ацетилена из природного газа при соотношении топлив 95:5-1:99.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1997 |

|

RU2129093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2205806C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2114181C1 |

| Способ переработки оловосодержащих материалов | 1981 |

|

SU1097698A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2126847C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2000 |

|

RU2194082C2 |

| СПОСОБ РАЗЛОЖЕНИЯ КАРБОНАТОВ | 2010 |

|

RU2437834C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству извести. Цель изобретения - повышение производительности. Способ получения извести заключается в том, что в качестве топлива используют отходы производства ацетилена из природного газа при соотношении природного газообразного или твердого топлива и отходов производства ацетилена от 95:5 до 1:99. Производительность на 1 м3 составляет 26,8 - 30,7 кг/ч. 2 табл.

Редактор Н. Рогулич

Составитель А. Анохин Техред М. Ходанич

Заказ 7860/25

Тираж 591

ВНИИГШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Корректор А. Обручар

Подписное

| Способ повышения способности скольжения фильмы | 1926 |

|

SU6434A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-12-23—Публикация

1988-03-09—Подача