Изобретение относится к промьшшен- ности строительных материалов, преимущественно к производству извести в шахтных печах.

Целью изобретения является экономия твердого топлива и увеличение выхода готового продукта.

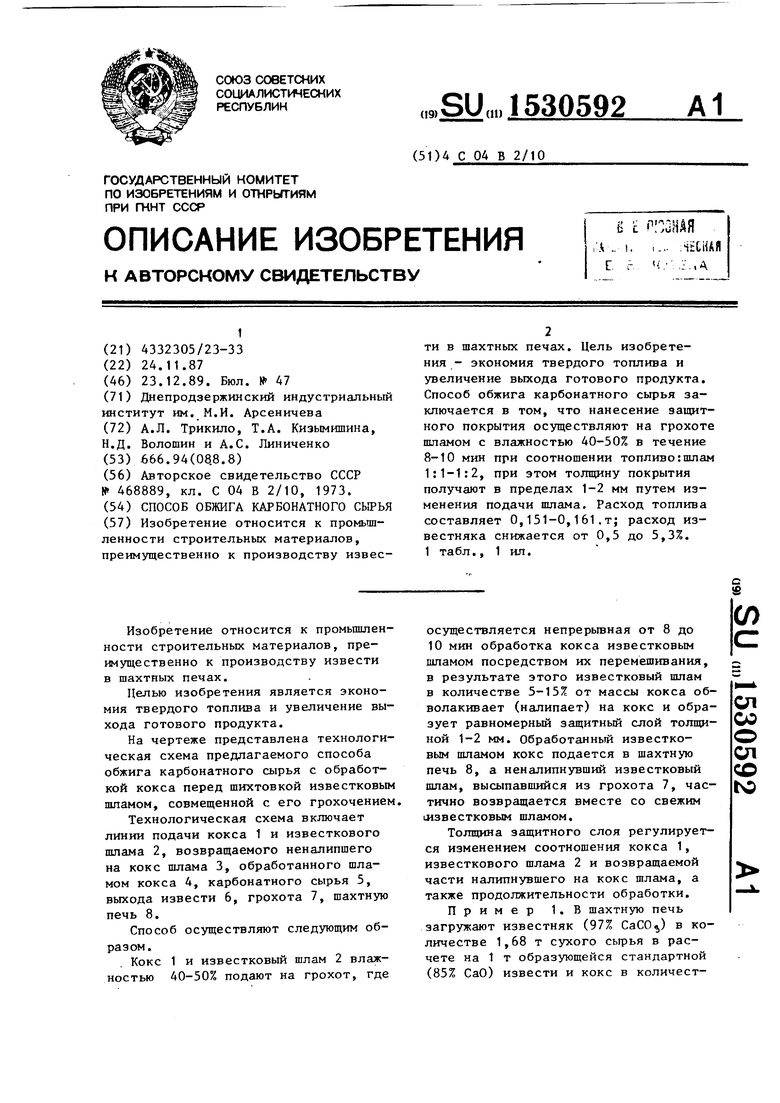

На чертеже представлена технологическая схема предлагаемого способа обжига карбонатного сырья с обработкой кокса перед шихтовкой известковым шламом, совмещенной с его грохочением.

Технологическая схема включает линии подачи кокса 1 и известкового шлама 2, возвращаемого неналипщего на кокс шлама 3, обработанного шламом кокса 4, карбонатного сырья 5, выхода извести 6, грохота 7, шахтную печь 8.

Способ осуществляют следующим образом.

Кокс 1 и известковый шлам 2 влажностью 40-50% подают на грохот, где

осуществляется непрерьтная от 8 до 10 мин обработка кокса известковым пшамом посредством их перемешивания, в результате этого известковый шлам в количестве 5-15% от массы кокса обволакивает (налипает) на кокс и образует равномерный защитный слой толщиной 1-2 мм. Обработанный известковым шламом кокс подается в шахтную печь 8, а неналипнувший известковый шлам, высыпавшийся из грохота 7, частично возвращается вместе со свежим 1известковым шламом.

Толщина защитного слоя регулируется изменением соотношения кокса 1, известкового шлама 2 и возвращаемой части налипнувшего на кокс шлама, а также продолжительности обработки.

Пример 1. В шахтную печь загружают известняк (97% СаСО) в количестве 1,68 т сухого сьфья в расчете на 1 т образующейся стандартной (85% СаО) извести и кокс в количест(Л

О1

со о сд

()

to

31530592

ве 0,161 т на 1 т стандартной извести (в пересчете на условное топливо), предварительно обрабатывая его известковым шламом. Перед шихтовкой обработку кокса известковым шламом при нормальной температуре производят в грохоте, куда загружают 0,161 т кокса и такое же количество шлама (отноше- ние шлам: кокс 1:1) влажностью 50 мае . %, после обработки кокса в течение 8 мин на нем налипает 5% шлама от массы кокса и образуется загцитный равномерный слой толщиной 1 мм. Процесс обжига ведут при температуре в зоне обжига 1000-1250 0 с получением извести. По сравнению с известным способом экономия извести составляет 0,59%, а кокса 13,9%.

Пример 2. Качество материа10

15

х ш ч ж

в

20

лов, грохот и печь те же, что и в примере 1. Загружают в печь 1,66 т сухого известняка (97% СаСОп,) и кокса 0,159 т на 1 т образующейся стан30

35

дартной извести (85% СаО). Кокс перед 25 По сравнению с известным способом во шихтовкой обрабатывают известковым шламом влажностью 40%, который подают на грохот в количестве 0,159 т (отношение шлама и кокса 1:1). После обработки кокса в течение 9 мин на его поверхность налипает 8 мас.% шлама от массы кокса и образуется защитный равномерный слой, толщиной 1,2мм. Процесс обжига ведут при 1000-1250 С. По сравнению с известным способом экономия извести составляет 1,75%, а кокса 14,9%.

Пример 3. Качество материалов, грохот и печь те же, что и в примере 1. Загружают в печь 1,64 т сухого известняка и кокса 0,154 т в расчете на 1 т образующейся стандартной извести (85% СаО). Кокс обрабатывают известковым шламом влажностью 50%, который подают на грохот в количестве 0,308 т (отношение шлама и кокса 2:1). После обработки кокса в течение 10 мин на его поверхности образуется равномерный защитный слой толщиной 1,5 мм, содержащий 14 мас.% шлама. Обжиг ведут при 1000- 1250°С. По сравнению с известным способом экономия извести составляет 2,96%, а кокса 17,65%.

Пример 4. Качество извести и кокса, грохот и печь те же, что и в

40

45

50

55

всех случаях экономия извести и кокса незначительная, либо вовсе не имеет места.

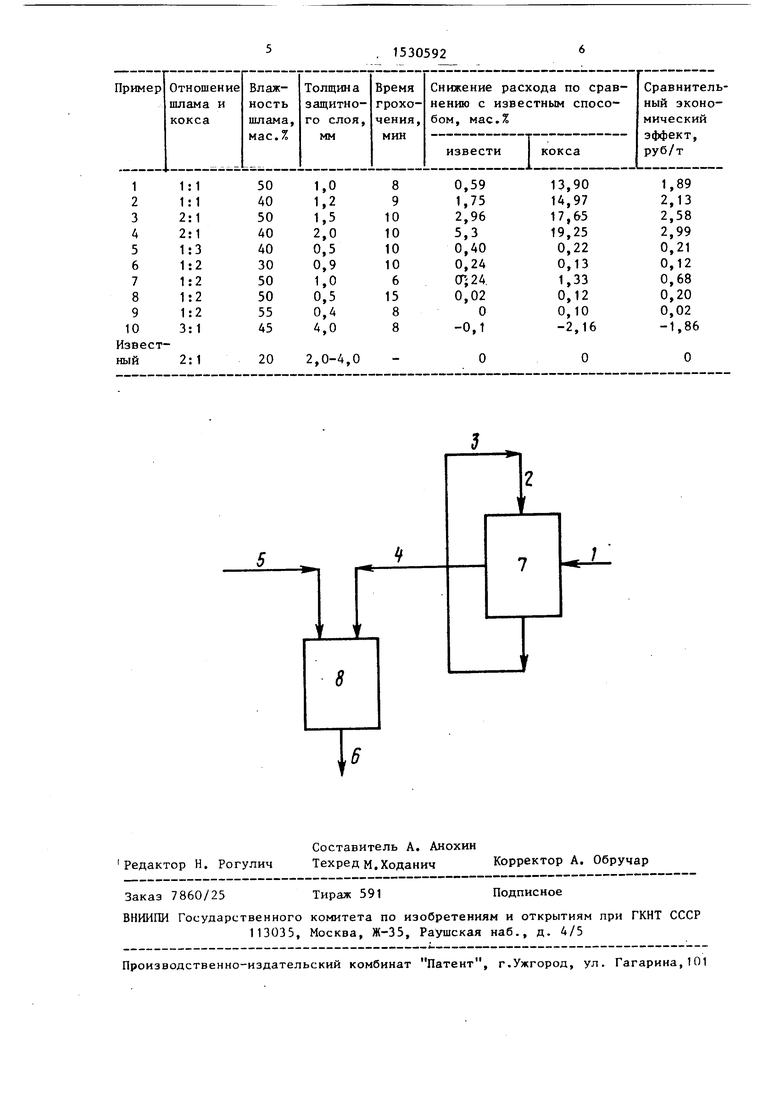

Сравнительные данные по определению оптимальных значений влажности шлама, толщины защитного слоя и продолжительности грохочения приведены в таблице.

Таким образом, предлагаемый способ при работе шахтной печи позволяет снизить расходы кокса от 13,9 до 19,25% и известняка от 0,59 до 5,3%.

Формула изобретения

Способ обжига карбонатного сырья в шахтной пересыпной печи, включающий нанесение на топливо защитного покрытия из известкового шлама и шихтовку твердого кускового топлива, отличающийся тем, чуо, с целью экономии твердого топлива и увеличения выхода готового продукта, нанесение защитного покрытия осуществляют на грохоте шламом с влажностью 40-50% в течение 8-10 мин при соотношении топливо: щлам 1:1-1:2, при этом толщину покрытия получают в пределах 1-2 мм путем изменения подачи шлама.

примере 1. Загружают в печь .1,6 т сухого известняка (97% СаСОп,) и кокса 0,151 т, предварительно обработанного шламом влажностью 40%. Обработку кокса известковым шламом проводят в течение 10 мин с отношением шлама и кокса 2:1, при этом на коксе образу ется слой шлама толщиной 2 мм, содержащий 18 мас,% шлама. Обжиг ведут при 1000-1250 С. По сравнению с известным способом экономия извести составляет 5,3%, а кокса 19,25%.

Примеры 5-10. Качество извести и кокса, грохот и печь те же, что и в примере 1. Загружают в печь 1,6 т сухого известняка и кокса 0,151 т, предварительно обработанного шламом в соотношениях вьш1е, чем 2:1

и ниже, чем 1:1 при влажности шлама более 50 и менее 40%. При этом на поверхности коксовых кусков образуется слой шлама либо менее 1 мм, либо более 2 мм. Обжиг ведут при 1000-1250 С.

По сравнению с известным способом во

всех случаях экономия извести и кокса незначительная, либо вовсе не имеет места.

Сравнительные данные по определению оптимальных значений влажности шлама, толщины защитного слоя и продолжительности грохочения приведены в таблице.

Таким образом, предлагаемый способ при работе шахтной печи позволяет снизить расходы кокса от 13,9 до 19,25% и известняка от 0,59 до 5,3%.

Формула изобретения

Способ обжига карбонатного сырья в шахтной пересыпной печи, включающий нанесение на топливо защитного покрытия из известкового шлама и шихтовку твердого кускового топлива, отличающийся тем, чуо, с целью экономии твердого топлива и увеличения выхода готового продукта, нанесение защитного покрытия осуществляют на грохоте шламом с влажностью 40-50% в течение 8-10 мин при соотношении топливо: щлам 1:1-1:2, при этом толщину покрытия получают в пределах 1-2 мм путем изменения подачи шлама.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения извести в производстве кальцинированной соды | 1983 |

|

SU1152942A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2008 |

|

RU2383822C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2005 |

|

RU2307873C2 |

| Способ горячего ремонта огнеупорной футеровки вращающейся печи | 1989 |

|

SU1702136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2000 |

|

RU2186042C2 |

| Способ получения извести | 1983 |

|

SU1162764A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕРХВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2170138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2205806C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2008 |

|

RU2366626C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству извести в шахтных печах. Цель изобретения - экономия твердого топлива и увеличение выхода готового продукта. Способ обжига карбонатного сырья заключается в том, что нанесение защитного покрытия осуществляют на грохоте шламом с влажностью 40 - 50% в течение 8 - 10 мин. при соотношении топливо - шлам от 1:1 до 1:2, при этом толщину покрытия получают в пределах 1 - 2 мм путем изменения подачи шлама. Расход топлива составляет 0,151 - 0,161 т

расход известняка снижается от 0,5% до 5,3%. 1 табл., 1 ил.

Редактор Н. Рогулич

Составитель А. Анохин

Техред м.Ходанич Корректор А. Обручар

Заказ 7860/25

Тираж 591

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ обжига карбонатного сырья | 1973 |

|

SU468889A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-12-23—Публикация

1987-11-24—Подача