to

Од

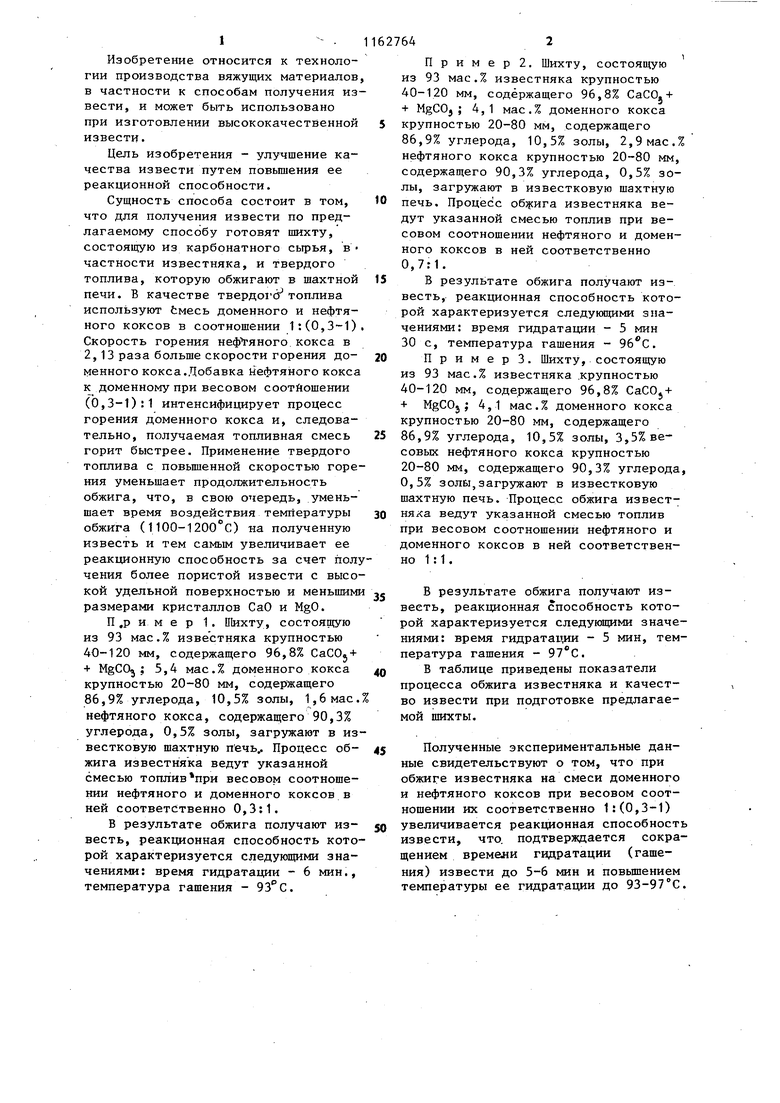

1 1 - Изобретение относится к технологии производства вяжущих материалов в частности к способам получения из вести, и может быть использовано при изготовлении высококачественной извести. Цель изобретения - улучшение качества извести путем повьш1ения ее реакционной способности. Сущность способа состоит в том, что для получения извести по предлагаемому способу готовят шихту, состоящую из карбонатного сырья, в частности известняка, и твердого топлива, которую обжигают в шахтной печи. В качестве TBepAoi-cr топлива используют Ьмесь доменного и нефтяного коксов в соотношении 1:(0,) Скорость горения нефтяного кокса в 2,13 раза больше скорости горения доменного кокса.Добавка нефтяного кокса к доменному при весовом соотйошении (0,3-1):1 интенсифицирует процесс горения доменного кокса и, следовательно, получаемая топливная смесь горит быстрее. Применение твердого топлива с повьшенной скоростью горе ния уменьшает продолжительность обжига, что, в свою очередь, уменьшает время воздействия температуры обжига (1100-1200 с) на полученную известь и тем самым увеличивает ее реакционную способность за счет пол чения более пористой извести с высо кой удельной поверхностью и меньшим размерами кристаллов СаО и MgO. П ,р и м е р 1 . П1ихту, состоящую из 93 мас.% известняка крупностью 40-120 мм, содержащего 96,8% СаС05+ + 5,4 мас.% доменного кокса крупностью 20-80 мм, содержащего 86,9% углерода, 10,5% золы, 1,6 мас нефтяного кокса, содержащего 90,3% углерода, 0,5% золы, загружают в из вестковую шахтную печь.. Процесс обжига известняка ведут указанной смесью топлив при весовом соотношении нефтяного и доменного коксов в ней соответственно 0,3:1. В результате обжига получают известь, реакционная способность кото рой характеризуется следующими значениями: время гидратации - 6 мин., температура гашения - . 642 Пример 2. Шихту, состоящую из 93 мас.% известняка крупностью 40-120 мм, содержащего 96,8% СаСО.+ + MgCOj; 4,1 мас.% доменного кокса крупностью 20-80 мм, содержащего 86,9% углерода, 10,5% золы, 2,9мас.% нефтяного кокса крупностью 20-80 мм, содержащего 90,3% углерода, 0,5% золы, загружают в известковую шахтную печь. Процесс обжига известняка ведут указанной смесью топлив при весовом соотношении нефтяного и доменного коксов в ней соответственно 0,7:1. В результате обжига получают известь, реакционная способность которой характеризуется следующими значениями: время гидратации - 5 мин 30 с, температура гашения - 9бс. П р и м е р 3. Шихту, состоящую из 93 мас.% известняка .крупностью 40-120 мм, содержащего 96,8% CaCOj+ + MgCOj; 4,1 мас.% доменного кокса крупностью 20-80 мм, содержащего 86,9% углерода, 10,5% золы, 3,5% весовых нефтяного кокса крупностью 20-80 мм, содержащего 90,3% углерода, 0,5% золы,загружают в известковую шахтную печь. Процесс обжига известняка ведут указанной смесью топлив при весовом соотношении нефтяного и доменного коксов в ней соответственно 1:1. В результате обжига получают известь, реакционная способность которой характеризуется следующими значениями: время гидратахщи - 5 мин, температура гашения - 97С. В таблице приведены показатели процесса обжига известняка и качество извести при подготовке предлагаемой шихты. Полученные экспериментальные данные свидетельствуют о том, что при обжиге известняка на смеси доменного и нефтяного коксов при весовом соотношении их соответственно 1:(0,3-1) увеличивается реакщюнная способность извести, что. подтверждается сокращением времели гидратации (гашения) извести до 5-6 мин и повьш1ением температуры ее гидратации до 93-97°С.

Содержание CaCQj + MgCOj в

известняке,%

Время гидратации (гашения) извести, мин

Температура гидратации (гаше ния) извести,с

Содержание остаточной C0j,%

96,8 с

97 2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2000 |

|

RU2186042C2 |

| Шихта для производства агломерационной извести | 1978 |

|

SU775155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2002 |

|

RU2264361C2 |

| Способ получения флюса для агломерации | 1980 |

|

SU908868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2441081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2010 |

|

RU2441080C1 |

| Шихта для переработки цинксодержащих материалов | 1977 |

|

SU622860A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2010 |

|

RU2441082C1 |

СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ путем обжига известняка в шахтной печи при сжигании твердого топлива, отличающийся тем, что, с целью улучшения качества извести путем повышения ее реакционной способности, в качестве твердого топлива используют смесь доменного и нефтяного коксов в соотношении 1:

| Способ подготовки карбонатного сырья для обжига | 1975 |

|

SU547408A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-23—Публикация

1983-09-08—Подача