1

(21) 3S9655/23-33

(22)02.12.87

(k6) 23.12.89. Бюл. N kl

(71)Лжамбулский гидромелиоративно- строительный институт

(72)Ж.Т.Сулейменов, А.А.Сагындыков и В.Я.Дель

(53) 666.713 (088.8)

(56)Мороз И.И. Технология строитель- йой керамики. - Киев: Госстройиздат, 1961, с.116-120.

Авторское свидетельство СССР № 388886, кл. С Qk В 29/02, 1971.

(S) СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО КИРПИЧА

(57)Изобретение относится к промышленности строительных материалов, а г1менно к производству строительного

кирпича. С целью сокращения продолжительности сушки, обжига и снижения температуры обжига перед формованием заготовок в нагретой до температуры 200-300 С форме на гранулы фосфорного шлака с размером зерен 0,,5 мм последовательно наносят слой жидкого стекла, порошок стеклобоя и дополнительный слой жидкого стекла, а обжиг осуществляют путем помещения отформованной заготовки в печь с температурой бос С, выдержки при этой температуре в течение 20 мин, последующего нагрева до 850°С и выдержки при ней в течение 30 мин. Температура обжига , прочность при сжатии 21-22,5 МПа, водопоглощение 12, 4 - 13,8, объемная масса 1360-UOO кг/мЗ. 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

| Способ изготовления декоративно-облицовочных плит | 1990 |

|

SU1719351A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2515520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2124488C1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1757456A3 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству строительного кирпича. С целью сокращения продолжительности сушки, обжига и снижения температуры обжига перед формованием заготовок в нагретой до 200 - 300°С форме на гранулы фосфорного шлака с размером зерен 0,5 - 3,5 мм последовательно наносят слой жидкого стекла, порошок стеклобоя и дополнительный слой жидкого стекла, а обжиг осуществляют путем помещения отформованной заготовки в печь с 600°С, выдержки при этой температуре в течение 20 мин, последующего нагрева до 850°С и выдержки при ней в течение 30 мин. Температура обжига 850°С, прочность при сжатии 21 - 22,5 МПа, водопоглощение 12,4 - 13,8%, объемная масса 1360 - 1400 кг/м3. 2 табл.

Изобретение относится к строительным материалам и может быть использовано для производства строительного кирпича.

Целью изобретения является сокращение продолжительности сушки и обжига, снижение температуры обжига.

Обработка гранул фосфорного шлака раствором жидкого стекла позволяет равномерно опудривать их порошком стекла. При прессовке слой порошка стекла ухудшает сцепление между гранулами, поэтому необходима повторная обработка опудренных гранул раствором жидкого стекла. При формовании изделий в нагретой до 200- форме происходит выделение водяных паров, способствующих активации твердения жидкого стекла, тем самым, достигается необходимая прочность .сырца, что позволяет помещать отформованные изделия непосредственно в обжиговую туннельную печь при 6СО°С. Структура образца, состоящая из гранул фосфорного шлака, покрытых порошком стекла, способствует легкому удалению остаточной воды при и исключить при этом его разрушение. Выдержка при 600°С в течение 20 мин .позволяет установиться одинаковой температуре по всему объему образца. Во второй зоне при 850°С и выдержке 30 мин происходит оплавление порошка стекла на гранулах фосфорного шлака.

СЛ

со

35

со

связывание гранул расплавом стекла между собой.

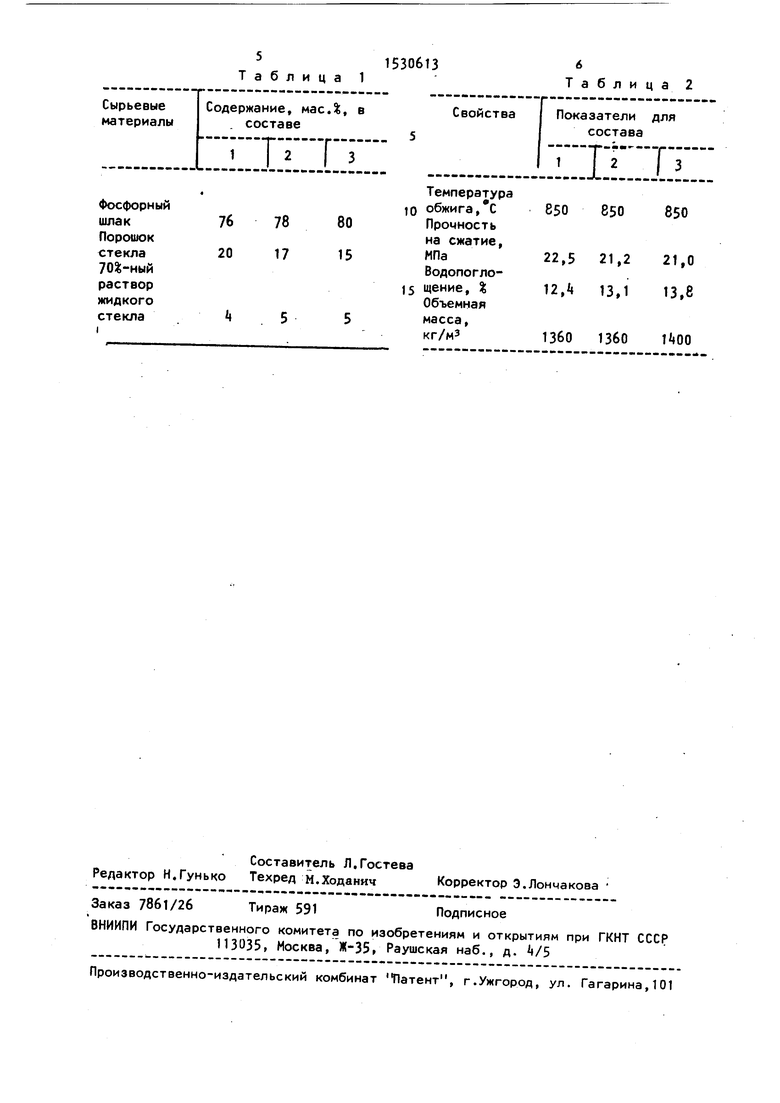

В табл. 1 приведены шихтовые составы строительного кирпича; в табл.2- свойства строительного кирпича.

Предлагаемые составы готовят по следующей технологии.

Гранулы фосфорного шлака фракции 0,5-3,5 мм и половину 70 -ного раствора жидкого стекла, т.е. 2% (состав 1), загружают в смеситель и подвергают перемешиванию до полного смачивания поверхно ;ти гранул раствором жидкого стекла. Затем загружают порошок стекла, прошедший через сито , полученный из отходов тарного, оконного стекла, и продолжают смешивание 5 - 10 мин. К опудренным порошком стекла гранулами фосфорного шлака добавляют оставшуюся часть 70 -ного раствора жидкого стекла и перемешивают 5 - 10 мин.

Полученную смесь загружают в нагретую до 200-300 С форму и подвергают прессованию при давлении 120 - 150 кгс/см2. Отформованные изделия поступают непосредственно в туннельную печь, обжиг в которой ведут по режиму: 1-я зона 600 С - 20 мин, 2-я зона - 30 мин.

П р и м е р 1. Отсев гранул форного шлака фракции 0,5-1,5 мм в количестве 1б% перемешивают в смесителе с 2% 70 -ного раствора жидкого стекл Ь в течение 5 мин. Туда же добавляют 20% порошка стекла, прошедшего через сито 01Д, и продолжают перемешивание в течение 10 мин. Далее к покрытым порошком стекла гранулам фосфорного шлака добавляют оставшиеся 2% 70%-ного раствора жидкого стекла и перемешивают еще 5 мин. Подготовленную таким образом смесь загружают в нагретую до 200 С форму и подвергают прессованию при давлении 150 кгс/см. Отформованное изделие помещают в туннельную печь с начальной температурой 600°С с выдержкой при этой температуре 20 мин. Затем образцы нагревают до В50 С со скорос- тью 8-10°С/мин и выдерживают при этой температуре 30 мин.

П р и м е р 2. Отсев гранул фос- , форного шлака фракции 1,5-2,5 мм в

306134

количестве 78 перемешивают в смеси- теле с 2,5% 70 -ного раствора жидкого стекла в течение 10 мин. Добав- ляют 17% порошка стекла, прошедшего через сито ОН, и продолжают перемешивание в течение 5 мин. Далее к опудренным порошком стекла гранулам фосфорного шлака добавляют оставшиеJQ ся 2,5% 70%-ного раствора жидкого стекла. Смесь загружают в нагретую до 250°С форму и прессуют при давлении 120 кгс/см. Режим обжига аналогичен приведенному в примере 1.

5 ПримерЗ. Отсев гранул фосфорного шлака фракции 2,5-3,5 мм в количестве 80% перемешивают в смесителе с 2,5% 70%-ного раствора жидкого стекла в течение 10 мин. Добойля20 ют 15% порошка стекла, прошедшего через сито 01, и продолжают перемешивание в течение 5 мин. Затем к покрытым порошком стекла гранулам фосфорного шлака добавляют оставшиеся

25 2,5% 70%-ного раствора жидкого стекла. Смесь загружают в нагретую до форму и прессуют при давлении 120 кгс/см. Режим обжига аналогичен приведенному в примере 1.

Формула изобретения

Способ изготовления строительного кирпича, включающий смешивание наполнителя со связкой, формование заготовки в форме, предварительно нагретой до 200-300 С, и обжиг, отличающийся тем, что, с целью сокращения продолжительности сушки и обжига, снижения температуры обжига, в качестве наполнителя используют гранулы фосфорного шлака с размером частиц 0,5-3,5 мм, а в качестве связующего - жидкое стекло, перед формованием на гранулы фосфорного шлака последовательно наносят слой жидкого стекла, порошок стеклобоя и дополнительный слой жидкого стекла, а обжиг ос ествляют путем по- мещения отформованной заготовки в печь с температурой , выдержки при этой температуре в течение 20 мин, последующего нагрева до и выдержки при ней в течение 30 мин.

76 20

78 17

80 15

Прочность на сжатие, МПа

Водопогло- 5 щение, % Объемная масса, кг/мЗ

22,5 21,2 21,0 12,i 13,1 13,8

1360 1360

I tOO

Авторы

Даты

1989-12-23—Публикация

1987-12-02—Подача