Изобретение относится к классу керамических материалов и может быть использовано при производстве тротуарных плит, брусчатого камня, плиток для облицовки цоколей зданий, гидротехнических сооружений, а также при производстве напольных плиток.

На сегодняшний день для производства клинкерного кирпича применяются керамические массы из одной глины или смеси разных глин. Как правило, используются глины каолинового типа. Свойства клинкера характеризуются следующими показателями: предел прочности на сжатие 600 - 1400 кг/см2, влагопоглощение 1 - 6%, для строительного клинкерного кирпича предел прочности на сжатие не менее 350 кг/см2, морозостойкость не менее 50 циклов [1]. Недостатками технологии получения изделий из клинкера являются высокая энергоемкость, связанная с длительным процессом сушки и обжига (260 ч), а также высокая температура обжига 1070 - 1100oC.

В настоящее время требования, предъявляемые по ГОСТу к коэффициенту истирания брусчатого камня и к тротуарной плите (изготовленной из песчано-цементной смеси), равны соответственно 0,5 г/см2 и 0,7 - 0,9 г/см2, при этом напряжения всестороннего сжатия и изгиб равны 300 - 400 кг/см2 и 40 - 50 кг/см2 [1].

Известен способ изготовления керамических высокопрочных изделий, заключающийся в том, что для изготовления используют сырьевую смесь, содержащую, в мас. %:

Кварцевый песок - 70 - 85

Оксид кальция - 5 - 10

Едкий натр - 5 - 10

Жидкое стекло - 5 - 10

Причем предварительно измельчают кварцевый песок до удельной поверхности 2000 - 7000 см2/г, затем увлажняют его раствором едкого натра и жидкого стекла, и смешивают с кальцийсодержащей добавкой, после чего осуществляют сушку при температуре 200 - 300oC в течение 1 - 3 часов и обжиг при температуре 850 - 1000oC с изотермической выдержкой в течение 2 - 4 часов [2].

Наиболее близким техническим решением к заявленному является способ изготовления керамических изделий, включающий измельчение части кварцевого песка до прохождения через сито 4900 отв/см2, смешивание его с немолотым песком в соотношении 1:1, а затем с жидким стеклом, имеющим силикатный модуль 2,5 и удельный вес 1,4 - 1,5, перемешивание, формирование заготовок, сушку и обжиг при температуре 600 - 1000oC и охлаждение [3].

Недостатком указанных технических решений является энергоемкость процесса термообработки (высокие температуры, длительность процесса), а также относительно низкие величины механических свойств.

Техническим результатом настоящего изобретения является: сушка изделий в течение 30 - 40 минут при 200 - 300oC, обжиг изделий с изотермической выдержкой при 850 - 900oC в течение 70 - 80 минут. При этом достигнуты высокие физико-механические свойства:

Напряжения всестороннего сжатия, МПа - ~ 120

Напряжение на изгиб, МПа - ~ 58

Морозостойкость в солевых растворах, циклов - ~ 170

Указанный технический результат достигается за счет того, что в способе изготовления керамических изделий, включающем измельчение части кварцевого песка, смешивание его с немолотым кварцевым песком, увлажнение щелочесодержащим связующим, прессование заготовок, сушку и обжиг осуществляют при температурах 200 - 300oC и 850 - 900oC соответственно. Перед измельчением к части кварцевого песка добавляют стеклобой и буру, совместное измельчение смеси осуществляют до удельной поверхности 4000 - 7000 cм2/г, при увлажнении в качестве щелочесодержащего связующего вводят едкий натр до получения керамической массы состава, в мас.%:

Молотый кварцевый песок - 30 - 60

Стеклобой - 2 - 5

Бура - 3 - 5

Едкий натр (в пересчете на Na2O) - 5 - 10

Немолотый кварцевый песок - Остальное

Сушку осуществляют при температуре 200 - 300oC в течение 30 - 40 минут, обжиг изделий с изотермической выдержкой при температуре 850 - 900oC в течение 70 - 80 минут. В связи с тем, что съемная прочность прессованных брикетов достаточно низкая, прессование проводится на поддонах, что приводит к необходимости проведения сушки и обжига раздельно.

Изобретение осуществляется следующим образом: часть немолотого песка, стеклобой и буру перемешивают в шнековом смесителе, полученную массу измельчают в течение 3 - 10 минут в вибромельнице до удельной поверхности 4000 - 7000 см2/г, далее полученную смесь и немолотый песок перемешивают в мешалке принудительного перемешивания, затем готовую смесь увлажняют раствором едкого натра прессуют на поддонах при удельных давлениях 70 - 170 кг/см2 (при брикетировании влажность массы составляет 6 - 8%). Отформованные заготовки сушат на поддонах при температуре 200 - 300oC в конвейерных газовых печах в течение 30 - 40 мин и обжигают с изотермической выдержкой при температуре 850 - 900oC в течение 70 -80 мин.

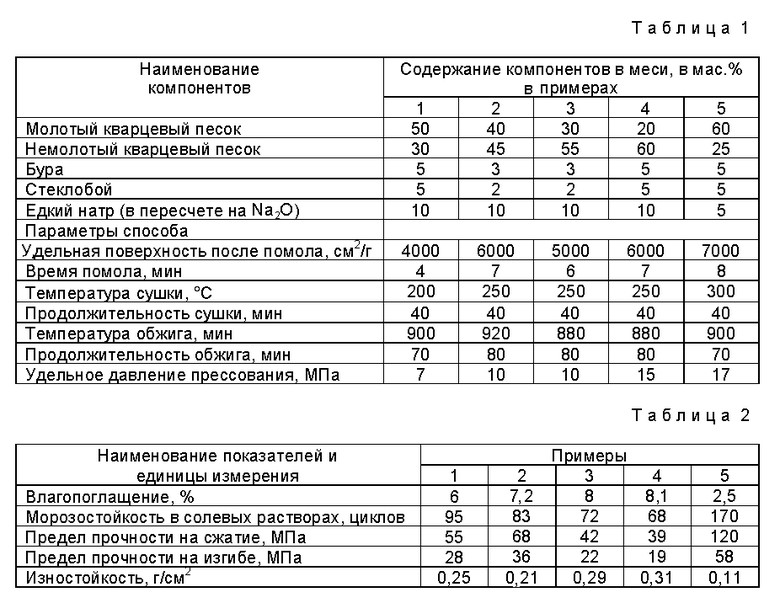

Конкретные примеры приведены в табл. 1, 2. В табл. 1 приведены составы используемых сырьевых масс и параметры способа, а в табл. 2 приведены физико-механические свойства полученных изделий.

Источники информации

1. Августиник А.И. Керамика. М.: Стройиздат, 1975 г., стр. 223 - 229.

2. Айвазов М.И. и др. Патент N 2064910, кл. C 04 В 35/00 35/14, 1996.

3. Глуховский В.Д. Грунтосиликаты. Киев, Госстройиздат, 1959, стр. 41 - 42.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ НА ОСНОВЕ ПРИРОДНОГО ПЕСКА И КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1998 |

|

RU2135431C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2006 |

|

RU2394792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2485075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2036880C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОБЖИГОВЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ КВАРЦЕВЫХ ПЕСКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205810C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

Изобретение относится к изготовлению керамических материалов - тротуарных плит, брусчатого камня, плиток различного назначения. Сущность изобретения: керамические высокопрочные, износостойкие тротуарные и напольные плитки изготавливаются из сырьевой смеси, содержащей, мас.%: молотый кварцевый песок - 30-60, стеклобой - 2 - 5, бура 3-5, едкий натр (в пересчете на Na2O) - 5-10, немолотый кварцевый песок - остальное. Способ заключается в том, что молотая смесь песка, стеклобоя и буры перемешивается с немолотым песком, увлажняется едким натром до влажности 6 - 8%, прессуется на поддонах при удельном давлении 70-170 кг/см2, сушится при 200 - 300°С в газовых конвейерных печах в течение 30-40 мин с последующим обжигом с изотермической выдержкой при 850 - 900oС в течение 70-80 мин. Физико-химические показатели изделий: влагопоглощение 2 - 8%, морозостойкость в солевых растворах 68 - 170 циклов, предел прочности на сжатие 55 - 120 МПа, предел прочности на изгиб 19 - 58 МПа, износостойкость 0,11 - 0,31 г/см2. 1 з.п. ф-лы, 2 табл.

Молотый кварцевый песок - 30 - 60

Стеклобой - 2 - 5

Бура - 3 - 5

Едкий натр (в пересчете на Na2O) - 5 - 10

Немолотый кварцевый песок - Остальное

сушку осуществляют при 200 - 300oC в течение 30 - 40 мин, а обжиг проводят при 850 - 900oC в течение 70 - 80 мин.

| Глуховский В.Д | |||

| Грунтосиликаты, - Киев: Госстройиздат УССР, 1995, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| SU 1790567 A3, 23.01.93 | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Ступень эскалатора | 1982 |

|

SU1062165A1 |

| Устройство для выращивания гидробионтов | 1983 |

|

SU1117027A1 |

Авторы

Даты

1999-01-10—Публикация

1998-02-12—Подача