Изобретение относится к огнеупорной промышленности, преимущественно к технологии изготовления неформованных футеровок металлургических агрегатов.

Целью изобретения является повышение прочности и усреднение усадки в процессе обжига и эксплуатации.

При спекании периклаза с чугунной, стружкой в интервале температур 1100- 1200°С последовательно протекают следующие реакции:

2Fe + 3/20,2 (О

Изменение объема тавляет , а для ло 8.

Таким образом, увеличение объема при образовании феррита магния составляет 1Й + 8/2 61% от количества введенного железа. В дальнейшем феррит магния взаимодействует со шпи- нельной фазой хромовой руды по реакции:

+ x(Mg, )(Fe , Cr)204

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФОРМОВАННЫХ ОГНЕУПОРОВ ИЗ КЛИНКЕРОВ, СОДЕРЖАЩИХ СВОБОДНУЮ ИЗВЕСТЬ И СВЯЗКА-ПЛАСТИФИКАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159220C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

Изобретение относится к огнеупорной промышленности, преимущественно к технологии изготовления неформованных футеровок металлургических агрегатов. Целью изобретения является повышение прочности и усреднение усадки в процессе обжига и эксплуатации. Набивная масса для футеровки сталеразливочных ковшей содержит в качестве шпинелеобразующей добавки хромовую руду фракции 0,5 - 1,0 мм и смесь периклаза и молотой чугунной стружкой фракции менее 0,15 мм, взятых в соотношении 0,5 - 1,2, при отношении хромовой руды к смеси периклаза с молотой чугунной стружкой, равном 1,0 - 1,25, и следующем соотношении компонентов, мас.%: периклаз 55 - 65

шпинелеобразующая добавка 22 - 30

пластификатор 6 - 8

химическая связка 5 - 7. Прочность при сжатии составляет после сушки при 120°С 16,3 - 18,8%, после обжига при 1200°С 28,7 - 32,6, после обжига при 1400°С 11,5 - 13,0. 2 табл.

MgO + ,

(2)

(Mg., Fe,)(Fe,,Cr,)0,

(3)

Реакция (3) также на увеличивает объем материала. Замещение Fe на Мр, Fe на Сг в шпине- лиде увеличивает его тугоплавкость с 1750 до 1900-2000 С и повышает сопротивляемость расплавам основных шлаков. Соотношение периклаза и молотой чугунной стружки подобрано таким образом, чтобы обеспечить полное протекание реакций (1-2) при избытке периклаза для обеспечения тугоплавкости системы, а также для более полного замещения Fe в хромовой руде на Mg . При соотношении MgO/Fe более 1,2 увеличение объема массы не компенсирует усадки материала в процессе спекания, в связи с чем линейная усадка изделия составляет 0,5- 0,8% и общая стойкость ковша падает за счет проникновения металла в образующийся зазор между гнездовым кир пичем и набивкой днища ковша. При соотношении MgO/Fe менее 0,5 возрастает пористость материала за счет разрыхления при окислении чугунной стружки и стойкость футеровки падает вследствие повышенной пропитки компонентами шлака.

Отношение хромовой руды к магне- зиально-железистому компоненту массы выбрано из условий обеспечения высокой термостойкости материала и его сопротивляемости расплавам металлургических шлаков., содержащих FeO. При отношении, меньшем 1, резко увеличивается степень пропитки материала шлаком, что приводит к снижению температуры плавления шпинельной связки за счет замещения MgO на FeO из шлака и, как следствие, повышенной растворимости о неупора в шлаковом расплаве.

При о.тношении большем, чем 1,25, падает степень развития прямой связи в огнеупоре за счет накопления кремнезема, содержащегося в хромовой руде. При этом снижается температура начала деформации огнеупора и его прочнос ь при повышенных температурах. Отношение хромовой руды к ма1 незиально-келези -той смеси можно увеличить лишь в том случае, если применять обогащенный хромит с минимальным содержанием StO, однако это существенно удорожает массу. ,

Количество шпинелеобпазующей добавки менее -2% не обеспечивает получение безусадочной массы при предлагаемом диапазоне ее компонентов. Повышение ее количества (больше

30 мас.) нецелесообразно из-за удорожания массы и снижения ее шлаке- устойчивости в результате накопления железа в ее составе.

Количества пластификатора и химической связки, в качестве которых могут быть использованы пластичная глина или бетонит (пластификатор), сульфат магния, полифосфаты щелочных металлов или другие неорганические

соли (связка) , выбраны из условий получения материала с хорошей форму- емостью и имеющего прочность после сушки не менее 20 МПа.

Зерновой состав хромовой руды и

магнезиально-железистой смеси подобран из условий минимума технологических операций при приготовлении массы. В частности, в качестве периклазово- го наполнителя используют подварочные периклазовые порошки без специального рассева и шихтовки по фракциям, например, марок ППЭ и ППМ. При этом обеспечение максимальной плотности сырца и обожженного материала достигается исключительно за смет

зернового состава шпинелеобразующей

добавки.

Приготовление массы осуществляют путем смешения в течение 5-7 мин сухих компонентов массы, а затем в течение 15-20 мин смешение ведут при порционном добавлении связки. Размер порции составляет не более 1/3 от общего количества увлажняющей жидкости .

Набивку массы производят на арматурный слой ковша, выложенный из штучных алюмосиликатных огнеупоров с помощью набивных машин.

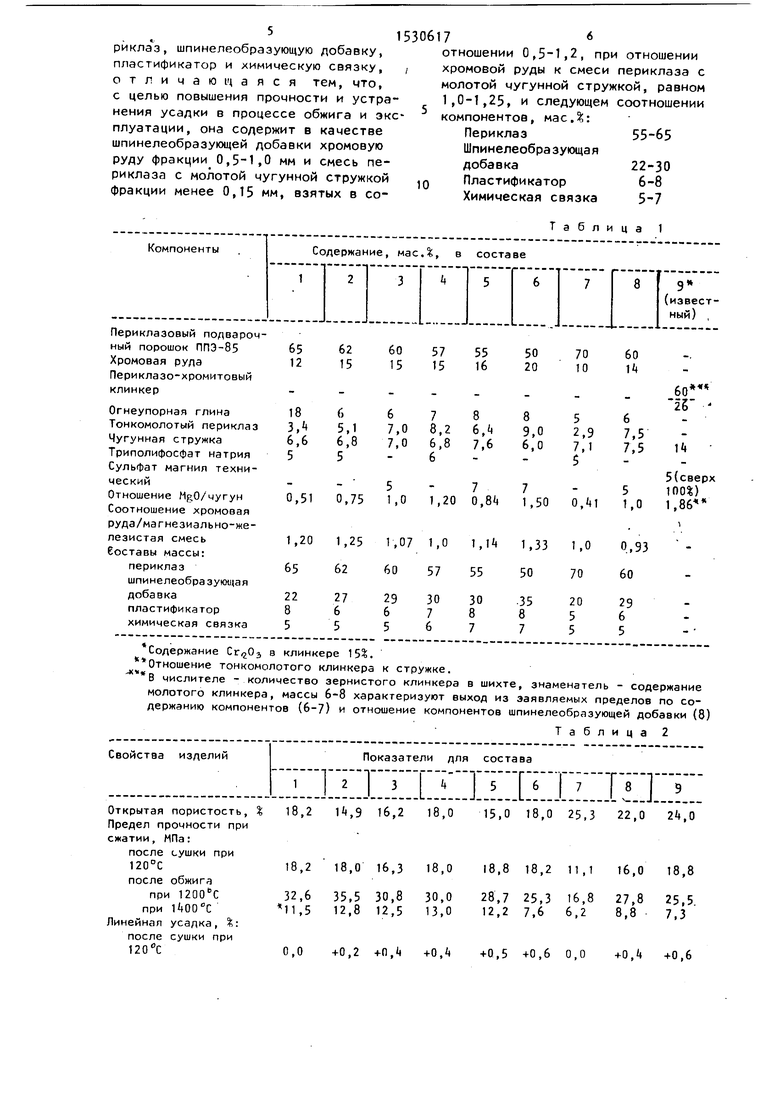

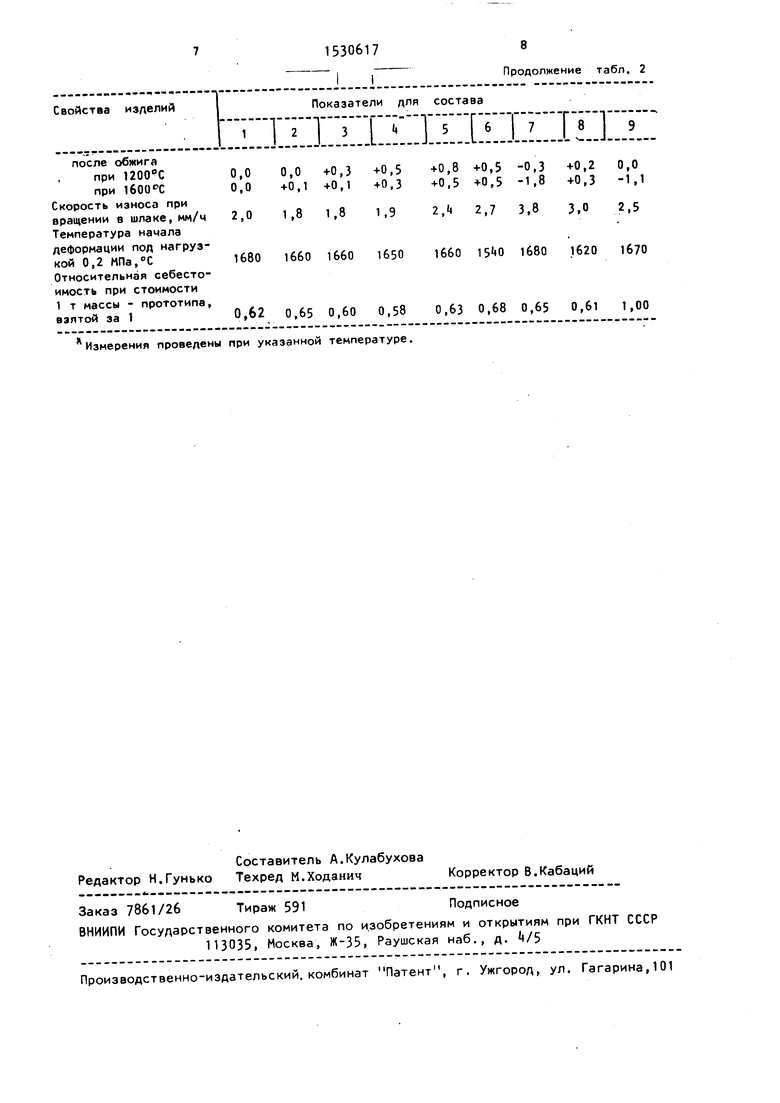

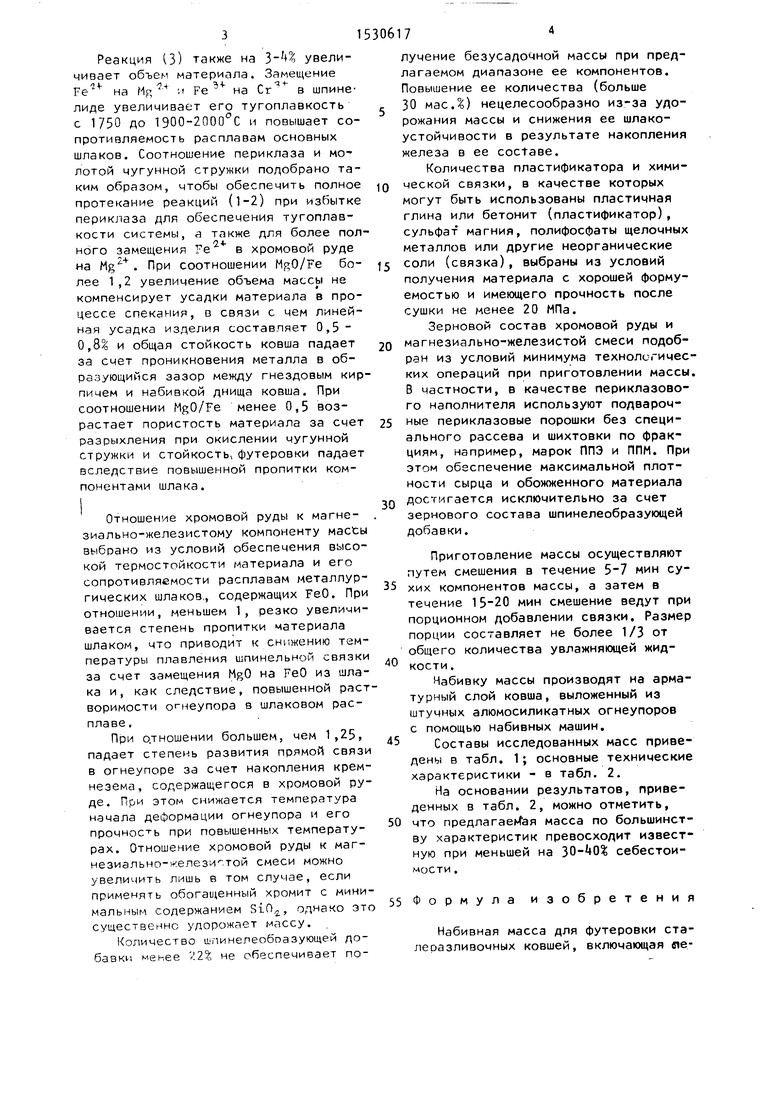

Составы исследованных масс приведены в табл. 1; основные технические характеристики - в табл. 2.

На основании результатов, приведенных в табл. 2, можно отметить, что предлагаек ая масса по большинству характеристик превосходит известную при меньшей на себестоимости .

55 Формула изобретения

Набивная масса для футеровки ста- леразливочных ковшей, включающая eie5153061

рйкла з, шпинелеобразующую добавку, пластификатор и химическую связку, , отличающаяся тем, что, с целью повышения прочности и устранения усадки в процессе обжига и эксплуатации, она содержит в качестве шпинелеобразующей добавки хромовую

Открытая пористость, Предел прочности при сжатии, МПа:

после сушки при

120°С

после обжига

при 1200Ч при Линейная усадка, :

после сушки при

18,,Э16,218,015,018,025,322,02 ,0

18,2 18,016,318,018,818,211,11б,018,8

32,635,530,830,028,725,31б,827,825,5.

11,512,812,513,012,27,66,28,87,3

0,0+0,2+(,+0,4+0,5+0,60,0+0,,6

7«

отношении 0,,2, при отношении хромовой руды к смеси периклаза с молотой чугунной стружкой, равном 1,0-1,25, и следующем соотношении компонентов, мас.:

Периклаз55-б5

Шпинелеобра зующая

Скорость износа при вращении в шлаке, мм/ч Температура начала леформации под нагрузкой 0,2 МПа, С Относительная себестоимость при стоимости 1 т массы - прототипа, взятой за 1

2,0 1,8 1,8 1,9 1680 1660 1660 1650

Z, 2,7 3,8 3,0 2,5

1660 1680 1620 1670

0,62 0,65 0,60 0,58 0,63 0,68 0,65 0,б1 1,00

Измерения проведены при указанной температуре.

Z, 2,7 3,8 3,0 2,5

1660 1680 1620 1670

Авторы

Даты

1989-12-23—Публикация

1988-02-08—Подача