Изобретение относится к производству хромитопериклазовых огнеупоров, предназначенных для футеровок металлургических агрегатов, работающих в высокотемпературном режиме в контакте с агрессивной средой.

Известен хромитопериклазовый огнеупор (ГОСТ 10888-64), содержащий зернистую хромитовую руду фракции 3-1 мм в количестве 17-25%, зернистый периклазовый порошок фракции 2-0 мм в количестве 40-55% и тонкомолотый периклазовый порошок фракции менее 0,063 мм в количестве 30-35%.

Недостатком данного огнеупора является то, что он имеет невысокую абразивоустойчивость, низкую прочность и повышенный коэффициент шлакоразъедания.

Известен хромитопериклазовый огнеупор (Авторское свидетельство SU 104029 от 04.05.1953 г), который включает 30-70%) магнезита крупностью 0,2-2,0 мм и 70-30% смеси хромитовой руды в количестве 50-80% с 50-20% магнезита, совместно размолотых до зерна менее 0,5 мм, причем более 75% молотой смеси должно быть с наличием зерен размером менее 60 микрон.

Недостатком данного технического решения является то, что огнеупор имеет невысокую стойкость к агрессивному температурному воздействию расплавов стали и шлаков. При указанном соотношении компонентов огнеупорные изделия обладают низкой термостойкостью, в результате чего при эксплуатации огнеупорные изделия растрескиваются при циклических температурных нагружениях и скалываются.

Известен хромитопериклазовый огнеупор (Авторское свидетельство SU833841 от 10.05.1979 г), включающий зернистый и тонкомолотый периклазовый порошок и хромовую руду сверхтонкого помола при следующих количествах, мас. %:

Периклазовый порошок фракций, мм:

Соотношение периклаза и хромита в тонкомолотой составляющей от 1:1 до 2:1.

Недостатком данного технического решения является то, что входящие в состав огнеупора хромовая руда сверхтонкого помола и тонкодисперсный периклазовый порошок в процессе высокотемпературного обжига активно спекаются с образованием хромшпинелида сложного состава, как в матрице огнеупора, так и на поверхности крупных зерен периклазового порошка. Образуется чрезвычайно плотная структура огнеупора с низкой термостойкостью и высокой теплопроводностью, в результате чего при эксплуатации огнеупорные изделия растрескиваются при циклических температурных нагружениях и скалываются.

Известен хромитопериклазовый огнеупор (Патент Австрии №352606 от 28.05.1975 г), который включает смесь спеченного периклаза в количестве от 40 до 80% и хромовой руды в количестве от 20 до 60%, причем на мелкозернистую фракцию мельче 0,147 мм приходится от 20 до 45%, а отношение массовых долей хромовой руды и спеченного периклаза в мелкозернистой фракции равно минимально 1:1.

Хромовая руда используется в виде фракций мельче 0,589 мм и мельче 0,147 мм и имеет следующий химический состав, мас. %: SiO2 - 0,7-2,5; Fe2O3 - 25,3-26,0; Al2O3 - 15,9-16,2; Cr2O3 - 44,9-46,4; СаО - 0,2; MgO - 10,8-10,9. Спеченный периклаз имеет следующий химический состав, мас. %: MgO - более 95,7; СаО - менее 2,8; SiO2 - менее 1,2; Fe2O3 - менее 0,3; Al2O3 - менее 0,3. Максимальный размер зерен спеченного периклаза автор не раскрывает, известно только, что часть материала используется в виде фракции мельче 0,147 мм. Мелкозернистый спеченный периклаз получают путем помола в шаровой мельнице, хромовую руду - измельчением в шаровой мельнице до величины зерен 0,044 мм (от 50 до 90%) или струйным помолом до 5 мкм или мельче, а также совместным помолом магнезита или периклаза до достижения фракции менее 0,147 мм (90%).

Недостатком технического решения является то, что входящие в состав огнеупора в виде мелкой фракции (менее 0,147 мм) высокочистый спеченный периклаз и хромовая руда с высоким содержанием Fe2O3 активно спекаются в процессе высокотемпературного обжига и образуют чрезвычайно плотную структуру матрицы с низкой термостойкостью, в результате чего при эксплуатации огнеупорные изделия растрескиваются при циклических температурных нагружениях и скалываются.

Техническую проблему, заключающуюся в низкой устойчивости огнеупора к агрессивному воздействию расплавов металла и шлака, невозможно решить известными техническими приемами.

Техническим результатом заявляемого изобретения является повышение устойчивости огнеупора к воздействию шлаков и к структурному трещинообразованию при периодических температурных нагружениях.

Для достижения указанного технического результата хромитопериклазовый огнеупор, включающий зернистый и дисперсный периклаз, зернистую и дисперсную хромовую руду, согласно изобретению, содержит два типа хромовой руды с различным содержанием оксидов железа, при этом в зернистой хромовой руде Fe2O3 - не менее 26 мас. %, а в дисперсной хромовой руде Fe2O3 не более 20 мас. %, причем отношение Fe2O3/SiO2 в огнеупоре не превышает 28, при следующем соотношении компонентов, мас. %:

Дополнительно, заявляемый хромитопериклазовый огнеупор в качестве зернистого периклаза может содержать периклаз фракции 3,0-0,1 мм.

Дополнительно, в заявляемом хромитопериклазовом огнеупоре фракция зернистого периклаза 3,0-0,1 мм может быть представлена фракциями 3,0-0,5 и 0,5-0,1 мм в соотношении частиц (1,2-3,5):1.

Дополнительно, заявляемый хромитопериклазовый огнеупор в качестве дисперсного периклаза может содержать периклаз фракции 0,1-0 мм.

Дополнительно, заявляемый хромитопериклазовый огнеупор может содержать периклаз фракции 0,1-0 мм и хромовую руду фракции 0,1-0 мм в виде смеси совместного помола.

Дополнительно, в заявляемом хромитопериклазовом огнеупоре, медианное значение размера частиц указанной смеси может составлять менее 20 мкм.

Использование заявленного соотношения компонентов обеспечивает формирование микроструктуры огнеупора, устойчивой к воздействию расплавов стали и шлака, с повышенной прочностью при высоких температурах и устойчивой к структурному трещинообразованию при периодических температурных нагружениях.

Преимуществом предлагаемого хромитопериклазового огнеупора является наличие в составе двух типов хромовой руды, характеризующихся различным содержанием оксидов железа.

Применение хромовой руды фракции 0,8-0,1 мм с содержанием Fe2O3 не менее 26 мас. % обеспечивает хорошую растворимость ее в периклазе в процессе высокотемпературного обжига, что приводит к формированию структуры огнеупора с высокой долей равномерно распределенного по объему сопряжения высокоогнеупорных фаз, с низкой канальной пористостью, устойчивой к воздействию металла и шлака. В результате чего повышается высокотемпературная прочность и коррозионная стойкость за счет уменьшения смачиваемости при встраивании хрома в периклаз. При применении зернистой хромовой руды фракции 0,8-0,1 мм с содержанием Fe2O3 менее 26 мас. % технический результат заявляемого изобретения не будет достигнут, так как скорость диффузионных процессов при высокотемпературном обжиге изделий снизится, катионы Fe3+, Fe2+, Cr3+, Al3+ будут переходить из хромовой руды в периклаз менее интенсивно и в количестве, не обеспечивающем образование равновесного твердого раствора их в периклазе.

Доля хромовой руды с размером частиц 0,8-0,1 мм составляет 25-35 мас. %. При содержании зернистой хромовой руды менее 25 мас. % заметно усиливается спекаемость изделий в обжиге с формированием чрезвычайно плотной структуры огнеупора с низкой термостойкостью. При содержании зернистой хромовой руды фракции 0,8-0,1 мм более 35 мас. % снижается высокотемпературная прочность огнеупора из-за образования в его структуре высокой доли микротрещин на границе хромитовое зерно-периклаз и, как следствие, снижение доли непосредственных контактов высокоогнеупорных фаз.

Применение дисперсной хромовой руды фракции 0,1-0 мм с содержанием Fe2O3 не более 20 мас. % обеспечивает формирование структуры огнеупора с высокой способностью к компенсированию механических напряжений из-за образования в процессе высокотемпературного обжига специфической структуры матрицы с высокой долей полостей вокруг зерен периклаза и хромита, в которых прекращается распространение трещин. Доля хромовой руды фракции 0,1-0 мм в массе составляет от 10 до 20 мас. %. При содержании дисперсной хромовой руды в матрице огнеупора в количестве менее 10% устойчивость изделий к высокотемпературной коррозии снижается. При содержании дисперсной хромовой руды в матрице в количестве более 20% снижается высокотемпературная прочность и способность микроструктуры к поглощению напряжений, особенно при термическом ударе.

Заявленное соотношение оксидов Fe2O3/SiO2 (не более 28) подобрано экспериментальным путем и является оптимальным. При соотношении Fe2O3/SiO2 в огнеупоре не более 28 повышается коррозионная стойкость и высокотемпературная прочность огнеупора благодаря полному растворению хромовой руды при высокотемпературном обжиге с образованием микроструктуры с высокой долей прямого срастания периклаза и остаточного хромита. При этом, на уровень термомеханических характеристик изделий оказывают превалирующее влияние высокоогнеупорные фазы, поскольку силикатная межкристаллитная прослойка не является непрерывной вследствие насыщения встречно диффундирующими компонентами периклаза и хромовых руд, а локализуется в виде расплава, в основном, в трещинах и порах, образуя изолированные силикатные клинья.

При соотношении оксидов Fe2O3/SiO2 более 28, составляющие огнеупора (периклаз и хромовая руда) активно спекаются в процессе высокотемпературного обжига и образуют чрезвычайно плотную структуру матрицы с низкой термостойкостью, в результате чего при эксплуатации огнеупорные изделия растрескиваются при циклических температурных нагружениях и скалываются.

В качестве зернистого периклаза огнеупор может содержать структурно-стабильный периклазовый клинкер, полученный путем обжига в шахтной печи предварительно брикетированного магнезиального сырья и последующего измельчения (дробления) полученного материала с целью получения плотного зерна стабильного размера или спеченный периклаз, полученный путем обжига магнезиального сырья во вращающейся печии последующим рассевом вала порошка. Для достижения наиболее плотной упаковки частиц шихты при прессовании, периклаз может быть представлен фракцией 3,0-0,1 мм, либо фракциями 3,0-0,5 и 0,5-0,1 мм, взятыми в соотношении частиц (1,2-3,5):1.

Структурно-стабильный периклазовый клинкер применяется поликристаллического строения с кристаллами округло-деформированной формы размером до 150 мкм. Общая кажущаяся пористость зерен клинкера составляет 5-10%. Форма зерен периклазового клинкера неправильная угловатая, пластинчатая, иногда вытянутой формы с соотношением длины к ширине 1:2. Благодаря особенной форме зерен, периклазовый клинкер приводит к формированию фрагментированной микротрещиноватой с развитой канальной пористостью структуры огнеупора с высокой термической стойкостью.

Спеченный периклаз применяется поликристаллического строения с кристаллами округло-деформированной или заоваленной формы размером до 75 мкм. В отличие от структурно-стабильного периклазового клинкера, в межкристаллическом пространстве спеченного периклаза развиты силикатные пленки (монтичеллит, мервинит) шириной до 20 мкм. Форма зерен периклаза неправильная заоваленная, иногда удлиненная до соотношения длины к ширине 1,3:1,6. Такая форма зерен периклаза в сочетании с округлыми зернами хромовой руды обеспечивает плотную упаковку шихты при прессовании с минимальной пористостью и максимальной прочностью сырца.

В качестве дисперсного периклаза может использоваться периклаз, полученный путем обжига магнезиального сырья и последующим размолом высеянных из вала порошка частиц размером менее 4 мм в трубомельнице или другом помольном агрегате; также может использоваться структурно-стабильный периклазовый клинкер (в частности, фракции 0,1-0 мм). Доля дисперсного периклаза составляет от 10 до 20 мас. %. Применение дисперсного периклаза позволяет получить особо плотную мелкопористую микроструктуру за счет равномерного ее насыщения продуктами распада твердого раствора хромшпинелида при охлаждении, предотвращающую проникновение металло-шлакового расплава в поры. При введении дисперсного периклаза в количестве менее 10 мас. %» повышается размер канальных пор в микроструктуре, препятствующих равномерному насыщению ее продуктами распада твердого раствора хромшпинелида при охлаждении и, как следствие, снижается устойчивость изделий к воздействию расплава металла и шлака. При введении дисперсного периклаза в количестве более 20 мас. % снижается термостойкость изделий из-за чрезмерного уплотнения микроструктуры матрицы.

Дисперсный периклаз и хромовая руда фракции 0,1-0 мм могут вводиться в массу в виде смеси совместного помола в трубомельнице или другом помольном агрегате. При этом, соотношение периклаза и хромовой руды может составлять (45±5):(55±5), а количество в массе может составлять 20-40 мас. %. Смесь совместного помола может характеризоваться медианным значением размера частиц менее 20 мкм, так как в этом случае заметно улучшается спекаемость изделий в обжиге и повышаются термопрочностные характеристики огнеупоров. Медианному значению соответствует тот размер частиц, при котором половина массы (50%) частиц в анализируемой пробе смеси мельче или крупнее среднего размера частиц, определенного посредством седиментационного анализа.

Примеры.

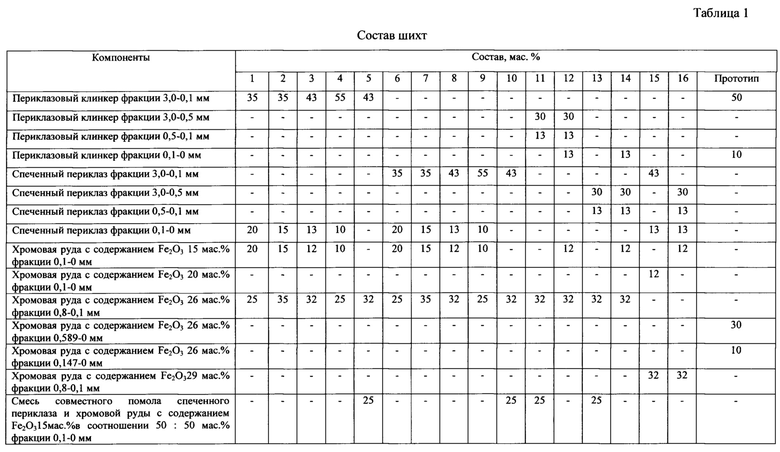

В работе были использованы следующие материалы: спеченный периклаз фракций 3,0-0,1 мм, 3,0-0,5 мм, 0,5-0,1 мм, 0,1-0 мм; периклазовый клинкер фракций 3,0-0,1 мм, 3,0-0,5 мм, 0,5-0,1 мм; хромовая руда с содержанием Fe2O3 15 мас. % фракции 0,1-0 мм; хромовая руда с содержанием Fe2O3 20 мас. % фракции 0,1-0 мм; хромовая руда с содержанием Fe2O3 26 мас. % фракций 0,8-0,1 мм, 0,589-0 мм (прототип), 0,147-0 мм (прототип); хромовая руда с содержанием Fe2O3 29 мас. % фракции 0,8-0 мм; смесь совместного помола спеченного периклаза и хромовой руды с содержанием Fe2O3 15 мас. % в соотношении 50:50 мас. %.

Компоненты фракции 0,1-0 мм готовили помолом в шаровой мельнице.

Приготовление масс (таблица 1) производили следующим образом: порошки периклаза фракции 3,0-0,1 мм (или фракции 3,0-0,5 мм и фракции 0,5-0,1 мм), хромовой руды фракции 0,8-0,1 мм загружали в смеситель, перемешивали с раствором лигносульфонатов технических, затем вводили порошки периклаза фракции 0,1-0 мм и хромовой руды фракции 0,1-0 мм (или смесь совместного помола спеченного периклаза и хромовой руды фракции 0,1-0 мм). Перемешивание продолжали до получения гомогенной смеси.

Приготовление массы состава прототипа производили аналогичным образом.

Из приготовленных масс прессовали огнеупорные изделия при удельном давлении 150 Н/мм2 и термообрабатывали при температуре 120°С.

Термообработанныеобразцы подвергали обжигу при 1680°С в течение 3 часов.

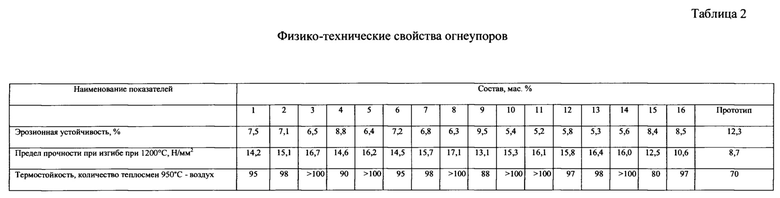

Эрозионную устойчивость оценивали по величине потери массы образцов после вращения их в расплаве металлургического шлака с основностью (СаО/SiO2) 2,8 при 1600°С.

Предел прочности при изгибе определяли при 1200°С в окислительной среде.

Термостойкость образцов определяли методом А по стандарту DINCEN/TS 993-11:2008, а именно путем определения числа циклов, состоящих из нагрева образца до 950°С, охлаждения струей воздуха и нагружения изгибающим усилием 0,3 Н/мм2, которое должен выдержать образец до разрушения.

Свойства образцов заявленных составов и прототипа приведены в таблице 2, из которой видно, что предлагаемый состав (1-16) имеет более высокие показатели свойств.

Применение предлагаемых хромитопериклазовых огнеупоров, характеризующихся высокой устойчивостью к воздействию шлакови к структурному трещинообразованию при периодических температурных нагружениях, позволит увеличить стойкость футеровок и продолжительность кампании, а также интенсифицировать технологические процессы в агрегатах черной и цветной металлургии, т.е. при их использовании снижаются удельный расход огнеупоров и затраты на ремонт.

Таким образом, предлагаемое техническое решение обладает существенной новизной, полезностью и технически осуществимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

Изобретение относится к огнеупорной промышленности, а именно к производству хромитопериклазовых материалов, предназначенных для футеровок агрегатов внепечной обработки стали и металлургических агрегатов, работающих в высокотемпературном режиме в контакте с агрессивной средой. Хромитопериклазовый огнеупор включает зернистый и дисперсный периклаз, два типа хромовой руды с различным содержанием оксидов железа, при этом в зернистой хромовой руде фракции 0,8-1 мм содержание Fe2O3 не менее 26 мас. %, а в дисперсной хромовой руде фракции 0,1-0 мм Fe2O3 не более 20 мас. %, а отношение Fe2O3/SiO2 в огнеупоре не превышает 28. Указанные компоненты содержатся в следующем соотношении, мас. %: зернистый периклаз 35-55, зернистая хромовая руда 25-35, дисперсный периклаз 10-20, дисперсная хромовая руда 10-20. Хромитопериклазовый огнеупор характеризуется высокой устойчивостью к воздействию шлаков и к структурному трещинообразованию при периодических температурных нагружениях. 5 з.п. ф-лы, 2 табл.

1. Хромитопериклазовый огнеупор, включающий зернистый и дисперсный периклаз, зернистую и дисперсную хромовую руду, отличающийся тем, что содержит два типа хромовой руды с различным содержанием оксидов железа, причем в зернистой хромовой руде Fe2O3 - не менее 26 мас. %, а в дисперсной хромовой руде Fe2O3 не более 20 мас. %, причем соотношение Fe2O3/SiO2 в огнеупоре не превышает 28, при следующем соотношении компонентов, мас. %:

2. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что в качестве зернистого периклаза содержит периклаз фракции 3,0-0,1 мм.

3. Хромитопериклазовый огнеупор по п. 2, отличающийся тем, что фракция зернистого периклаза 3,0-0,1 мм представлена фракциями 3,0-0,5 и 0,5-0,1 мм в соотношении частиц (1,2-3,5):1.

4. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что в качестве дисперсного периклаза содержит периклаз фракции 0,1-0 мм.

5. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что содержит дисперсный периклаз и хромовую руду фракции 0,1-0 мм в виде смеси совместного помола.

6. Хромитопериклазовый огнеупор по п. 5, отличающийся тем, что медианное значение размера частиц смеси совместного помола составляет менее 20 мкм.

| AT 352606 B, 25.09.1979 | |||

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| Способ получения флуореион-2-сульфокислоты | 1948 |

|

SU76336A1 |

| Огнеупорная масса | 1979 |

|

SU833841A1 |

| Шихта для изготовления периклазохромитовых огнеупоров | 1986 |

|

SU1414834A1 |

| Диффузный рассеиватель | 1987 |

|

SU1451629A1 |

Авторы

Даты

2022-12-12—Публикация

2022-02-25—Подача