Изобретение относится к огнеупорной промышленности и может быть использовано в производстве как неформованных огнеупоров в виде набивных и заливных масс в футеровке индукционных печей, установок внепечной обработки стали, так и в качестве пресс-масс в производстве изделий.

Для производства огнеупоров периклазошпинельного состава с высокими прочностными и термомеханическими свойствами необходимы периклазовые и шпинельные порошки рационального зернового состава, обеспечивающие оптимальные свойства готовой массы. Лучшие свойства масс обеспечиваются как зерновым составом исходных компонентов, так и соотношением их с учетом их химического состава.

Известен периклазошпинельный материал, при изготовлении которого используется алюмомагниевая шпинель фракции 4-0,9 мм (Патент ФРГ N 3 445 482, C 04 B 35/04, опубл. 26.06.86).

Недостатком данного материала является низкая плотность футеровки и нестабильные термические свойства ее.

Известна набивная масса, содержащая периклаз, фракций 3-2, 2-1 мм, 1-0,088 мм, менее 0,088 мм и электрокорунд фракций 0,06-0,1 мм и 3-10 мм.

Недостатком данной массы является нестабильность зернового состава ее и высокие объемные изменения в процессе формирования футеровки, приводящие к трещинам и разбуханию (авторское свидетельство 471336, C 04 B 35/03, опубл. 25.07.75).

Известен периклазошпинельный огнеупор с использованием алюмомагниевой шпинели фракции 3-1 мм. Этот огнеупор в процессе изготовления имеет повышенный выход брака за счет разрыхления структуры и нестабильные показатели свойств (В.П.Недосвитий и др. Огнеупоры, 1977, N 11, стр. 50-55).

Наиболее близким к заявляемому техническому решению является следующий состав масс для производства периклазошпинельных изделий (мас.%):

периклаз фракций 3-0,5 мм - 40

плавленая алюмомагниевая шпинель фракции 3-0,1 мм - 25

дисперсный периклазсодержащий материал фракции менее 0,06 мм - 35

(Г.И.Антонов и др. Огнеупоры, 1992, N 5, стр. 3-6).

Предлагаемый по данной рецептуре огнеупор имеет нестабильные показатели свойств из-за наличия в шихте порошка шпинели фракции менее 3 мм, подверженного расфракционированию при перевозке и транспортировании. Вследствие этого наблюдается значительный разброс свойств образцов из разных проб по химическому, зерновому составу и другим показателям, а также неравномерность свойств наливных и набивных футеровок из этой массы. Кроме того, недостатком известного технического решения является высокая объемная усадка.

Технической задачей изобретения является получение масс периклазшпинельного состава для производства формованных и неформованных огнеупоров с рациональным зерновым составом, обеспечивающим низкую объемную усадку, отсутствие расфракционирования массы и стабильные показатели механической прочности футеровок.

Решение технической задачи достигается тем, что масса для изготовления периклазошпинельных огнеупоров, включающая зернистый периклаз, алюмомагниевую шпинель и дисперсный периклазсодержащий материал, содержит алюмомагниевую шпинель фракции 0,5-0,1 мм со средним размером зерна dср = 0,3±0,1 мм, а в качестве дисперсной составляющей используется периклазошпинельный материал фракции менее 0,1 мм, причем соотношение Al2O3, вводимой в массу алюмомагниевой шпинелью, и дисперсным периклазошпинельным материалом составляет (3-3,5):1 при следующем соотношении компонентов массы, мас.%:

зернистый периклаз фракции 3-0,1 мм - 52 - 69

указанная алюмомагниевая шпинель - 6 - 16

дисперсный периклазошпинельный материал фракции менее 0,1 мм - 25 - 32

Масса имеет модуль крупности в пределах 3,1 - 3,6.

Зерновой состав, количество зернистой шпинели обеспечивает заполнение межзеренного пространства периклазового заполнителя, а химический состав и количество дисперсного материала позволяет организовать в огнеупоре плотную структуру и керамическую связку из вторичной шпинели, обеспечивающую объемопостоянство огнеупоров. Модуль крупности массы, равный 3,1 - 3,6, позволяет получить огнеупор с максимально возможным насыпным весом и механической прочностью изготовленной футеровки.

В качестве зернистого периклаза использовали порошок с содержанием CaO, SiO2, Fe2O3 и Al2O3 соответственно не более 2,5%, 2,0%, 2,0% и 1,0%, MgO - остальное.

В качестве зернистой алюмомагниевой шпинели использовали шпинель с содержанием MgO 28 - 38% и Al2O3 не менее 58% при содержании примесных оксидов CaO, SiO2 и Fe2O3 соответственно не более 1,0% каждого.

В качестве дисперсного материала использовали смесь порошков периклаза и шпинели фракции менее 0,1 мм вышеуказанного химического состава.

Для производства неформованных огнеупоров из предлагаемой массы могут быть использованы обычные известные химические связки. Для производства пресс-масс для изделий могут быть использованы растворы лигносульфонатов и безводные связки на основе бакелита.

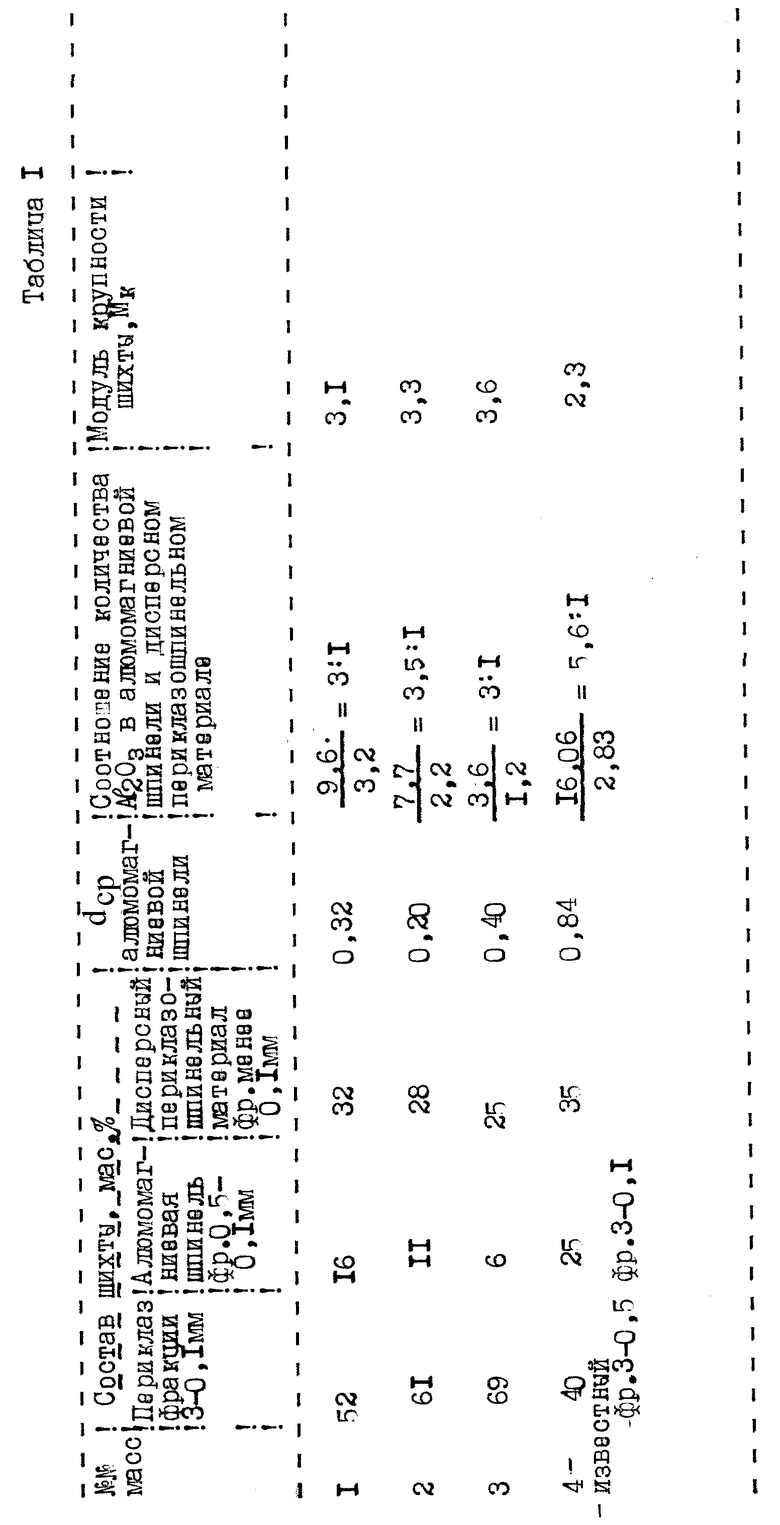

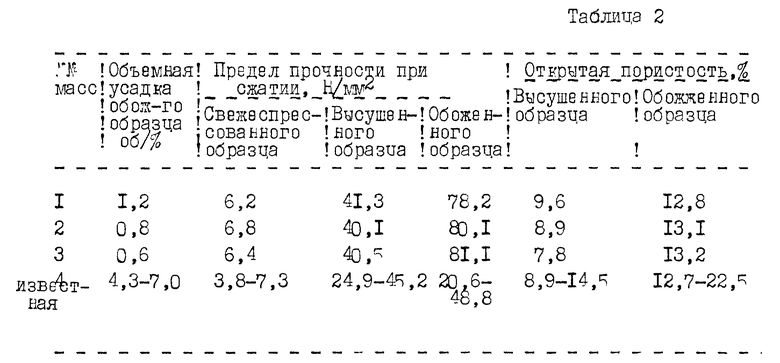

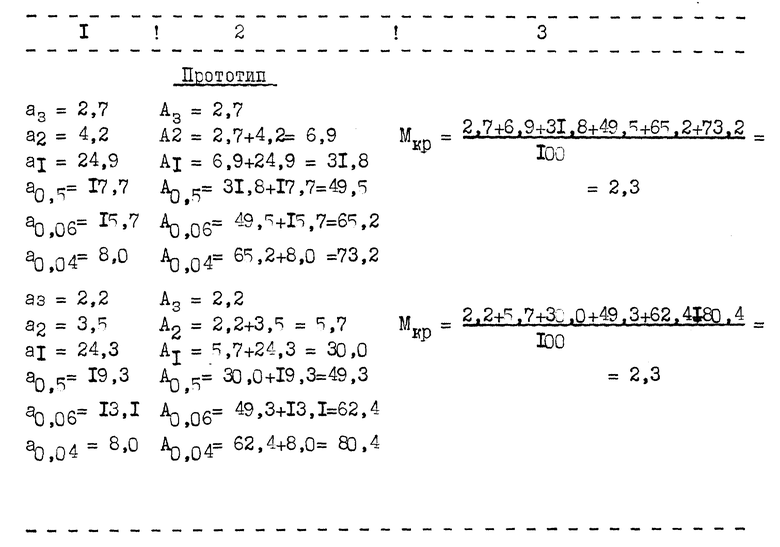

В таблицах 1 и 2 представлены составы масс и свойства образцов периклазошпинельного состава. В качестве связки для приготовления массы использовали раствор лигносульфонатов технических с плотностью 1,22 г/см3, образцы прессовали на гидравлическом прессе при удельном давлении прессования 100 H/мм2. Расчет модуля крупности дан в дополнительных материалах (таблица 3).

Аналогично были изготовлены и испытаны составы по прототипу (масса N 4). Вследствие расфракционирования массы получен большой разбег результатов.

Из результатов испытаний следует, что массы по изобретению не подвержены расфракционированию и имеют стабильные воспроизводимые свойства.

Объемная усадка обожженных образцов снижается в 4 и более раз в сравнении с известным, предел прочности при сжатии обожженных образцов дает стабильный показатель свыше 78 - 80 H/мм2.

Расчет модуля крупности

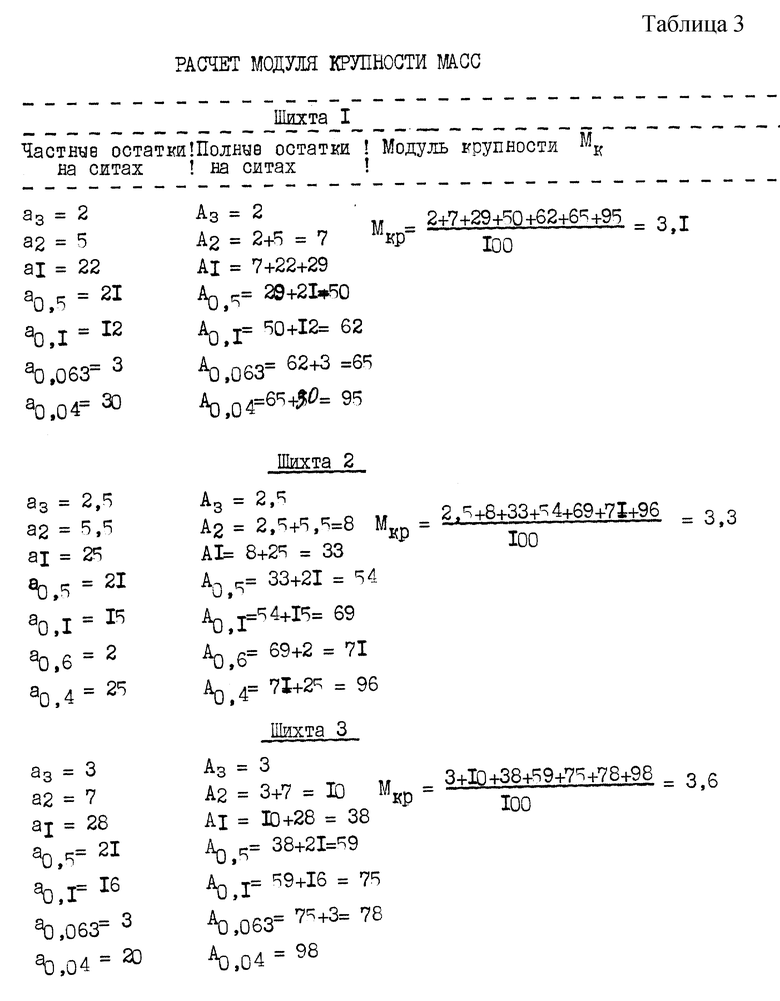

Расчет модуля крупности масс производится по следующей методике.

Частный остаток на каждом сите - это отношение массы остатка на данном сите mi к массе промываемой навески m - с точностью до 0,1% - по формуле

ai = mi/m • 100

Полный остаток A, на каждом сите - это сумма частиц остатков на всех ситах с большим размером отверстий, плюс остаток на данном сите - с точностью до 0,1% по формуле

Ai = a3 + a2 + a1 + a0,5 + ... + an

где a3, a2...an - частные остатки на ситах с большим размером отверстий, начиная с сита с размером отверстий 3 мм,%,

ai - частный остаток на данном сите,%.

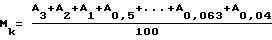

Модуль крупности Mк - это частное от деления на 100 суммы полных остатков на всех ситах, начиная с сита с размером отверстий 3 мм и кончая ситом с размером отверстий 0,063 мм - 0,04 мм с точностью до 0,1%.

где A3, A2, A1, A0,5, ... A0,063, A0,04 - полные остатки на ситах, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| Шпинельсодержащий карбонированный огнеупор | 2002 |

|

RU2223246C2 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано в производстве как неформованных огнеупоров в виде выбивных и заливных масс в футеровке индукционных печей, установок внепечной обработки стали, так и в качестве пресс-масс в производстве изделий. Масса содержит 52-69% периклаза фракции 3 - 0,1 мм, 6-16% алюмомагниевой шпинели фракции 0,5-0,1 мм со средним размером зерна 0,3±0,1 мм и 25-32% дисперсного периклазошпинельного материала фракции менее 0,1 мм. Соотношение количества Al2O3, вводимой в массу алюмомагниевой шпинелью и дисперсным периклазошпинельным материалом, составляет 3 - 3,5:1. Масса имеет модуль крупности 3,1 - 3,6. Достигаемым техническим результатом является отсутствие расфракционирования массы, стабильные показатели механической прочности - 40 Н/мм2 для высушенных образцов и 78-80 Н/мм2 для спеченных образцов. Объемная усадка снижается до 0,6 - 1,2 об.%. 3 табл.

Масса для изготовления периклазошпинельных огнеупоров, включающая зернистый периклаз, алюмомагниевую шпинель и дисперсный периклазсодержащий материал, отличающаяся тем, что она содержит алюмомагниевую шпинель фракции 0,5 - 0,1 мм со средним размером зерна dср = 0,3 ± 0,1 мм и в качестве дисперсной составляющей периклазошпинельный материал фракции менее 0,1 мм, причем соотношение Al2O3, вводимой в массу алюмомагниевой шпинелью, и дисперсным периклазошпинельным материалом составляет 3 - 3,5 : 1 при следующем соотношении компонентов массы, мас.%:

Зернистый периклаз фракции 3 - 0,1 мм - 52 - 69

Указанная алюмомагниевая шпинель - 6 - 16

Дисперсный периклазошпинельный материал фракции менее 0,1 мм - 25 -32

модуль крупности массы находится в пределах 3,1 - 3,6.

| Антонов Г.И.и др | |||

| Периклазошпинельные изделия с плавленой шпинелью на основе боксита и периклаза | |||

| Ж | |||

| "Огнеупоры" | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1972 |

|

SU421668A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2054394C1 |

| US 4780434 A, 25.10.1988 | |||

| DE 3614604 C1, 25.06.1987 | |||

| Устройство автоматического управления | 1974 |

|

SU531130A1 |

Авторы

Даты

2000-04-27—Публикация

1997-08-07—Подача