Изобретение относится к производству хромитопериклазовых огнеупоров, предназначенных для футеровок металлургических агрегатов, работающих в высокотемпературном режиме в контакте с агрессивной средой.

Известен хромитопериклазовый огнеупор (RU 2634140 от 21.09.2016 г.), который включает зернистый плавленый хромитопериклаз и дисперсный магнезиальный компонент при следующем соотношении компонентов, мас. %: зернистый плавленый хромитопериклаз - основа, дисперсный компонент - 15-30. В качестве дисперсного компонента огнеупор содержит смесь плавленого хромитопериклаза и спеченного и/или каустизированного периклаза, взятых в соотношении (85-98):(2-15). Плавленый хромитопериклаз содержит, мас. %: SiO2 0,40-1,50; Al2O3 3-10; Cr2O3 15-28; СаО менее 1,0; MgO 55-65; FeO 5-15.

Недостатком данного технического решения является то, что огнеупор имеет не высокую стойкость к агрессивному температурному воздействию расплавов стали и шлаков. При указанном соотношении компонентов огнеупорные изделия обладают низкой термостойкостью, в результате чего при эксплуатации огнеупорные изделия растрескиваются при циклических температурных нагружениях и скалываются.

Известен огнеупор (CN 103553676 (В) от 29.10.2013 г.), включающий периклазохромит, периклаз, хромит и брак хромсодержащих изделий при следующем соотношении компонентов, мас. %:

Природа и химический состав исходных компонентов в данном изобретении не раскрывается. Известно только, что огнеупор предназначен для выполнения футеровок тепловых агрегатов для рафинирования стали и выплавки цветных металлов.

Недостатком технического решения является то, что входящие в состав огнеупора в виде мелкой фракции (0,088-0 мм) периклаз, хромит и брак хромсодержащих изделий, в разном соотношении, но в количестве не менее 5 мас. % каждого, активно спекаются в процессе высокотемпературного обжига и образуют плотную структуру матрицы с низкой термостойкостью и высокой теплопроводностью. В результате чего при эксплуатации огнеупорные изделия растрескиваются при циклических температурных нагружениях и скалываются. В случае применения спеченного периклаза фракции 3-1 мм с малым размером кристаллов огнеупор имеет невысокую коррозионную стойкость к агрессивному воздействию расплавов стали и шлаков.

Известен огнеупор (US 3589919 от 21.07.1971 г.), изготовленный из шихты, включающей хромит с низким содержанием SiO2 (менее 4%), плавленое зерно (хромитопериклаз) и плотноспеченный периклаз. Хромит содержится в шихте в количестве 10-35% в виде фракции -10 +150 меш. Плавленое зерно (хромитопериклаз) и плотноспеченный периклаз содержатся в виде трех фракций: 30-60% крупной -4+20 меш, 0-30% средней -10+35 меш и 10% мелкой -35 меш. Суммарная доля частиц хромита и периклаза размером +28 меш составляет от 4 до менее 50% шихты.

В соответствии с известным изобретением состав хромита следующий: 44,7-46,0% Cr2O3, 19,7-25,6% FeO+Fe2O3, 14,2-15,3% Al2O3, 10,0-11,4% MgO, 0,2-0,4% СаО и 0,7-3,8% SiO2. Состав плавленого зерна (хромитопериклаза): 53-58% MgO, 17-22% Cr2O3, 5-10% Al2O3, до 14% FeO, до 3% SiO2, до 1% СаО, до 1% фтора и до 2% Ti02. Состав плотноспеченного периклаза: 94,0-96,5% MgO, 0,8-1,3% СаО, 1,3-2,4% SiO2, 0,3-0,6% Al2O3, 0,3-0,8% FeO и следы Cr2O3.

Недостатком данного технического решения является то, что входящий в его состав в виде крупной фракции (4+20 меш) и средней фракции (-10+35 меш) плотноспеченный периклаз характеризуется малым размером кристаллов и недостаточно устойчив к агрессивному воздействию расплавов металла и шлака.

Известен огнеупор (US 3210206 от 05.10.1965 г.), включающий шихту состава: плавленый хромитопериклаз, концентрат хромовой руды и плотноспеченный периклаз при следующем соотношении компонентов, мас. %:

Химический состав плавленого хромитопериклаза, мас. %: MgO - 60-65, Cr2O3 - 20, Fe2O3 - 12, SiO2 - менее 2, СаО - менее 1, остальное - Al2O3. В качестве концентрата хромовой руды применяется концентрат филиппинской хромовой руды следующего химического состава, мас. %: Al2O3 - 33,4, FeO - 11,2, Cr2O3 - 33, СаО - 0,3, MgO - 19, SiO2 - 2,4. Возможно, применение других марок огнеупорной хромруды с содержанием SiO2 не более 3 мас. %. Плотноспеченный периклаз - это мелкая фракция с шаровой мельницы или частицы размером -65 меш, причем большая часть частиц (примерно 40-60%) проходит через сетку 150 меш, и нет частиц размером более 10 меш. Содержание MgO в плотноспеченном периклазе не менее 90% (предпочтительно - не менее 96%).

При данном соотношении компонентов шихты обеспечивается активная спекаемость образующегося твердого раствора хромшпинелида в периклазе и равномерное распределение продуктов распада твердого раствора в периклазовой матрице при охлаждении, что способствует высокотемпературной прочности изделий. Плавленый хромитопериклаз с повышенным содержанием оксида хрома повышает устойчивость изделий к высокотемпературной коррозии. Однако огнеупорным изделиям из известной шихты присущ ряд недостатков: ползучесть, высокая теплопроводность и низкая термостойкость. В результате чего в процессе службы он пропитывается металлом и шлаком, смывается или скалывается.

Техническую проблему, заключающуюся в низкой устойчивости огнеупора к агрессивному воздействию расплавов металла и шлака, невозможно решить известными техническими приемами.

Техническим результатом заявляемого изобретения является снижение теплопроводности, повышение термостойкости и устойчивости огнеупора к воздействию шлаков.

Для достижения указанного технического результата хромитопериклазовый огнеупор, включающий зернистый плавленый хромитопериклаз, зернистый и дисперсный периклаз, хромит, в качестве дисперсного периклаза содержит спеченный или плавленый периклаз, а в качестве зернистого периклаза содержит плавленый периклаз, при этом средневзвешенный диаметр частиц плавленого хромитопериклаза фракции с размером частиц не более 6 мм и не менее 0,1 мм составляет не менее 2,3 мм, медианное значение размера частиц периклаза фракции с размером частиц не более 0,1 мм составляет менее 20 мкм при следующем соотношении компонентов, мас. %:

Хромитопериклазовый огнеупор может содержать хромсодержащий рециклинг с массовой долей Cr2O3 до 25 мас. % в количестве до 10 мас. % или до 20 мас. %.

Хромитопериклазовый огнеупор может содержать хромит с размером частиц 0,8-0,1 мм.

Хромитопериклазовый огнеупор может содержать в качестве хромита хромовый концентрат с массовой долей Cr2O3 не менее 45 мас. % при массовой доле SiO2 не более 1,0 мас. %.

Хромитопериклазовый огнеупор может содержать в качестве дисперсного периклаза плавленый периклаз с массовой долей MgO не менее 95 мас. %.

В соответствии с настоящим изобретением огнеупор состоит из смеси зернистого плавленого хромитопериклаза, зернистого и дисперсного периклаза, хромита. Использование заявленного соотношения компонентов обеспечивает формирование микроструктуры огнеупора с высокой долей непосредственного сопряжения высокоогнеупорных фаз, с низкой теплопроводностью и повышенной термостойкостью, устойчивой к воздействию расплавов стали и шлака. Оптимальные зерновые составы огнеупорных компонентов находятся в области, содержащей: 45-60% зернистого плавленого хромитопериклаза с размером частиц не более 6 мм и не менее 0,1 мм при средневзвешенном размере частиц не менее 2,3 мм, 5-20% зернистого периклаза с размером частиц 1,5-0 мм, 15-30% дисперсного периклаза с размером частиц не более 0,1 мм с медианным значением размера частиц менее 20 мкм, 10-25% хромита с размером частиц 0,8-0,1 мм и при этом суммарное количество компонентов в каждом случае составляет 100 мас. %.

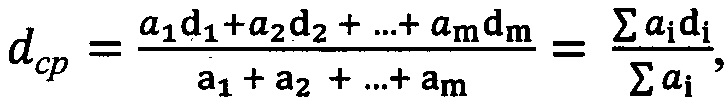

Применение в качестве наполнителя плавленого хромитопериклаза обеспечивает высокотемпературную прочность и низкую теплопроводность огнеупора, сдерживает перерождение структуры и деградацию свойств в условиях эксплуатации. Зернистый плавленый хромитопериклаз может содержать (мас. %): SiO2 0,40-1,50; Al2O3 3-10; Cr2O3 15-28; СаО менее 1,0; MgO 55-65; FeO 5-15. Доля зернистого плавленого хромитопериклаза с размером зерна не более 6 мм и не менее 0,1 мм при средневзвешенном размере частиц не менее 2,3 мм составляет от 45 до 60 мас. %. Применение хромитопериклаза в таком количестве обеспечивает высокую устойчивость изделий к высокотемпературной коррозии за счет высокой степени кристалличности и равномерного распределения хромшпинелида в периклазовой матрице. При содержании в массе зернистого плавленого хромитопериклаза в количестве менее 45% устойчивость изделий к высокотемпературной коррозии снижается. При содержании в массе зернистого плавленого хромитопериклаза в количестве более 60% снижается способность микроструктуры к поглощению напряжений и увеличивается вероятность образования микротрещин под действием напряжений, особенно при термическом ударе. Максимальный эффект достигается при условии, если средневзвешенный диаметр частиц плавленого хромитопериклаза фракции с размером частиц не более 6 мм и не менее 0,1 мм составляет не менее 2,3 мм. Средневзвешенный диаметр частиц определяют по формуле:

где a1, а2, …, am - масса, г, частиц соответственно среднего диаметра d1, d2, …, dm, мм. Средний диаметр определяют как среднеарифметическое минимального и максимального размеров частиц (Кащеев И.Д., Стрелов К.К. Испытание и контроль огнеупоров: Учебное пособие. - М.: Интермет Инжиниринг, 2003. - 286 с.). Возможны комбинации различных фракций плавленого хромитопериклаза: 6-4 (6-3) мм, 4-1 (3-1) мм, 1-0,3 (1-0,1) мм.

Зернистый периклаз может содержать (мас. %): MgO - 95,0-99,5; Al2O3 - до 0,5; СаО - 0,3-2,0; SiO2 - до 1,5; FeO - до 1,2. Зернистый периклаз приводит к формированию фрагментированной микротрещиноватой с развитой канальной пористостью структуры огнеупора с высокой термической стойкостью. При введении зернистого периклаза в количестве менее 5 мас. % не обеспечивается формирование микроструктуры огнеупора с развитой микротрещиноватостью и, как следствие, снижается его термостойкость. При введении зернистого периклаза в количестве более 20 мас. % повышается канальная пористость, что приводит к низкой устойчивости к пропитке расплавом металла и шлака. Размер частиц зернистого периклаза может составлять 1,5-0 мм.

В качестве дисперсного периклаза огнеупор содержит спеченный или плавленый периклаз. Спеченный дисперсный периклаз может содержать (мас. %): MgO - 98-99,5; Al2O3 - до 0,2; СаО - до 1,0; SiO2 - до 0,3; FeO - до 0,7. Плавленый дисперсный периклаз может содержать (мас. %): MgO - 95-99,5; Al2O3 - до 0,5; СаО - до 2,0; SiO2 - до 1,3; FeO - до 0,7.

Доля дисперсного периклаза с размером частиц не более 0,1 мм и медианным значением размера частиц менее 20 мкм составляет от 15 до 30 мас. %. Применение указанного дисперсного периклаза позволяет получить особо плотную мелкопористую микроструктуру за счет равномерного ее насыщения продуктами распада твердого раствора хромшпинелида при охлаждении, предотвращающую проникновение металло-шлакового расплава в поры. Обязательным условием получения особо плотной мелкопористой микроструктуры огнеупора является использование дисперсного периклаза с медианным значением размера частиц менее 20 мкм. Медианному значению соответствует тот размер частиц, при котором половина массы (50%) частиц в анализируемой пробе порошка мельче или крупнее среднего размера частиц, определенного посредством седиментационного анализа. При использовании дисперсного периклаза с медианным значением размера частиц более 20 мкм повышается размер канальных пор в микроструктуре, препятствующих равномерному насыщению ее продуктами распада твердого раствора хромшпинелида при охлаждении. При введении дисперсного периклаза в количестве менее 15 мас. % резко повышается открытая пористость изделий и, как следствие, снижается устойчивость изделий к воздействию расплава металла и шлака. При введении дисперсного периклаза в количестве более 30 мас. % снижается термостойкость изделий и повышается канальная пористость, что приводит к низкой устойчивости к пропитке расплавом металла и шлака.

В качестве хромита огнеупор может содержать южно-африканский хромовый концентрат с массовой долей Cr2O3 не менее 45 мас. % при массовой доле SiO2 не более 1,0 мас. % и массовой доле FeO не менее 26 мас. %. Может применяться хромовый концентрат из руд других месторождений с массовой долей SiO2 не более 1,0 мас. % и массовой долей Cr2O3 не менее 45 мас. %. Хромит может содержать (мас. %): Cr2O3 - 45,0-57,0; SiO2 - до 1,0; СаО - до 0,3; FeO - до 30. Применение хромита обеспечивает хорошую растворимость его в периклазовой матрице в процессе высокотемпературного обжига. В результате чего снижается теплопроводность, повышается высокотемпературная прочность и коррозионная стойкость за счет уменьшения смачиваемости при встраивании хрома в периклаз. Доля хромита составляет 10-25 мас. %. При содержании хромита в массе менее 10 мас. % стойкость к коррозии матрицы огнеупора недостаточно высока из-за повышенной смачиваемости матрицы. При содержании хромита в массе более 25 мас. % снижается высокотемпературная прочность из-за влияния расплава или составов, близких к расплавлению. Размер частиц хромита может составлять 0,8-0,1 мм.

Хромсодержащий рециклинг, представляющий собой брак сырца, или брак массы, или осыпь с прессов, или отходы от чистки смесителя, может содержать (мас. %): MgO 50,0-80,0; Cr2O3 - 18,0-25,0; SiO2 - до 1,1; СаО - до 1,0 и иметь размер частиц менее 5 мм. Рециклинг имеет состав заявленного огнеупора, добавляется в количестве до 10 мас. % или до 20 мас. %.

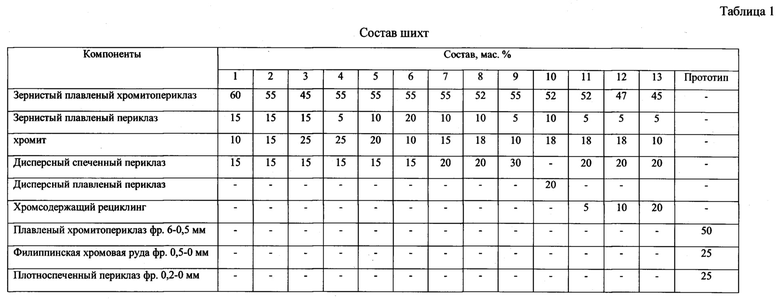

Примеры. Приготовление масс (табл. 1) производили следующим образом: порошки зернистого плавленого хромитопериклаза, зернистого периклаза и хромита загружали в смеситель, перемешивали с раствором лигносульфонатов технических, затем вводили дисперсный периклаз. Перемешивание продолжали до получения гомогенной смеси. Для приготовления масс составов №№1, 2, 3 использовали порошки плавленого хромитопериклаза фракции не более 6 мм и не менее 0,1 мм со средневзвешенным диаметром частиц 2,32 мм, для приготовления масс составов №№4, 5, 6 - со средневзвешенным диаметром частиц 2,94 мм, для приготовления масс составов №№7, 8, 9, 10, 11, 12, 13 - со средневзвешенным диаметром частиц 3,00 мм. В шихты составов №№6, 7, 8, 9 вводили дисперсный периклаз с размером частиц не более 0,1 мм с медианным значением размера частиц равным 7,14 мкм, в шихты составов №№1, 2, 3, 4, 5, 10, 11, 12, 13 вводили дисперсный периклаз с размером частиц не более 0,1 мм с медианным значением размера частиц равным 19,4 мкм.

Приготовление массы состава прототипа производили аналогичным образом.

Из приготовленных масс прессовали огнеупорные изделия при удельном давлении 150 Н/мм2 и термообрабатывали при температуре 120°С.

Термообработанные образцы подвергали обжигу при 1680°С в течение 3 часов.

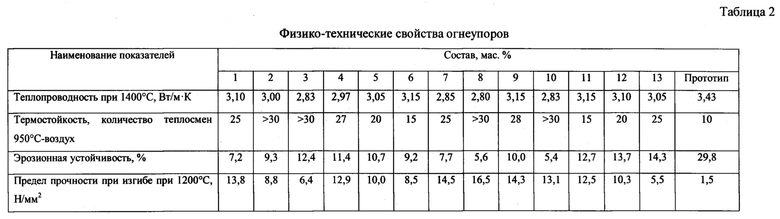

Теплопроводность образцов определяли при 1400°С в окислительной среде.

Предел прочности при изгибе образцов определяли при 1200°С в окислительной среде.

Термостойкость образцов определяли методом А по стандарту DIN CEN/TS 993-11:2003, а именно путем определения числа циклов, состоящих из нагрева образца до 950°С, охлаждения струей воздуха и нагружения изгибающим усилием 0,3 Н/мм2, которое должен выдержать образец до разрушения.

Эрозионную устойчивость оценивали по величине потери массы образцов после вращения их в расплаве металлургического шлака с основностью (CaO/SiO2) 2,8 при 1600°С.

Свойства образцов заявленных составов и прототипа приведены в табл. 2.

Применение предлагаемых хромитопериклазовых огнеупоров позволит увеличить стойкость футеровок и продолжительность кампании, в частности установок вакуумирования стали, а также интенсифицировать технологические процессы в агрегатах черной и цветной металлургии, т.е. при их использовании снижаются удельный расход огнеупоров и затраты на ремонт.

Таким образом, предлагаемое техническое решение обладает существенной новизной, полезностью и технически осуществимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2004 |

|

RU2348592C2 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРОВ | 1990 |

|

SU1781994A1 |

| ПЛАВЛЕНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417201C2 |

Изобретение относится к огнеупорной промышленности, а именно к производству хромитопериклазовых материалов, предназначенных для футеровок агрегатов внепечной обработки стали и металлургических агрегатов, работающих в высокотемпературном режиме в контакте с агрессивной средой. Хромитопериклазовый огнеупор, включающий зернистый плавленый хромитопериклаз, зернистый и дисперсный периклаз, хромит, в качестве дисперсного периклаза содержит спеченный или плавленый периклаз, а в качестве зернистого периклаза содержит плавленый периклаз при следующем соотношении компонентов, мас.%: зернистый плавленый хромитопериклаз 45-60, зернистый периклаз 5-20, дисперсный периклаз 15-30, хромит с размером частиц 0,1-0,8 мм 10-25. Средневзвешенный диаметр частиц плавленого хромитопериклаза фракции с размером частиц не более 6 мм и не менее 0,1 мм составляет не менее 2,3 мм. Медианное значение размера частиц периклаза фракции с размером частиц не более 0,1 мм составляет менее 20 мкм. В составе огнеупора может содержаться до 20 мас.% рециклинга с содержанием Cr2O3 18-25 мас.%, такого как брак сырца, брак массы или осыпь с прессов. Технический результат изобретения – снижение теплопроводности, повышение термостойкости и шлакоустойчивости. 5 з.п. ф-лы, 2 табл.

1. Хромитопериклазовый огнеупор, включающий зернистый плавленый хромитопериклаз, зернистый и дисперсный периклаз, хромит, отличающийся тем, что в качестве дисперсного периклаза содержит спеченный или плавленый периклаз, а в качестве зернистого периклаза содержит плавленый периклаз, при этом средневзвешенный диаметр частиц плавленого хромитопериклаза фракции с размером частиц не более 6 мм и не менее 0,1 мм составляет не менее 2,3 мм, медианное значение размера частиц периклаза фракции с размером частиц не более 0,1 мм составляет менее 20 мкм при следующем соотношении компонентов, мас. %:

2. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что содержит хромсодержащий рециклинг с массовой долей Cr2O3 до 25 мас. % в количестве до 10 мас. %.

3. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что содержит хромсодержащий рециклинг с массовой долей Cr2O3 до 25 мас. % в количестве до 20 мас. %.

4. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что содержит хромит с размером частиц 0,8-0,1 мм.

5. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что в качестве хромита содержит хромовый концентрат с массовой долей Cr2O3 не менее 45 мас. % при массовой доле SiO2 не более 1,0 мас. %.

6. Хромитопериклазовый огнеупор по п. 1, отличающийся тем, что в качестве дисперсного периклаза содержит плавленый периклаз с массовой долей MgO не менее 95 мас. %.

| US 3589919 A1, 29.06.1971 | |||

| Устройство для сортировки яиц по весу | 1953 |

|

SU98233A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Огнеупорная масса | 1985 |

|

SU1273349A1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| DD 228240 A, 09.10.1985 | |||

| US 4023786 A1, 17.05.1977. | |||

Авторы

Даты

2019-12-12—Публикация

2019-02-25—Подача