Изобретение относится к эксплуатации корабельных турбоагрегатов и может быть использовано для контроля работы радиальных подшипников жидкостного трения.

Цель изобретения - повышение надежности.

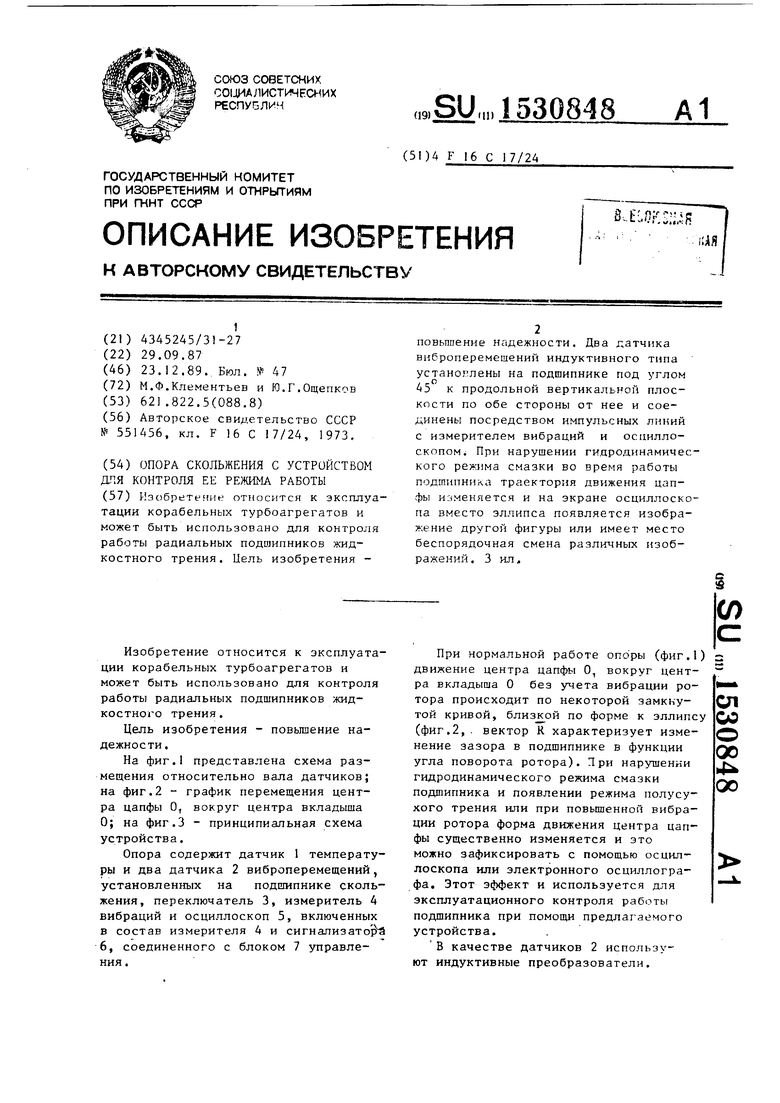

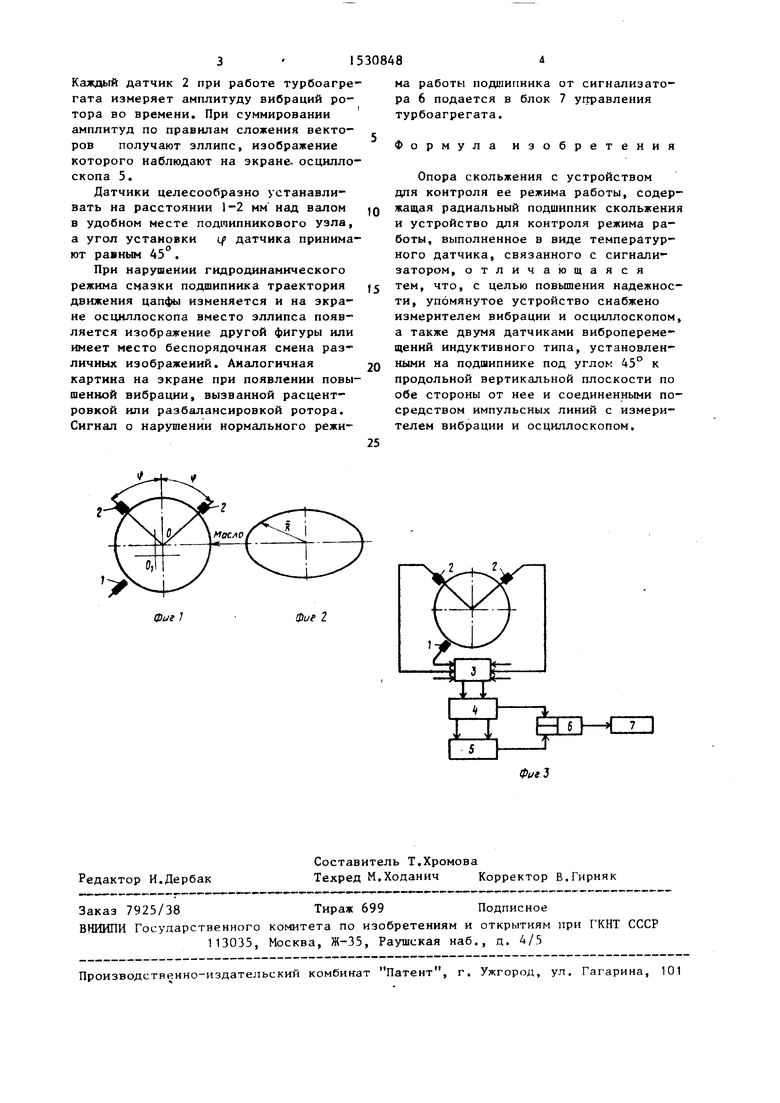

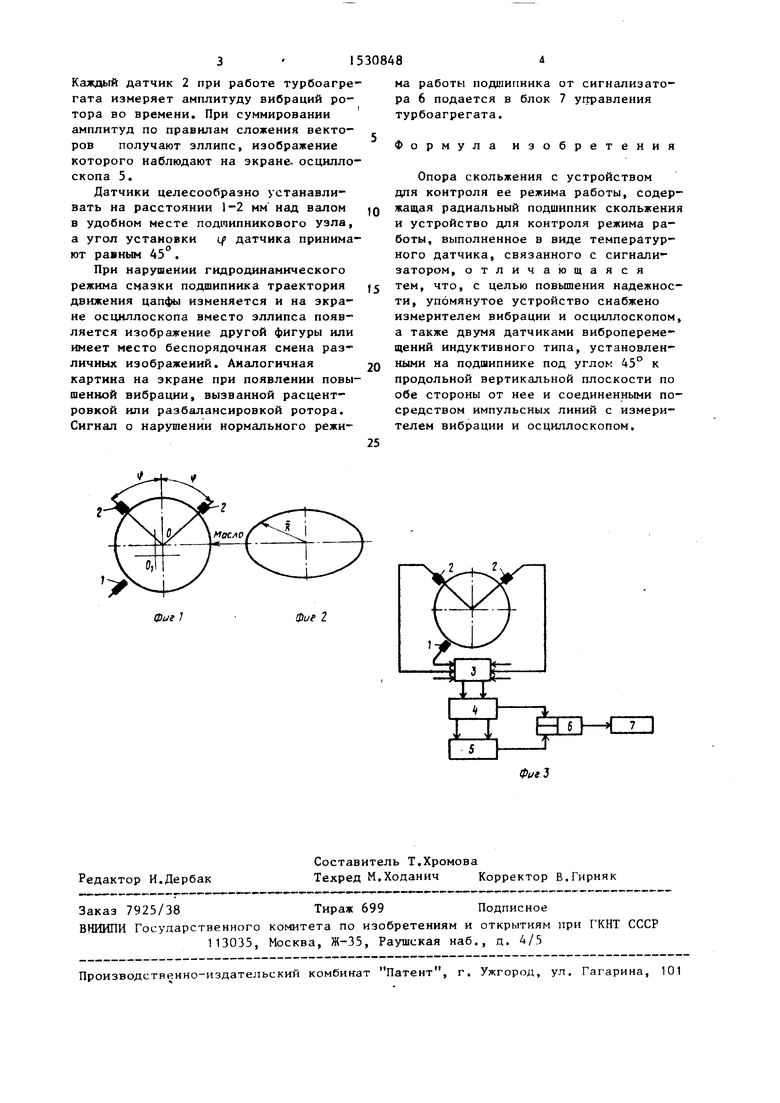

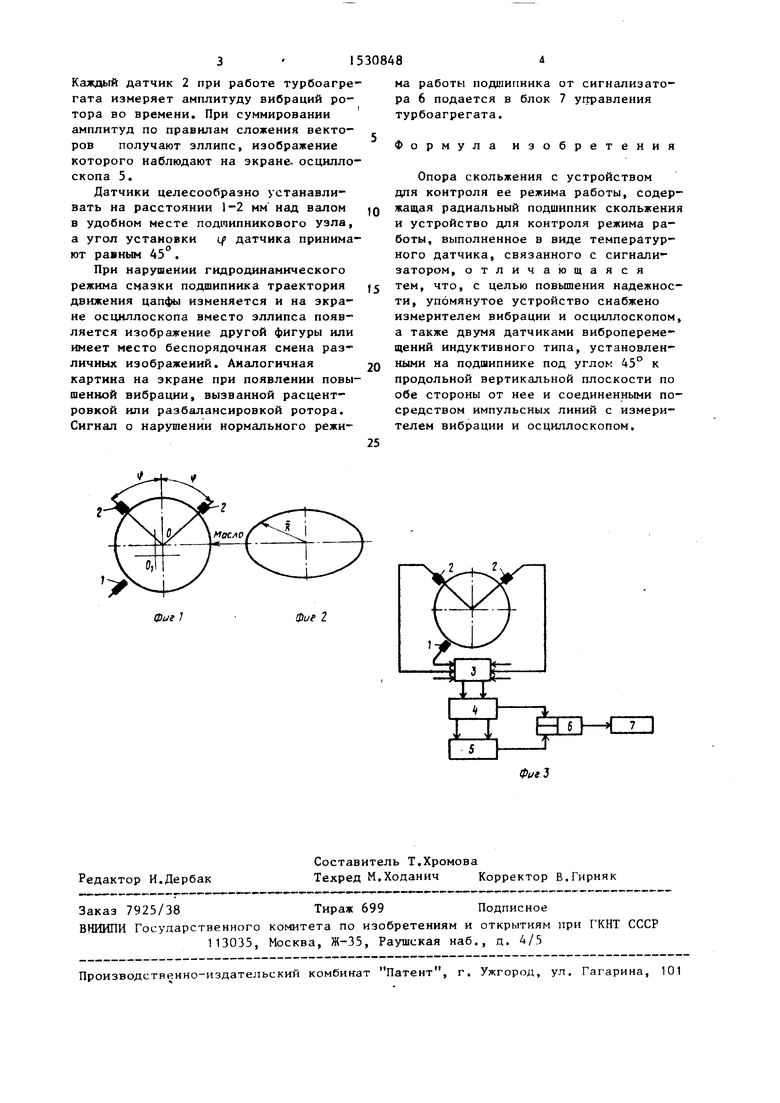

На фиг.1 представлена схема размещения относительно вала датчиков; на фиг.2 - график перемещения центра цапфы О, вокруг центра вкладыша 0; на фиг.З - принципиальная схема устройства.

Опора содержит датчик 1 температуры и два датчика 2 виброперемещений, установленных на подшипнике скольжения, переключатель 3, измеритель 4 вибраций и осциллоскоп 5, включенных в состав измерителя 4 и сигнализатор 6, соединенного с блоком 7 управления .

При нормальной работе опоры (фиг.1) движение центра цапфы О, вокруг центра вкладыша О без учета вибрации ротора происходит по некоторой замкнутой кривой, по форме к эллипсу (фиг.2,. вектор К характеризует изменение зазора в подшипнике в функции угла поворота ротора). При нарушении гидродинамического режима смазки подшипника и появлении режима полусухого трения или при повышенной вибрации ротора форма движения центра цапфы существенно изменяется и это можно зафиксировать с помош,ью осциллоскопа или электронного осциллографа. Этот эффект и используется для эксплуатационного контроля работы подшипника при помощи предлагаемого устройства.

В качестве датчиков 2 используют индуктивные преобразователи.

сл

00

о

00

оо

Каждый датчик 2 при работе турбоагрегата измеряет амплитуду вибраций ротора во времени. При суммировании амплитуд по правилам сложения векторов получают эллипс, изображение которого наблюдают на экране, осциллоскопа 5.

Датчики целесообразно устанавливать на расстоянии 1-2 мм над валом в удобном месте подшипникового узла, а угол установки Lf датчика принимают равным 45°.

При нарушении гидродинамического режима смазки подшипника траектория движения цапфы изменяется и на экране осциллоскопа вместо эллипса появляется изображение другой фигуры или имеет место беспорядочная смена различных изображений. Аналогичная картина на экране при появлении повышенной вибрации, вызванной расцент- ровкой или разбалансировкой ротора. Сигнал о нарушении нормального режи

ма работы подшипника от сигнализатора 6 подается в блок 7 уггравления турбоагрегата.

Формула изобретения

Опора скольжения с устройством для контроля ее режима работы, содержащая радиальный подшипник скольжения и устройство для контроля режима работы, выполненное в виде температурного датчика, связанного с сигнализатором, отличающаяся тем, что, с целью повьш1ения надежности, упомянутое устройство снабжено измерителем вибрации и осциллоскопом, а также двумя датчиками виброперемещений индуктивного типа, установленными на подшипнике под углом 45° к продольной вертикальной плоскости по обе стороны от нее и соединенными посредством импульсных линий с измерителем вибрации и осциллоскопом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| СПОСОБ НАСТРОЙКИ НАЧАЛЬНОГО ЗАЗОРА ДАТЧИКА ВИБРОПЕРЕМЕЩЕНИЯ В СТАТИЧЕСКОМ РЕЖИМЕ РОТОРА НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2023 |

|

RU2839052C1 |

| Способ определения жесткости направляющих подшипников двухопорных гидроагрегатов по результатам балансировки | 2022 |

|

RU2808322C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| СПОСОБЫ УПРАВЛЕНИЯ НЕУСТОЙЧИВОСТЬЮ В ГИДРОДИНАМИЧЕСКИХ ПОДШИПНИКАХ | 2005 |

|

RU2399803C2 |

| Устройство для контроля максимального отклонения ротора от оси турбомашины | 1990 |

|

SU1726786A1 |

Изобретение относится к эксплуатации корабельных турбоагрегатов и может быть использовано для контроля работы радиальных подшипников жидкостного трения. Цель изобретения - повышение надежности. Два датчика виброперемещений индуктивного типа установлены на подшипнике под углом 45° к продольной вертикальной плоскости по обе стороны от нее и соединены посредством импульсных линий с измерителем вибраций и осциллоскопом. При нарушении гидродинамического режима смазки во время работы подшипника траектория движения цапфы изменяется и на экране осциллоскопа вместо эллипса появляется изображение другой фигуры или имеет место беспорядочная смена различных изображений. 3 ил.

0ije 1

фиг 2

| Сегмент подпятника | 1975 |

|

SU551456A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-12-23—Публикация

1987-09-29—Подача