1

(21)4347222/30-15

(22)21J2.87

(46) 30.12.89.БЮЛ. V 48

(71)Украинский филиал Всесоюзного , научно-исследовательского института комбикормовой промьгашенности

(72)В.Б.Зуев, Ю.А.Клевцов, И.Е.Маноха и В.П.Чоботов

(53)631.66.099.2 (088.8)

(56)Авторское свидетельство СССР № 844380, кл. В 30 В 9/18, 1981.

(54)СИСТЕМА АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГРАНУЛИРОВАНИЯ КОМБИКОРМОВ

(57)Изобретение относится к промышленному производству кормов. Цель изобретения - повыпение эффективности процесса гранулирования и улучшение качества гранул. Система адаптивного управления процессом гранулирования кормов содержит механизм 1 подачи с регулятором, датчик положения 2, регуляторы тока 4, температуры 9, датчик тока 5, дифференциаторы 6 и 7 , исполнительный механизм 8 регулирования расхода пара, датчик температуры 10, регулятор 11 стабилизации нуля разности, сумматоры 12, 14, квадратор 13. Введение датчика 16 расхода пара и блока 15 идентификации обеспечивает вычисление оптимальных воздействий на систему для получения минимальной крошимости гранул, высокую производительность при изменении внешних условий и параметров гранулятора. 5 ил.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия пРЕСС-гРАНуляТОРОМ | 1979 |

|

SU844380A1 |

| Система управления пресс-гранулятором | 1985 |

|

SU1301726A1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| ЦЕХ ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2004 |

|

RU2276568C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2002 |

|

RU2226844C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2005 |

|

RU2278527C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2004 |

|

RU2262860C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2007 |

|

RU2352185C1 |

| Система автоматического управления процессом сушки гранулированной сажи | 1988 |

|

SU1661552A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2008 |

|

RU2363235C1 |

Изобретение относится к промышленному производству кормов. Цель изобретения - повышение эффективности процесса гранулирования и улучшение качества гранул. Система адаптивного управления процессом гранулирования кормов содержит механизм 1 подачи с регулятором, датчик положения 2, регуляторы тока 4, температуры 9, датчик тока 5, дифференциаторы 6 и 7, исполнительный механизм 8 регулирования расхода пара, датчик температуры 10, регулятор 11 стабилизации нуля разности, сумматоры 12, 14, квадратор 13. Введение датчика 16 расхода пара и блока 15 идентификации обеспечивает вычисление оптимальных воздействий на систему для получения минимальной крошимости гранул, высокую производительность при изменении внешних условий и параметров гранулятора. 5 ил.

СП

со

со ел

О5

Изобретение относится к промьгашен- ному производству кормов.

Цель изобретения - повышение эффективности процесса гранулирования и улучшение качества гранул.

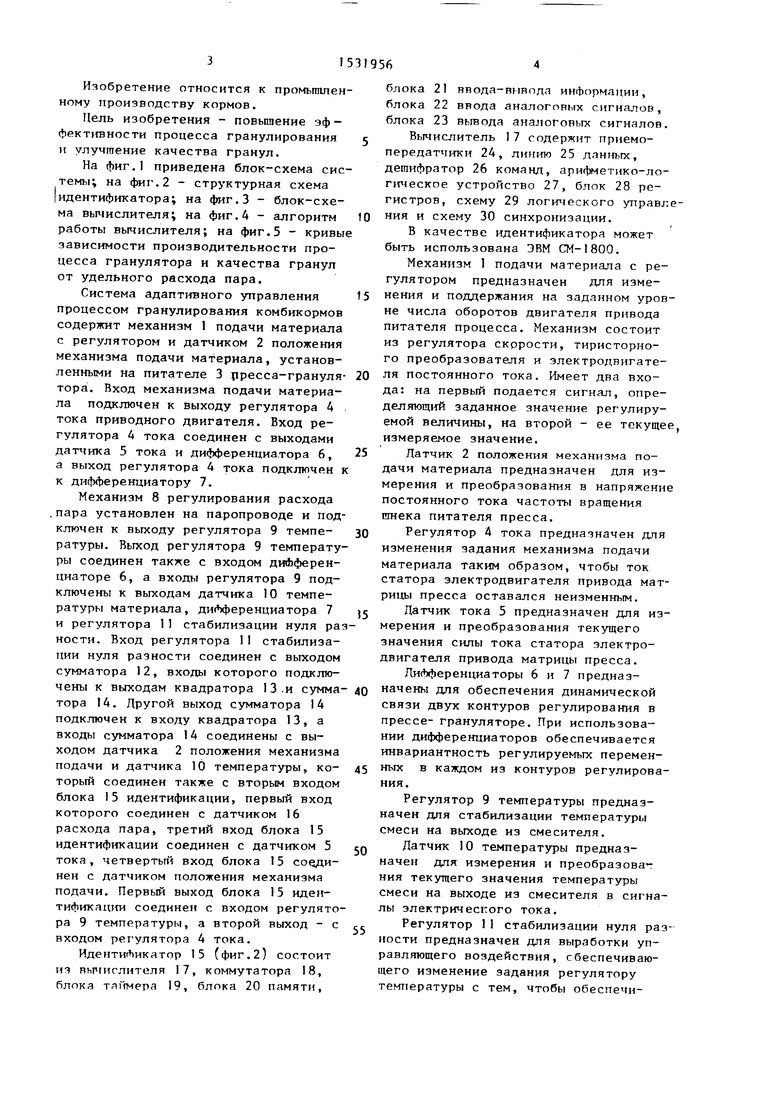

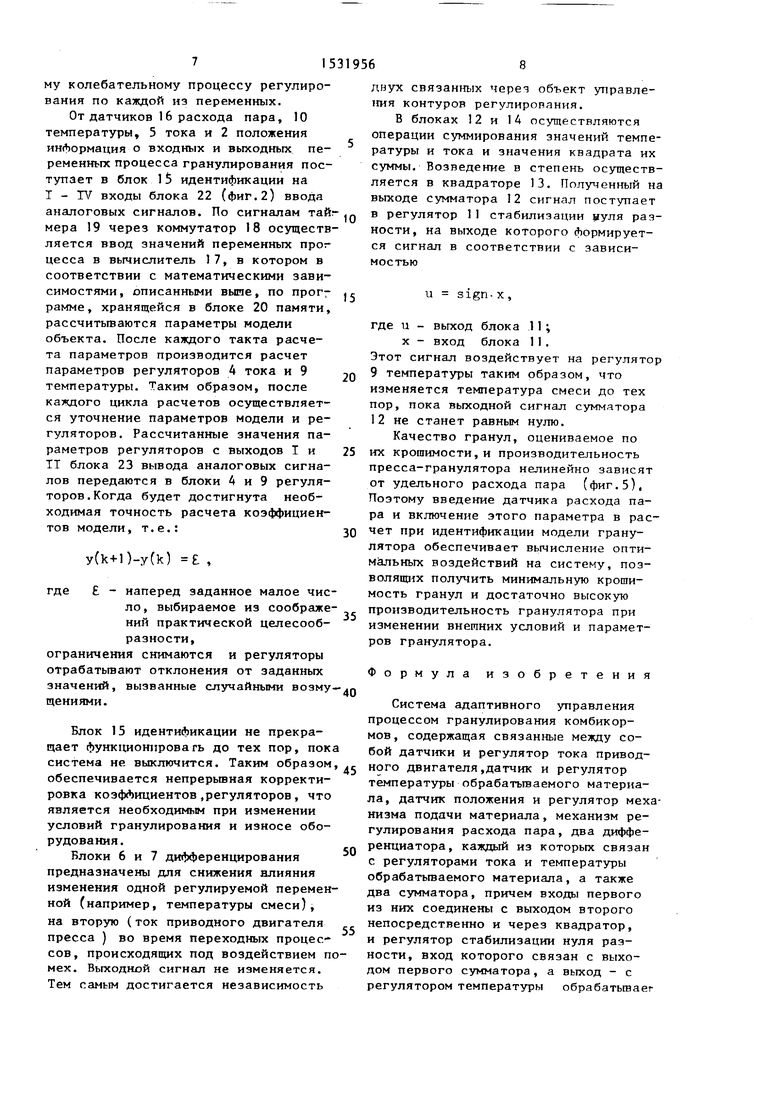

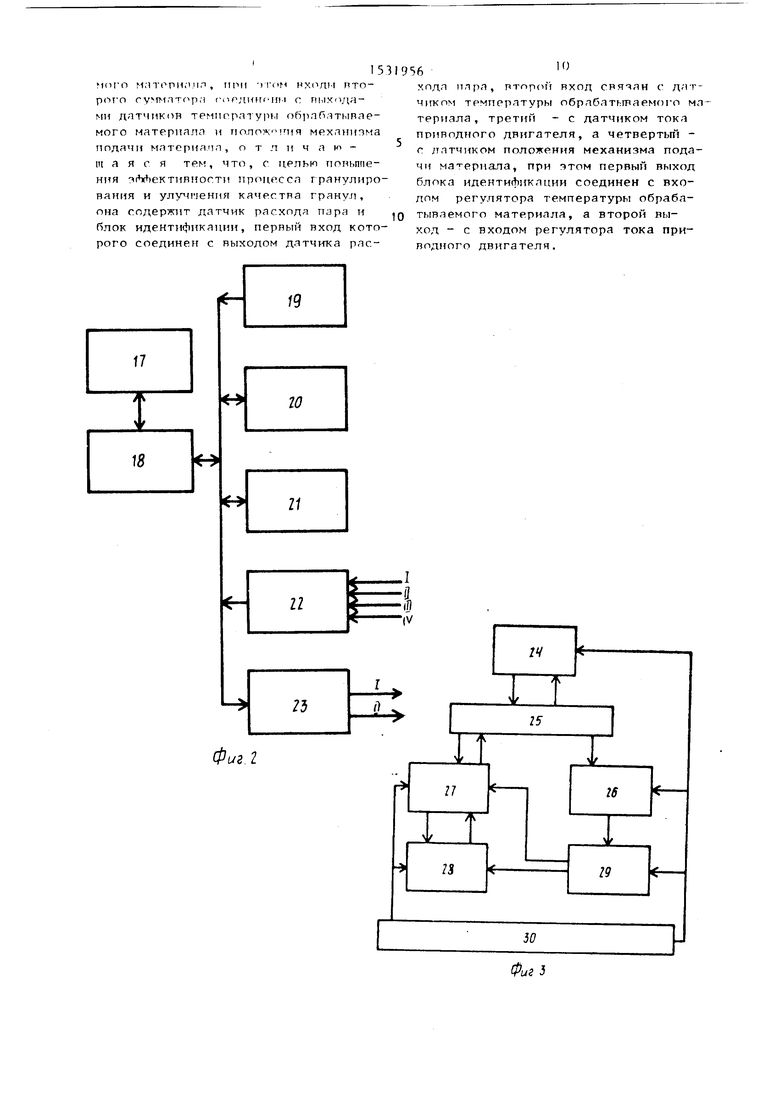

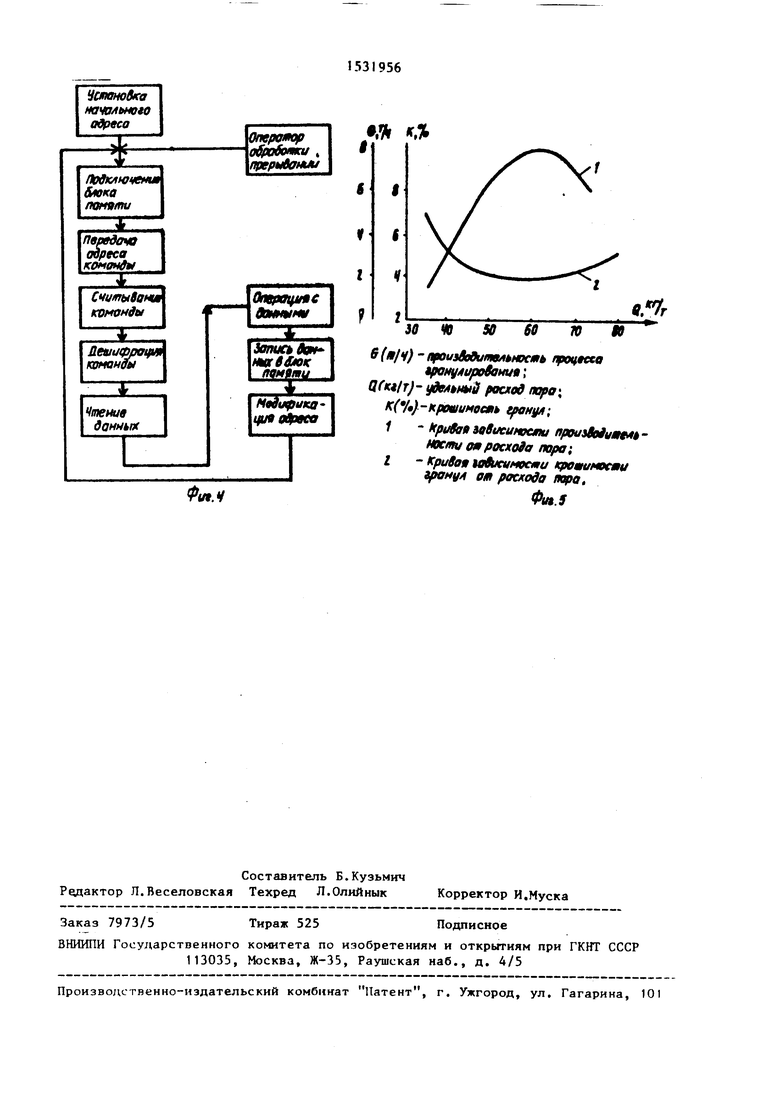

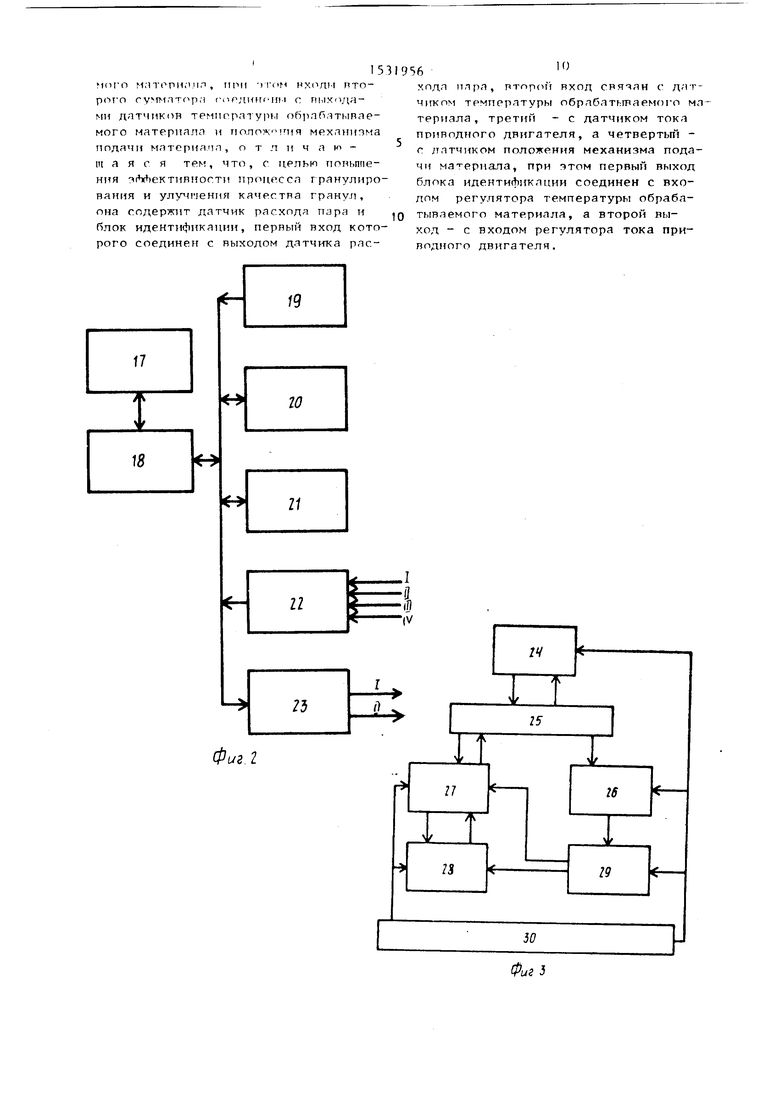

На фиг,1 приведена блок-схема сис- темы на фиг.2 - структурная схема идентификатора; на фиг.З - блок-схема вычислителя; на фиг.4 - алгоритм работы вычислителя; на фиг.З - кривые зависимости производительности процесса гранулятора и качества гранул от удельного расхода пара.

Система адаптивного управления процессом гранулирования комбикормов содержит механизм 1 подачи материала с регулятором и датчиком 2 положения механизма подачи материала, установленными на питателе 3 пресса-грануля- тора. Вход механизма подачи материала подключен к выходу регулятора 4 тока приводного двигателя. Вход регулятора 4 тока соединен с выходами датчика 5 тока и дифференциатора 6, а выход регулятора 4 тока подключен к к дифференциатору 7.

Механизм 8 регулирования расхода .пара установлен на паропроводе и подключен к выходу регулятора 9 темпе- ратуры. Выход регулятора 9 температуры соединен также с входом дифференциаторе 6, а входы регулятора 9 подключены к выходам датчика 10 температуры материала, дифференциатора 7 и регулятора 11 стабилизации нуля раности. Вход регулятора 11 стабилизации нуля разности соединен с выходом сумматора 12, входы которого подключены к выходам квадратора 13.и сумма тора 14. Другой выход сумматора 14 подключен к входу квадратора 13, а входы сумматора 14 соединены с выходом датчика 2 положения механизма подачи и датчика 10 температуры, ко- торый соединен также с вторым входом блока 15 идентификации, первый вход которого соединен с датчиком 16 расхода пара, третий вход блока 15 идентификации соединен с датчиком 5 тока, четвертьт вход блока 15 соединен с датчиком положения механизма подачи. Первый выход блока 15 идентификации соединен с входом регулятора 9 температуры, а второй выход с входом регулятора 4 тока.

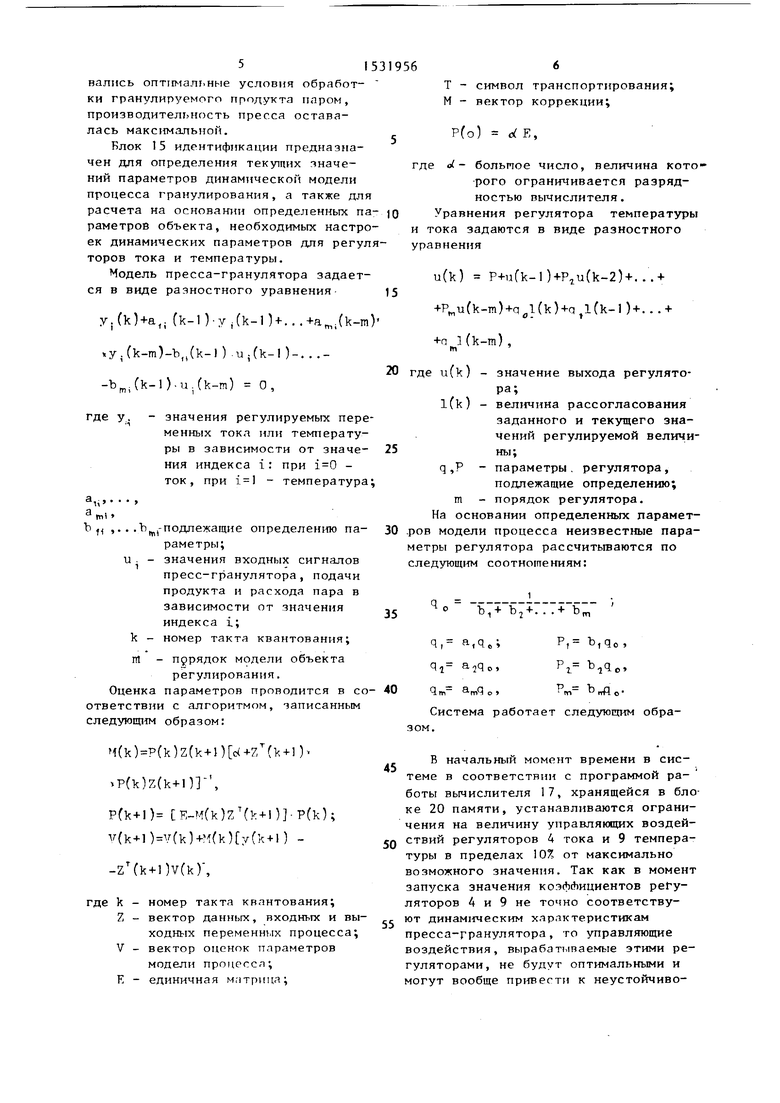

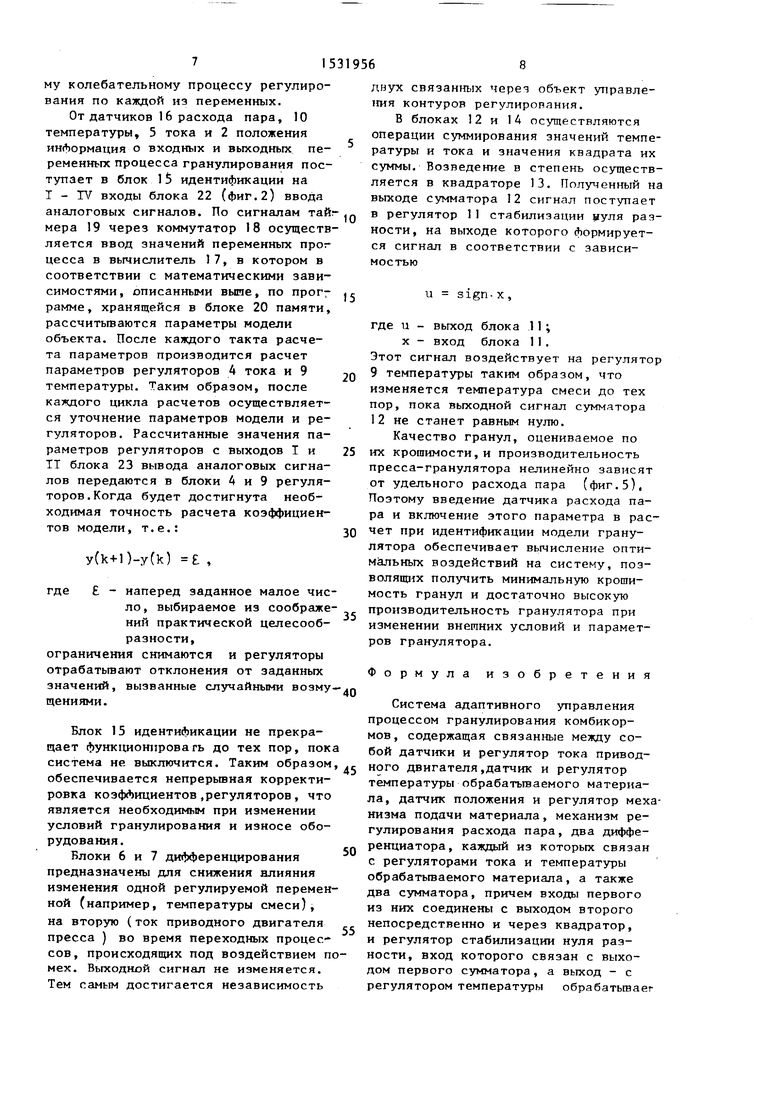

Идентификатор 15 (фиг.2) состоит из вьпиглителя 17, коммутатора 18, блока тя1(мера 19, блока 20 памяти.

блока 21 ввода-вмвода информации, блока 22 ввода аналоговых сигналов, блока 23 вывода аналоговых сигналов.

Вычислитель I7 содержит приемо- передат гики 24, линию 25 данглгх, дешифратор 26 команд, ари(1метико-ло- гическпе устройство 27, блок 28 регистров, схему 29 логического ynpaBj; ния и схему 30 синхронизации.

В качестве идентификатора может быть использована ЭВМ СМ-1800.

Механизм 1 подачи материала с регулятором предназначен для изменения и поддержания на заданном уровне числа оборотов двигателя привода питателя процесса. Механизм состоит из регулятора скррости, тиристорно- го преобразователя и злектродвигате- ля постоянного тока. Имеет два входа: на первьш подается сигнал, определяющий заданное значение регулируемой величины, на второй - ее текуще измеряемое значение.

Датчик 2 положения механизма подачи материала предназначен для измерения и преобразования в напряжени постоянного тока частоты вращения шнека питателя пресса.

Регулятор А тока предназначен для изменения задания механизма подачи материала таким образом, чтобы ток статора электродвигателя привода матрицы пресса оставался неизменным.

Датчик тока 5 предназначен для измерения и преобразования текущего значения силы тока статора электродвигателя привода матрицы пресса. Дифференциаторы 6 и 7 предназначены для обеспечения динамической связи двух контуров регулирования в прессе- грануляторе. При использовании дифференциаторов обеспечивается инвариантность регулируемых переменных в каждом из контуров регулирования.

Регулятор 9 температуры предназначен дпя стабилизации температуры смеси на выходе из смесителя.

Датчик 10 температуры предназначен для измерения и преобразования текущего значения температуры смеси на выходе из смесителя в сигналы электрического тока.

Регулятор 11 стабилизации нуля раности предназначен для выработки управляющего воздействия, обеспечивающего изменение задания регулятору температуры с тем, чтобы обеспечи515319

вались оптимальные условия обработ- ки гранулируемого продукта паром, производительность пресса оставалась максимальпой.

Блок 15 идентификации предназначен для определения текущих значений параметров динамт1ческой модели процесса гранулирования, а также для расчета на основании определенных па- Q раметров объекта, необходимых настроек динамических параметров для регуляторов тока и температуры.

Модель пресса-гранулятора задается в виде разностного уравнения

15

y.(k)4-a,; (k-l)-y j(k-l) + ...+a.(k-in) y.(k-m)-b,/k-l).Ujfk-l)-...- -b,(k-l).u.(k-m) 0,

где y - значения регулируемых переменных тока или температуры в зависимости от значения индекса г: при - ток, при - температура;

.Ъ,-пoдлeжaщиe определению параметры;

u . 35

значения входных сигналов пресс-гранулятора, подачи продукта и расхода пара в зависимости от значения индекса i; номер такта квантования;

- пррядок модели объекта

регулирования.

Оценка параметров проводится в со- 40 тветствии с алгоритмом, -записанным ледующим образом:

30

k rt

M(k)P(k)z((k + l ) vPfk)z(,

P(k+l) CE-M(k)z4k + l)-P(k); v()v(k)+M(k)y(k-H) -Z4k + l)v(k),

де k - номер такта квантования;

Z - вектор данньгх, входных и выходных переменных процесса;

V - вектор оценок параметров модели про 1ессл;

Е - единичная м.чтрица;

Т - символ транспортирования; М - вектор коррекции;

Р(о) Е,

где о( - большое число, величина которого ограничивается разрядностью вычислителя. Уравнения регулятора температуры

и тока задаются в виде разностного

уравнения

u(k) P+ufk-n+P uCk-Z)-. ..- +P„u(k-In)+q j(k)+q lfk-l)+...+ +0 1(k-m),

(n

где u(k)

значение выхода регулятора;

величина рассогласования заданного и текущего значений регулируемой величины;

параметры , регулятора, подлежащие определению; порядок регулятора. На основании определенных ларамет- ров модели процесса неизвестные параметры регулятора рассчитьшаются по следующим соотношениям:

iCk) .р m Система работает следующим образом.

В начальный момент времени в системе в соответствии с программой работы вычислителя 17, хранящейся в блоке 20 памяти, устанавливаются ограничения на величину управляющих воздей- ствий регуляторов 4 тока и 9 температуры в пределах 10% от максимально возможного значения. Так как в момент запуска значения коэЛЛицнентов регуляторов 4 и 9 не точно соответствуют динамическим характеристикам пресса-гранулятора, то управляющие воздействия, вырабатываемые этими регуляторами, не будут оптимальными и могут вообще привести к неустойчиво

му колебательному процессу регулирования по каждой из переменных.

Отдатчиков 16 расхода пара, 10 температуры, 5 тока и 2 положения информация о входных и выходных переменных процесса гранулирования поступает в блок 15 идентификации на Т - ГУ входы блока 22 (фиг.2) ввода аналоговых сигналов. По сигналам тай мера 19 через коммутатор 18 осуществляется ввод значений переменных прог цесса в вычислитель 17, в котором в соответствии с математическими зависимостями, описанными выше, по прогг рамме, хранящейся в блоке 20 памяти, рассчитываются параметры модели объекта. После каждого такта расчета параметров производится расчет параметров регуляторов А тока и 9 температуры. Таким образом, после каждого цикла расчетов осуществляется уточнение параметров модели и регуляторов. Рассчитанные значения параметров регуляторов с выходов I и ТТ блока 23 вывода аналоговых сигналов передаются в блоки 4 и 9 регуляторов. Когда будет достигнута необходимая точность расчета коэффициентов модели, т.е.:

y(k+l)-y(k) ,

где - наперед заданное малое число, выбираемое из соображений практической целесообразности,

ограничения снимаются и регуляторы отрабатьшают отклонения от заданных значений, вызванные случайными возму- щениями.

Блок 15 идентификации не прекращает функционировать до тех пор, пока система не выключится. Таким образом, обеспечивается непрерьшная корректировка коэффициентов,регуляторов, что является необходимым при изменении условий гранулирования и износе оборудования.

Блоки 6 и 7 дифференцирования предназначены для снижения влияния изменения одной регулируемой переменной (например, температуры смеси), на вторую (ток приводного двигателя пресса ) во время переходных процессов, происходящих под воздействием помех. Выходной сигнал не изменяется. Тем самым достигается независимость

5

5

Q

0

5

двух связанных через объект управления контуров регулирорания.

В блоках 12 и 14 осуществляются операции суммирования значений температуры и тока и значения квадрата их суммы. Возведение в степень осуществляется в квадраторе 13. Полученный на выходе сумматора 12 сигнал поступает в регулятор 11 стабилизации ууля разности, на выходе которого формируется сигнал в соответствии с зависимостью

U sign-X ,

где U - выход блока 11; X - вход блока 11.

Этот сигнал воздействует на регулятор 9 температуры таким образом, что изменяется температура смеси до тех пор, пока выходной сигнал сумматора 12 не станет равным нулю.

Качество гранул, оцениваемое по их крошимости,и производительность пресса-гранулятора нелинейно зависят от удельного расхода пара (фиг.5), Поэтому введение датчика расхода пара и включение этого параметра в расчет при идентификации модели грану- лятора обеспечивает вьтисление оптимальных воздействий на систему, поз- вoлящJix получить минимальную кроши- мость гранул и достаточно высокую производительность гранулятора при изменении внешних условий и параметров гранулятора.

Формула изобретения

Система адаптивного управления процессом гранулирования комбикормов, содержащая связанные между собой датчики и регулятор тока приводного двигателя,датчик и регулятор температуры обрабатьгааемого материала, датчик положения и регулятор механизма подачи материала, механизм регулирования расхода пара, два дифференциатора, каждый из которых связан с регуляторами тока и температуры обрабатьшаемого материала, а также два сумматора, причем входы первого из них соединены с выходом второго непосредственно и через квадратор, и регулятор стабилизации нуля разности, вход которого связан с выходом первого сумматора, а выход - с регулятором температуры обрабатьшаег

МПГО МПТОРИ.Ч.МР , ПРИ ТГОГ МХОЛМ ПТО- рОТ О ГуММЛТОр.Ч COf lHHcHI.l с niilX VUlми датчиков температуры об11лГ1Ятывае- мого материала и полож м ия механизма подачи материа.пл, отличаю- ш а я г я тем, что, с целью попьппе- ния згЧЪективиог.ти процесса гранулиро вания и улучпения качества гранул, она содержит датчик расхода пара и блок идентификации, первый вход кото рого соединен с выходом датчика рас1

20

ta

П

гъ

Фиг.г

1956

ХПДЛ ПЛрЯ, РТПр(1Й вход СРЯЯЛН с ДЯТчиком температуры обрлблтьграеьюго мп териала, третий - с датчиком тока приводного двигателя, а четвертьш - г датчиком положения механизма подачи ма- ериала, при этом первый выход блока идентификации соединен с входом регулятора температуры обрабатываемого материала, а второй выход - с входом регулятора тока приводного двигателя.

10

15

Усятюв/са ючально о

Фм.Ч

Составитель Б.Кузьмич Редактор Л.Веселовская Техред Л.Олийнык

Заказ 7973/5

Тираж 525

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул, Гагарина, 101

, «Г,%

Х--

I

30 40 50 60

Ю

б (я/Ч) првизвоВитвл ность процесса Щюндларо8онч ;

и(кг1т) - focxod пара; К(%)-крошимое11ь ерандл;

1 - fr/nOff 90иеимреяи п/юизМите л f ocm ompocx(aa пора; I - KpuBot la icvMOciiiu i muMOcmy

гранул am расхода пара,

Фи.9

Корректор И.Муска

Подписное

Авторы

Даты

1989-12-30—Публикация

1987-12-21—Подача