Изобретение относится к машиностроению, в частности к конструкции устройств управления оборудованием для обработки материалов давлением, и может быть использовано в химической, комбикормовой промышленности при создании высокоавтоматизированных, безлюдных производств.

Цель изобретения - повышение надежности пресс-гранулятора при изменении его характеристик и условий работы путем ограничения роста заданных значений температуры материала и тока нагрузки в соответствующих контурах регулирования на допустимых значениях.

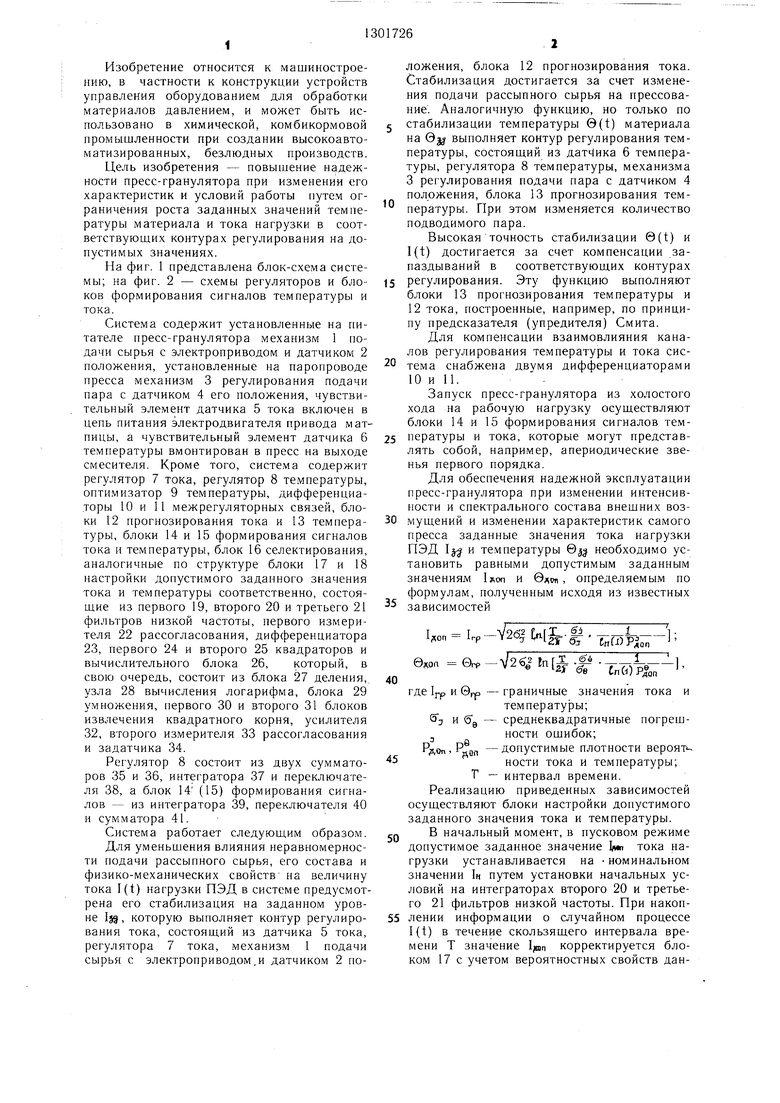

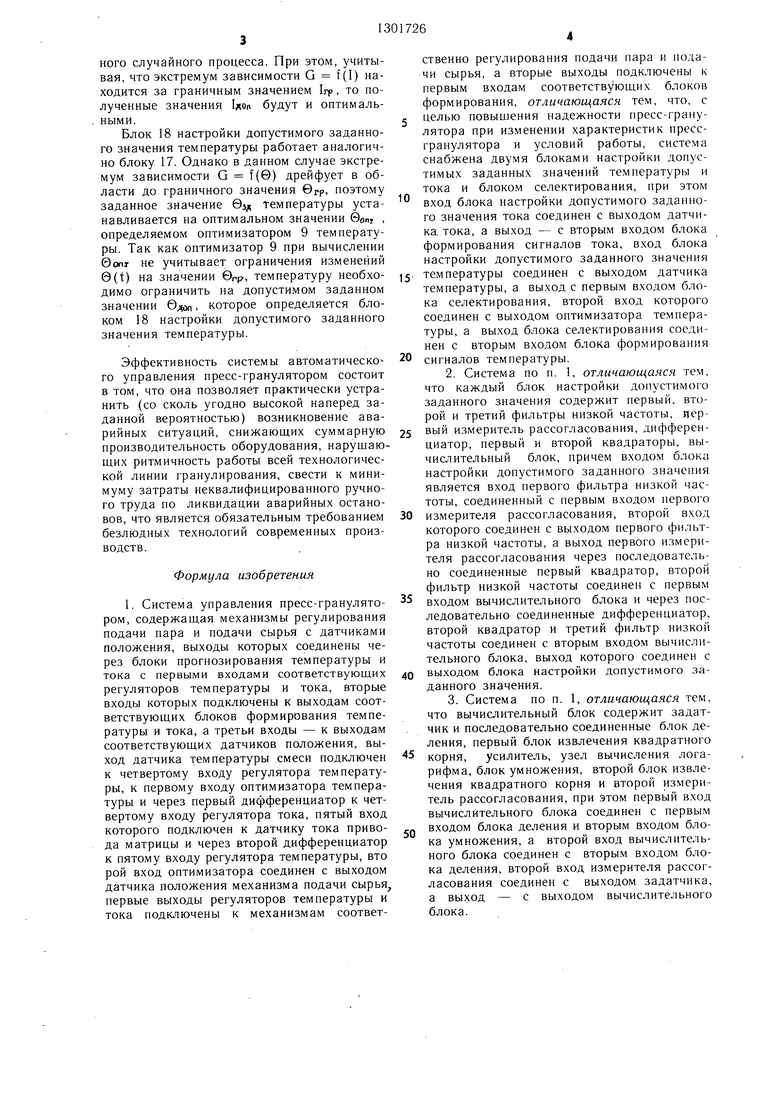

На фиг. 1 представлена блок-схема системы; на фиг. 2 - схемы регуляторов и блоков формирования сигналов температуры и тока.

Система содержит установленные на питателе пресс-гранулятора механизм 1 но- дачи сырья с электроприводом и датчиком 2 положения, установленные на паропроводе пресса механизм 3 регулирования подачи пара с датчиком 4 его положения, чувствительный элемент датчика 5 тока включен в цепь питания электродвигателя привода мат- пицы, а чувствительный элемент датчика 6 температуры вмонтирован в пресс на выходе смесителя. Кроме того, система содержит регулятор 7 тока, регулятор 8 температуры, оптимизатор 9 температуры, дифференциаторы 10 и 11 межрегуляторных связей, блоки 12 прогнозирования тока и 13 температуры, блоки 14 и 15 формирования сигналов тока и температуры, блок 16 селектирования, аналогичные по структуре блоки 17 и 18 настройки допустимого заданного значения тока и температуры соответственно, состоящие из первого 19, второго 20 и третьего 21 фильтров низкой частоты, первого измерителя 22 рассогласования, дифференциатора 23, первого 24 и второго 25 квадраторов и вычислительного блока 26, который, в свою очередь, состоит из блока 27 деления, узла 28 вычисления логарифма, блока 29 умножения, первого 30 и второго 31 блоков извлечения квадратного корня, усилителя 32, второго измерителя 33 рассогласования и задатчика 34.

Регулятор 8 состоит из двух сумматоров 35 и 36, интегратора 37 и переключателя 38, а блок 14 (15) формирования сигналов - из интегратора 39, переключателя 40 и сумматора 41.

Система работает следующим образом.

Для уменьшения влияния неравномерности подачи рассыпного сырья, его состава и физико-механических свойств на величину тока I(t) нагрузки ПЭД в системе предусмотрена его стабилизация на заданном уровне Ij9, которую выполняет контур регулирования тока, состоящий из датчика 5 тока, регулятора 7 тока, механизм 1 подачи сырья с электроприводом,и датчиком 2 по

5

0

5

0

5

ложения, блока 12 прогнозирования тока. Стабилизация достигается за счет изменения подачи рассыпного сырья на прессование. Аналогичную функцию, но только по стабилизации температуры @(i) материала на 0JJ выполняет контур регулирования температуры, состоящий из датчика 6 температуры, регулятора 8 температуры, механизма 3 регулирования подачи пара с датчиком 4 положения, блока 13 прогнозирования температуры. При этом изменяется количество подводимого пара.

Высокая точность стабилизации 0(t) и I(t) достигается за счет компенсации запаздываний в соответствующих контурах регулирования. Эту функцию выполняют блоки 13 прогнозирования температуры и 12 тока, построенные, например, по принципу предсказателя (упредителя) Смита.

Для компенсации взаимовлияния каналов регулирования температуры и тока система снабжена двумя дифференциаторами 10 и 11.

Запуск пресс-гранулятора из холостого хода на рабочую нагрузку осуществляют блоки 14 и 15 формирования сигналов температуры и тока, которые могут представлять собой, например, апериодические звенья первого порядка.

Для обеспечения надежной эксплуатации пресс-гранулятора при изменении интенсивности и спектрального состава внешних возмущений и изменении характеристик самого пресса заданные значения тока нагрузки ПЭД Ij и температуры 0 необходимо установить равными допустимым заданным значениям Uon и 0лрп , определяемым по формулам, полученным исходя из известных зависимостей

ДСП

- -у;-.

лап

0son erv-V2 fn i.|-«

1

tnCi)Plgn

тока и

О.

и (Эд -

погреш5

где и 0рр - граничные значения температу ры; среднеквадратичные ности ошибок; РЛОП. -допустимые плотности вероят-ности тока и температуры; Т - интервал времени. Реализацию приведенных зависимостей осуществляют блоки настройки допустимого заданного значения тока и температуры.

В начальный момент, в пусковом режиме допустимое заданное значение W тока нагрузки устанавливается на номинальном значении 1н путем установки начальных условий на интеграторах второго 20 и третьего 21 фильтров низкой частоты. При накоп- 5 лении информации о случайном процессе I(t) в течение скользящего интервала времени Т значение Цп корректируется блоком 17 с учетом вероятностных свойств дан0

ного случайного процесса. При этом, учитывая, что экстремум зависимости G f (I) находится за граничным значением 1гр, то полученные значения 1доА будут и оптималь- . ными.

Блок 18 настройки допустимого заданного значения температуры работает аналогично блоку 17. Однако в данном случае экстремум зависимости G f(G) дрейфует в области до граничного значения Эгр, поэтому заданное значение взд температуры устанавливается на оптимальном значении ©от , определяемом оптимизатором 9 температуры. Так как оптимизатор 9 при вычислении ©опт не учитывает ограничения изменений ©(t) на значении Эгр, температуру необходимо ограничить на допустимом заданном значении вдол которое определяется блоком 8 настройки допустимого заданного значения температуры.

Эффективность системы автоматического управления пресс-гранулятором состоит в том, что она позволяет практически устранить (со сколь угодно высокой наперед заданной вероятностью) возникновение аварийных ситуаций, снижающих суммарную производительность оборудования, нарушающих ритмичность работы всей технологической линии гранулирования, свести к минимуму затраты неквалифицированного ручного труда по ликвидации аварийных остановов, что является обязательным требованием безлюдных технологий современных производств.

Формула изобретения

1. Система управления пресс-гранулятором, содержащая механизмы регулирования подачи пара и подачи сырья с датчиками положения, выходы которых соединены через блоки прогнозирования температуры и тока с первыми входами соответствующих регуляторов температуры и тока, вторые входы которых подключены к выходам соответствующих блоков формирования температуры и тока, а третьи входы - к выходам соответствующих датчиков положения, выход датчика температуры смеси подключен к четвертому входу регулятора температуры, к первому входу оптимизатора температуры и через первый дифференциатор к четвертому входу регулятора тока, пятый вход которого подключен к датчику тока привода матрицы и через второй дифференциатор к пятому входу регулятора температуры, вто рой вход оптимизатора соединен с выходом датчика положения механизма подачи сырья первые выходы регуляторов температуры и тока подключены к механизмам соответственно регулирования подачи пара и нода- чи сырья, а вторые выходы подключены к первым входам соответствующих блоков формирования, отличающаяся тем, что, с целью повыщения надежности пресс-грану- лятора при изменении характеристик пресс- гранулятора и условий работы, система снабжена двумя блоками настройки допустимых заданных значений температуры и тока и блоком селектирования, при этом

вход блока настройки допустимого заданного значения тока соединен с выходом датчика, тока, а выход - с вторым входом блока формирования сигналов тока, вход блока настройки допустимого заданного значения

5- температуры соединен с выходом датчика температуры, а выход с первым входом блока селектирования, второй вход которого соединен с выходом оптимизатора температуры, а выход блока селектирования соединен с вторым входом блока формирования

0 сигналов температуры.

2.Система по п. 1, отличающаяся тем, что каждый блок настройки допустимого заданного значения содержит первый, второй и третий фильтры низкой частоты, лер5 вый измеритель рассогласования, дифференциатор, первый и второй квадраторы, вычислительный блок, причем входом блока настройки допустимого заданного значения является вход первого фильтра низкой частоты, соединенный с первым входом первого

0 измерителя рассогласования, второй вход которого соединен с выходом первого фильтра низкой частоты, а выход первого измерителя рассогласования через последовательно соединенные первый квадратор, второй фильтр низкой частоты соединен с первым

входом вычислительного блока и через последовательно соединенные дифференциатор, второй квадратор и третий фильтр низкой частоты соединен с вторым входом вычислительного блока, выход которого соединен с

выходом блока настройки допустимого заданного значения.

3.Система по п. 1, отличающаяся тем, что вычислительный блок содержит задат- чик и последовательно соединенные блок деления, первый блок извлечения квадратного

5 корня, усилитель, узел вычисления логарифма, блок умножения, второй блок извлечения квадратного корня и второй измеритель рассогласования, при этом первый вход вычислительного блока соединен с первым

Q входом блока деления и вторым входом блока умножения, а второй вход вычислительного блока соединен с вторым входом блока деления, второй вход измерителя рассогласования соединен с выходом задатчика, а выход - с выходом вычислительного блока.

Пар Ckipte

53

Ф

31

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система управления потенциально опасным объектом | 1985 |

|

SU1291926A1 |

| Адаптивная система управления потенциально опасным объектом | 1987 |

|

SU1513416A1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| Система адаптивного управления процессом гранулирования комбикормов | 1987 |

|

SU1531956A1 |

| Устройство для автоматическогоупРАВлЕНия пРЕСС-гРАНуляТОРОМ | 1979 |

|

SU844380A1 |

| Адаптивная система управления потенциально опасным объектом | 1987 |

|

SU1423977A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2172857C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2319026C1 |

| Система автоматического управления периодическим процессом ферментации | 1982 |

|

SU1007092A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2332581C1 |

Изобретение относится к области машиностроения, в частности к устройствам управления оборудованием для обработки материалов давлением, и может быть использовано для автоматизации в химической, комбикормовой промышленности. Изобретение позволяет повысить надежность системы за счет стабилизации температуры материала и тока нагрузки двигателя. Пель достигается постоянным учетом изменения объемной массы, гранулометрического состава, степени увлажнения, однородности и скорости подачи сырья в прессуюш,ую зону и других характеристик условий работы путем ограничения заданных значений температуры материала и тока нагрузки в соответствующих контурах регулирования в допустимых пределах. Система практически предотвращает аварийные остановы. 2 з. п. ф-лы, 2 ил. с (О (Л N3 Ot)

К ucnonHumefibHOMij механизму

От датчика

полотенм

От датчика

регулируемой

координаты

прогнозиробаниу

От блока настройки, допустимого заданного значении

Составитель В. Грибова

Редактор В. ПетрашТехред И. ВересКорректор Е. Рошко

Заказ 935/20Тираж 565Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для автоматическогоупРАВлЕНия пРЕСС-гРАНуляТОРОМ | 1979 |

|

SU844380A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-04-07—Публикация

1985-03-20—Подача