Изобретение относится к обработке металлов давлением и мо-, д :т быгь использовано при производстве профилей высокой жесткости (ПВЛО.

Целью изобрете1 1я явлпется повышение качества проф1 лсй 1 ысокой жесткости за счет стабилизации длины периодов и сокращение рас:;ода металла

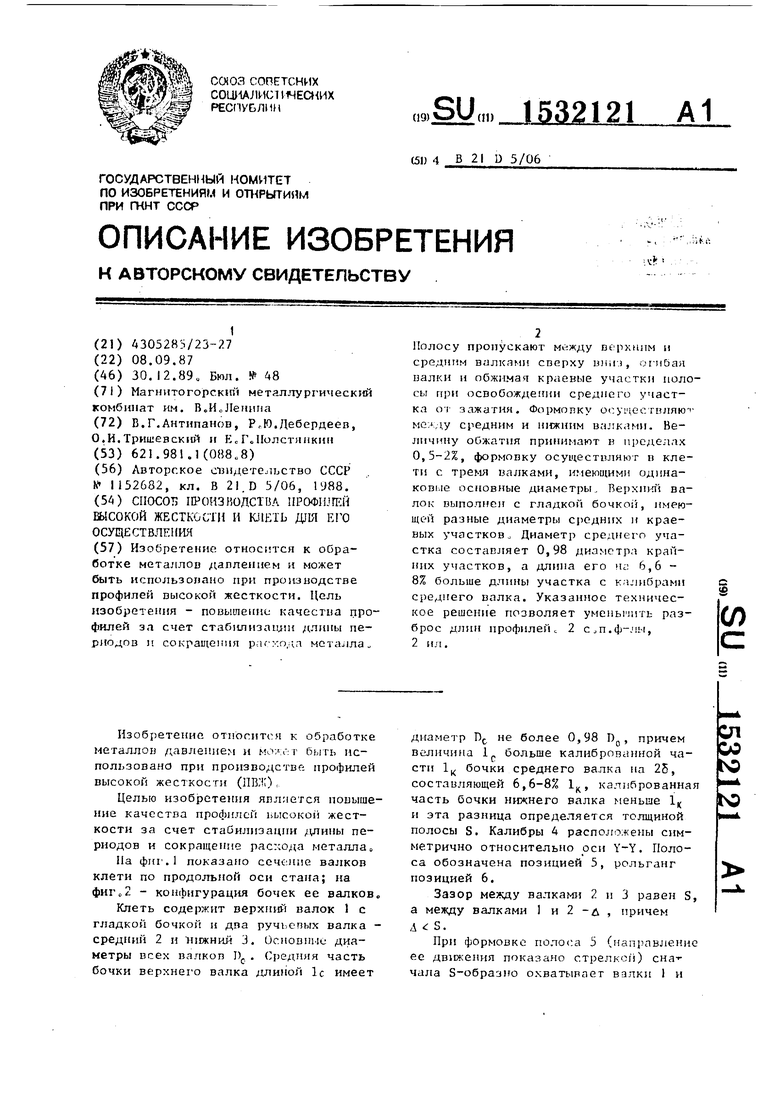

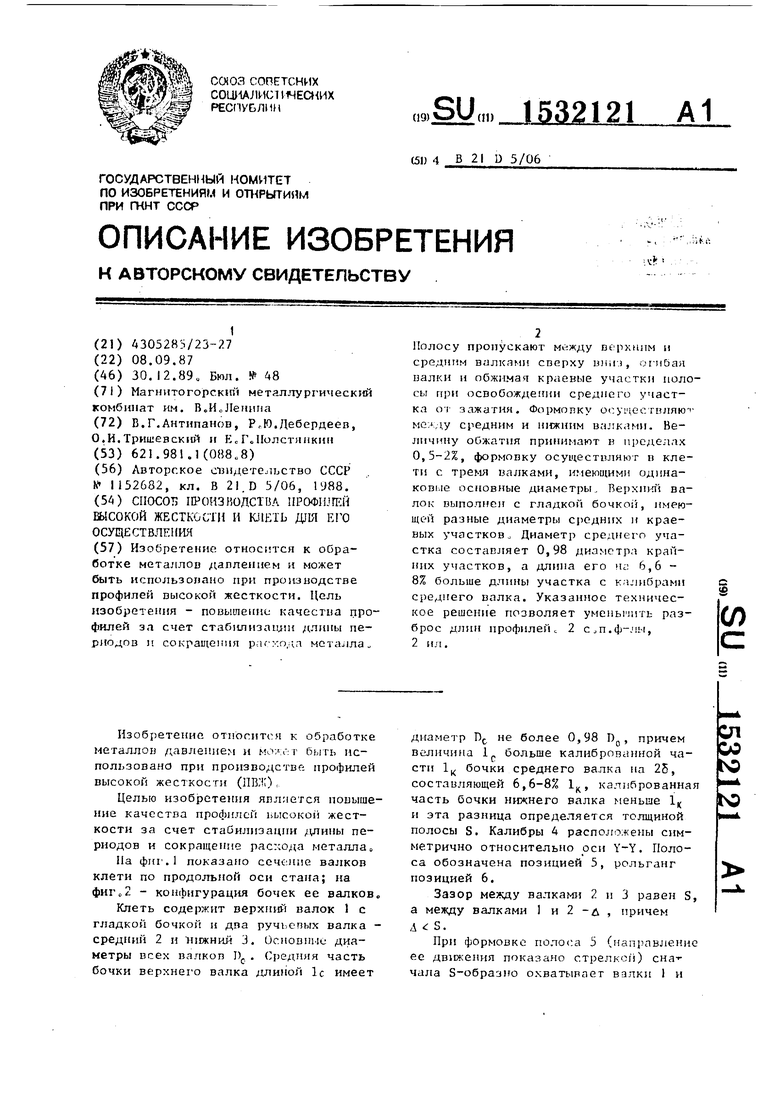

На фиг.1 показано сечс;ние валков клети по продольной оси стана; на фиг о 2 - конфигурация бочек ее валков.

Клеть содержит верхний валок 1 с гладкой бочкой и два ручьевых валка - средний 2 и 111жний 3. Основные диаметры всех валков )(. . С1)едняя часть бочки верхнего валка длиной 1с имеет

диаметр П не более 0,98 D,, причем величина 1 больше калиброванной части 1 бочки среднего валка на 25, составляющей 6,6-8% 1, калиброванная часть бочки нижнего валка меньше 1 и эта разница определяется толщиной полосы S. Калибры 4 расположены симметрично относительно оси Y-Y. Полоса обозначена позицией 5, рольганг позицией 6.

Зазор между валками 2 и 3 равен S, а между валками 1 и 2 -д , причем Л : S.

При формовке полоса 5 (направление ее движения показано стрелкой) сна- чала 8-образ1 о охватывает валки 1 и

2 (суммарный угол - 360°) с обжатием краевых ее участков I и II и освобождении формуемого участка от зажатия, а затем проходит в зазор между валками 2 и 3, где и осуществляется выдавливание замкнутых гофров. Величину обжатия принимают в пределах О,5-2%о Сформованная полоса по отводящему рольгангу 6 идет к правильной машине, а после нее разрезается на мерные профили.

Примеры конкретного выполнения способа.

1.ПВЖ 1000x40 5 с мм формуется в клети трио с D,300 мм Ширина калиброванной части бочки среднего валка мм Параметры верхнего валка: U 0,96 D 480 мм; 1,

-1,08 1,( 151 ммо

Зазор между средним и нижним валками мм; величина обжатия краевых участков полосы верхним и средним валками -Ah 0,02; ,02-5 О,1 мм.

2.ПВЖ 1000л2хЗЗООк35хЗ ( мм) D(-550 мм; мм; ,975 D . 535 мм; ,065 мм;

-0,ОЬ8 0,OU3 0,03 мм.

3.ПВЖ 1500О 1200х35к2 ( мм DO 550 мм; мм; ,98 1)о

540 мм; lt, l,05 1ц 462 мм; д h 0,005-8 0,005x2 0,01 мм.

Экономическая эффективность данного технического решения заключается в сокращении расхода металла при уменьшении разброса длин ПВЖ. Формула изобретения

1. Способ производства профилей высокой жесткости в клети трио, вклю

чающий натяжение полосы путем 8-об- разного пропускания ее между парой валков и формовку между валкамн смежной пары, отличающийся тем, что, с целью повьшения качества профилей с продольными периодическими гофрами и сокращения расхода металла за счет стабилизации длины перио- да, натяжение создают путем пропускания полосы между верхним и средним валкамн с одновременным обжатием краевых участков полосы в пределах 0,5 - 2,0% и освобождением среднего участка Лод гофры от зажатия, а формовку гофров осуществляют между средним и нижним валками с,

2. Клеть для производства профилей высокой жесткости, содержащая установленные один над другим три валка, один из которых выполнен с гладкой рабочей поверхностью, а два других - с калибрами, отличающаяся тем, что, с целью повышения качества профилей с продольными периодическими гофрами и сокращения расхода металла за счет стабилизации длины периода гофров, все валки выполнены с одинаковыми основными диаметрами, с гладкой рабочей поверхностью выполнен верхний валок, имеющий разные диаметры средних и краевых участков, при этом диаметр среднего участка составляет не более 0,98 диаметра крайних участков, а длина этого участка на 6,6-8,0% больше длины участка с калибрами среднего валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2301717C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2288799C1 |

| СПОСОБ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2006 |

|

RU2334579C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| Валок профилегибочного стана для изготовления листовых гнутых профилей | 1990 |

|

SU1738420A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2335365C2 |

| Инструмент профилегибочного стана | 1992 |

|

SU1829975A3 |

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве профилей высокой жесткости. Цель изобретения - повышение качества профилей за счет стабилизации длины периодов и сокращения расхода металла. Полосу пропускают между верхним и средним валками сверху вниз, огибая валки и обжимая краевые участки полосы при освобождении среднего участка от зажатия. Формовку осуществляют между средним и нижним валками. Величину обжатия принимают в пределах 0,5...2%, формовку осуществляют в клети с тремя валками, имеющими одинаковые основные диаметры. Верхний валок выполнен с гладкой бочкой, имеющей разные диаметры средних и краевых участков. Диаметр среднего участка составляет 0,98 диаметра крайних участков, а длина его на 6,6...8% больше длины участка с калибрами среднего валка. Указанное техническое решение позволяет уменьшить разброс длин профилей. 2 с.п. ф-лы, 2 ил.

Составитель Л.Самохвалова Редактор А.Долинич Техред Л.Сердюкова Корректор А.Обручар

Заказ 7987/13

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

У

Ф1/9.г

Подписное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1987-09-08—Подача