Предлагаемое изобретение относится к прокатному оборудованию и может быть использовано при изготовлении листовых гнутых профилей с периодически повторяющимися замкнутыми гофрами жесткости.

Эти профили, получившие название "профили высокой жесткости" (ПВЖ), изготавливают путем локальной вытяжки (выдавливания) гофров, имеющих обычно полукруглое или трапециевидное поперечное сечение. Если продольные замкнутые гофры расположены несимметрично относительно средней по ширине линии профиля, то это - несимметричные ПВЖ. Профилегибочный стан для производства ПВЖ обладает рядом конструктивных особенностей, которые достаточно подробно описаны, например, в книге С.Ф.Березовского "Производство гнутых профилей", М., "Металлургия", 1985, с. 57-62. Наиболее сложными в изготовлении являются несимметричные ПВЖ.

Известен стан для изготовления профилей высокой жесткости, у которого верхняя и нижняя плиты вводной проводковой арматуры связаны с штоками силовых цилиндров шарнирно, подпружинены друг к другу и со стороны подачи заготовки выполнены со скругленной заходной частью (а.с. СССР N 1042840, кл. B 21 D 5/06 от 24.05.82). Известна также клеть профилегибочного стана для формовки несимметричных ПВЖ, у которой на участке от края до оси симметрии формующих элементов со стороны конических элементов элементы верхнего валка установлены на постоянном по величине расстоянии от соответствующих элементов нижнего валка, равном номинальному, на участке по другую сторону от оси симметрии формующих элементов расстояние между остальной частью формующих элементов больше номинального на 4...8%, на цилиндрическом участке между формующими и обжимающими элементами расстояние между цилиндрическими элементами на 20...30% больше номинального, а на участке между обжимающими элементами упомянутое расстояние меньше номинального на 2. ..6% (а.с. СССР N 1448477, кл. B 21 D 5/06 от 12.06.85).

Недостатком известных устройств является повышенный расход металла при производстве несимметричных ПВЖ. Это обусловлено интенсивным переходом металла со стороны узкого плоского участка в зону формирования замкнутого гофра, в результате чего листовой профиль имеет значительные колебания ширины, что и вынуждает увеличивать ширину обрезаемых боковых кромок формуемой полосы.

Наиболее близким аналогом к заявляемому объекту является профилегибочный стан 1-5х300-1650, описанный в книге В.И.Анисимова и др. "Расширение сортамента металлопроката - резерв экономии", Челябинск, Ю.-Урал.кн.изд., 1980, с. 120-125 и рис. 28а. Этот стан для производства ПЖВ из полосовой заготовки содержит три последовательно расположенные рабочие клети с установленными в них верхними и нижними валками и характеризуется наличием дисковых ножниц, установленных за последней клетью стана и предназначенных для обрезки боковых кромок сформированных (гофрированных) полос. Недостатком известного стана также является излишний расход металла на обрезь кромок при производстве несимметричных ПВЖ.

Технической задачей предлагаемого изобретения является сокращение расхода металла в обрезь за счет уменьшения колебаний ширины несимметричных ПВЖ.

Для решения этой задачи у профилегибочного стана для производства ПВЖ из полосовой заготовки толщиной S, содержащего три последовательно расположенные рабочие клети с установленными в них верхними и нижними валками, одну или две первые клети стана используют в качестве формующих, а последующую клеть делают режущей с бочками валков, выполненными ступенчатыми, и каждую бочку - с двумя участками разных диаметров и равной длины, противолежащими друг другу, при этом величину меньшего диаметра выбирают равной d = D - 2 (S + Δ), мм, где  + 0,85 мм - величина вертикального перекрытия участков бочек большего диаметра D, а на верхнем валке режущей клети выполнены две цилиндрические проточки заданных параметров, расположенные симметрично относительно продольной оси стана.

+ 0,85 мм - величина вертикального перекрытия участков бочек большего диаметра D, а на верхнем валке режущей клети выполнены две цилиндрические проточки заданных параметров, расположенные симметрично относительно продольной оси стана.

Проведенная математическая зависимость для определения величины Δ получена при обработке опытных данных и является эмпирической.

Сущность заявляемого технического решения состоит в том, что профилегибочный стан предназначен для изготовления сначала гофрированной полосы с симметричным (по ее ширине) расположением замкнутых продольных гофров и вблизи продольной средней линии полосы, а затем - для осуществления продольного роспуска этой полосы с образованием двух несимметричных ПВЖ одинаковой ширины. Так как гофры при этом формируются на значительном расстоянии от кромок исходной полосы, то "утяжка" металла в зону деформации практически отсутствует.

Кроме того, очевидно, что величина боковой обрези при продольном роспуске гофрированной полосы будет меньше примерно в два раза (для изготовления двух несимметричных ПВЖ, каждого из одной заготовки, требуется обрезать четыре кромки).

Важной отличительной особенностью предлагаемого устройства является также величина вертикального перекрытия режущих элементов валков (см. фиг. 2), зависящая от толщины формуемой полосы, так как правильный выбор этой величины обеспечивает качественную разрезку металла (см. ниже).

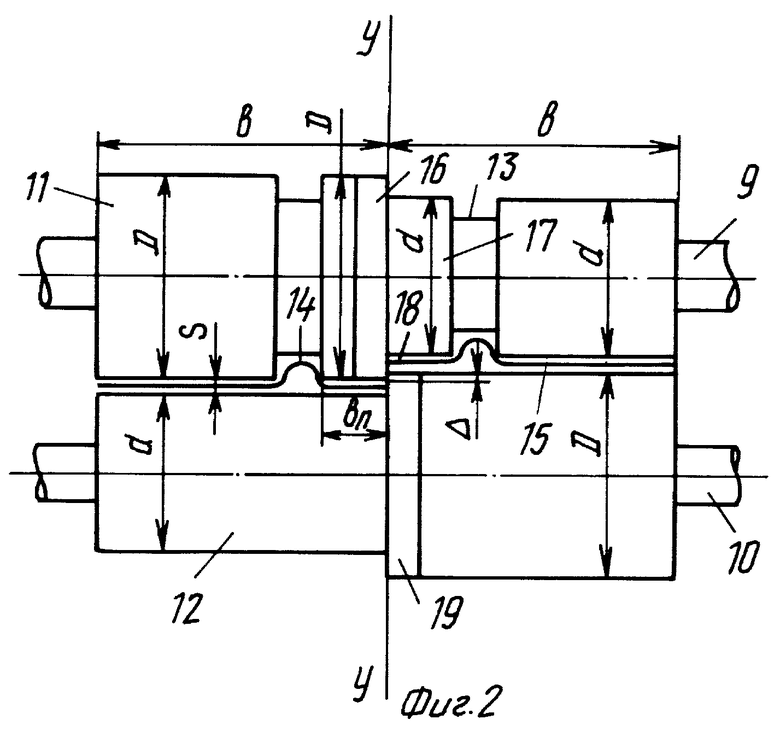

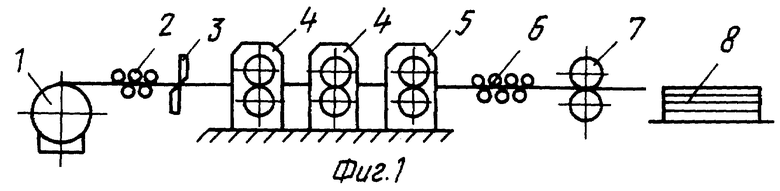

На фиг. 1 схематично показан заявляемый профилегибочный стан, а на фиг. 2 - валки режущей клети.

Стан содержит (см. фиг. 1) разматыватель 1 рулонной заготовки, листоправильную машину 2 для устранения рулонной кривизны полос, гильотинные ножницы 3 для обрезки некондиционных концов полос, формующие клети 4, режущую клеть 5, роликоправильную машину 6 для правки гофрированных полос, летучие ножницы 7 для поперечной порезки этих полос на мерные длины и листоукладчик 8.

Режущая клеть содержит верхний 9 и нижний 10 валки, оси которых установлены в подшипниках (не показаны). Бочки валков состоят из участков 11 большего диаметра D и участков 12 с диаметром d < D, причем участки разных диаметров расположены в вертикальной плоскости друг против друга и имеют одинаковую длину b. На верхнем валке выполнены две цилиндрические проточки 13, размеры которых позволяют свободно пропускать через них продольные гофры 14 формуемой полосы 15 толщиной S. Эти проточки расположены симметрично диаметральной плоскости валков yy (т.е. продольной оси стана) и отделены от нее элементами 16 и 17 диаметром, соответственно, D и d, ширина которых равна ширине bп узких плоских участков 18 готовых профилей. Элементы диаметра D обоих валков установлены с перекрытием по вертикали, величина которого устанавливается равной  + 0,85 мм. Очевидно, что при такой установке валков d = D-2(S+ Δ).

+ 0,85 мм. Очевидно, что при такой установке валков d = D-2(S+ Δ).

Стан работает следующим образом.

Полосовая рулонная заготовка с обрезанными на заданную ширину боковыми кромками устанавливается в разматыватель 1 и подается через листоправильную машину 2 к гильотинным ножницам 3, где (при необходимости) обрезается передний конец полосы. Затем полоса поступает в первую формовочную клеть 4, где формируются замкнутые гофры (формовка высоких гофров обычно осуществляется в двух клетях) калиброванными валками, установленными с зазором S. Сформированная полоса задается в режущую клеть 5, валки которой с помощью нажимного устройства (не показано) также установлены с межвалковым зазором S и с перекрытием Δ их участков большего диаметра.

При надлежащем центрировании гофрированной полосы (например, вертикальными роликами) она разрезается вдоль (по линии yy) на две более узких полосы, гофры 14 которых пропускаются через проточки 13. Обе полосы, имеющие ширину готовых профилей, проходят роликоправильную машину 6 с калиброванными (для гофр) роликами, после чего летучими ножницами 7 производится их поперечная порезка на профили заданной длины; готовые несимметричные ПВЖ с помощью листоукладчика 8 собираются в пачки и упаковываются.

Опытную проверку заявляемого объекта производили на частично переоборудованном профилегибочном трехклетевом стане 1-5•300-1650 ЗАО "Прокат-гнутый профиль" ОАО "Магнитогорский металлургический комбинат".

С этой целью последняя клеть стана была выполнена режущей с валками, показанными на фиг. 2. Формовка полосовой заготовки толщиной 2,5...4,5 мм и шириной 1200...1700 мм (с обрезными кромками) из сталей с пределом прочности до 640 МПа осуществлялась а зависимости от высоты гофров в одной или двух клетях стана. Бочки обоих валков режущей клети, выполненные из ст. 45, имели по одному элементу 16 и 19 с диаметром D (см. фиг. 2), изготовленному из стали марки 5ХВС с твердостью после термообработки 60...65 HRc; эти элементы осуществляли непосредственную разрезку металла, выполняя функцию дисковых ножей.

В опытах варьировали величину перекрытия Δ, фиксируя качество порезки полос. При величинах Δ, определенных по вышеприведенной формуле, каких-либо дефектов (волнистости, рванин, сколов и др.) не наблюдалось. Полученные же несимметричные ПВЖ с одним гофром по ширине, равной 600...850 мм, и с шириной узкого плоского участка bп = 60...130 мм, полностью соответствовали требованиям потребителей.

Для сравнения расхода металла при производстве несимметричных ПВЖ на известном профилегибочном стане (см. выше) и предлагаемом провели также контрольное профилирование на первом из них. Было установлено, что расход металла в обрезь (с учетом предварительной обрезки кромок рулонных полос) при изготовлении ПВЖ на предлагаемом стане был меньше в среднем в два раза. Уровень качества профилей (их геометрия) в обоих случаях был примерно одинаковым.

Таким образом, опытная проверка подтвердила приемлемость заявляемого объекта для решения поставленной задачи и его преимущества перед известным объектом.

Пример конкретного выполнения

Стан для производства несимметричных ПВЖ шириной 700 мм и толщиной S = 3,5 мм с гофрами высотой 40 мм содержит две формующие и одну режущую клеть (последнюю - см. фиг. 1).

Валки режущей клети имеют ступенчатые бочки валков с диаметрами D и d, которые установлены с вертикальным перекрытием элементов большего диаметра

(см. фиг. 2).

Величины диаметров валков: D = 600 мм, d = D-2(Δ+S) = 600-2•(1,25+3,5) = 590,5 мм.

Элементы бочек валков, прилежащие к диаметральной их плоскости, выполнены из ст. 5 ХВС с твердостью 62 HRc и с шириной bп = 80 мм, соответствующей ширине узких плоских участков готовых профилей.

Длина бочек валков 1450 мм (т.е. b = 725 мм).

Между всеми клетями установлены вертикальные ролики для центрирования формуемой полосы шириной 1400 мм с обрезными кромками.

После продольного роспуска гофрированной полосы обе узкие полосы шириной 700 мм проходят роликоправильную машину, а затем разрезаются на мерные длины; готовые несимметричные ПВЖ поступают в листоукладчик для упаковки в пачки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2288799C1 |

| ВАЛОК НЕПРЕРЫВНОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2148453C1 |

| Инструмент профилегибочного стана | 1992 |

|

SU1829975A3 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1997 |

|

RU2113927C1 |

| СПОСОБ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2006 |

|

RU2334579C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства листовых гнутых профилей высокой жесткости (ПВЖ) с продольными замкнутыми, периодически повторяющимися гофрами. Основная задача, решаемая изобретением, - сокращение расхода металла в обрезь за счет уменьшения колебаний ширины несимметричных ПВЖ. Стан для производства ПВЖ из полосовой заготовки толщиной S содержит три последовательно расположенные рабочие клетки с установленными в них верхними и нижними валками, одну или две первые клетки стана используют в качестве формующих, а последнюю клеть - режущей с бочками валков, выполненными ступенчатыми, с двумя участками разных диаметров и равной длины, противолежащими друг другу, с заданной величиной меньшего диаметра, на верхнем валке режущей клети выполнены две цилиндрические проточки заданных параметров, расположенные симметрично продольной оси стана. При производстве ПВЖ на данном стане сокращается расход металла в обрезь. 2 ил.

Профилегибочный стан для производства профилей высокой жесткости из полосовой заготовки, содержащий три последовательно расположенные рабочие клети с верхними и нижними валками, отличающийся тем, что первые одна или две рабочие клети использованы в качестве формующих, а последняя - в качестве режущей, бочки валков которой выполнены ступенчатыми, имеющими два противолежащих участка одной длины и разных диаметров, при этом величина меньшего диаметра выбрана равной

d = D-2(S+Δ), мм,

где S - толщина заготовки, мм;

D - больший диаметр, мм; - величина вертикального перекрытия участков бочек большего диаметра,

- величина вертикального перекрытия участков бочек большего диаметра,

а на верхнем валке симметрично продольной оси стана выполнены две цилиндрические проточки заданных параметров.

| АНИСИМОВ В.И | |||

| Расширение сортамента металлопроката - резерв экономии | |||

| - Челябинск, Ю | |||

| Уральское кн.изд., 1980, с.120-125 | |||

| 0 |

|

SU156051A1 | |

| SU 1448477 A, 03.12.1988 | |||

| Стан для изготовления профилей высокой жесткости | 1982 |

|

SU1042840A1 |

| Стан для профилирования уголков | 1990 |

|

SU1755996A1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

| US 4176539, 04.12.1979 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

Авторы

Даты

2000-04-27—Публикация

1998-12-15—Подача