д- фиг./

ют ее на оправке в рулон, фиксируют хомутами 1 и вццерживают в течение времени, необходимого для склеивания и образования многослойного монолитного цилиндра 2,, Полученные цилиндрч устанавливают на штангу 3 рогообраз- ного сердечника 4, обогреваемого с по- мопЦ|Ю ТЭН. К торцу верхнего из цилиндров 2 с помощью подвижной траверсы jg пресса через шайбу 6 прикладывают усилие. Под действием этого усилия происходит последовательное формоизменение цилиндров - их гибка по рогооб- разному сердечнику с нагревом. При )5

этом нагрев цилиндра в зоне начала формоизменяющего участка осуществляют до разрушения клеевого слоя. В результате этого достигаются оптимальные условия формоизменения цилиндра, поскольку перед зоной формоизменения он является монолитным и сохраняет свою несущую способность, а в зоне формоизменения каждый его слой де|1)Ор- мируется индивидуально о После гибки с полученных заготовок снимают хомуты, разрезают вдоль образующей, разбирают на отдельные детали и сваривают кромки. 3 ил о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крутоизогнутых тонкостенных переходников | 1988 |

|

SU1581411A1 |

| Способ изготовления изогнутых отводов | 1984 |

|

SU1247117A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ТРУБОПРОВОДА | 2007 |

|

RU2340830C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОЙ ЛЕНТЫ | 2005 |

|

RU2290314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ПЕЧАТНОЙ ОБМОТКИ | 1994 |

|

RU2054783C1 |

| Рогообразный сердечник для изготовления отводов с фланцами из трубных заготовок | 1990 |

|

SU1787617A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2180071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке тонкостенных изогнутых патрубков. Цель изобретения - повышение качества изогнутых патрубков за счет предотвращения гофрообразования. На поверхности листовой заготовки наносят слой клея, сворачивают ее на оправке в рулон, фиксируют хомутами 1 и выдерживают в течение времени, необходимо для склеивания и образования многослойного монолитного цилиндра 2. Полученные цилиндры устанавливают на штангу 3 рогообразного сердечника 4, обогреваемого с помощью ТЭН. К торцу верхнего из цилиндров 2 с помощью подвижной траверсы пресса через шайбу 6 прикладывают усилие. Под действием этого усилия происходит последовательное формоизменение цилиндров - их гибка по рогообразному сердечнику с нагревом. При этом нагрев цилиндра в зоне начала формоизменяющего участка осуществляют до разрушения клеевого слоя. В результате этого достигаются оптимальные условия формоизменения цилиндра, поскольку перед зоной формоизменения он является монолитным и сохраняет свою несущую способность, а в зоне формоизменения каждый его слой деформируется индивидуально. После гибки с полученных заготовок снимают хомуты, разрезают вдоль образующей, разбирают на отдельные детали и сваривают кромки. 3 ил.

Изобретение относится к обработке металлов давлением, в частности к лис-2о ТОБОЙ штамповке тонкостенных изогнутых патрубков

Цель изобретения - повышение качества изогнутых патрубков за счет предотвращения гофрообразования. 25

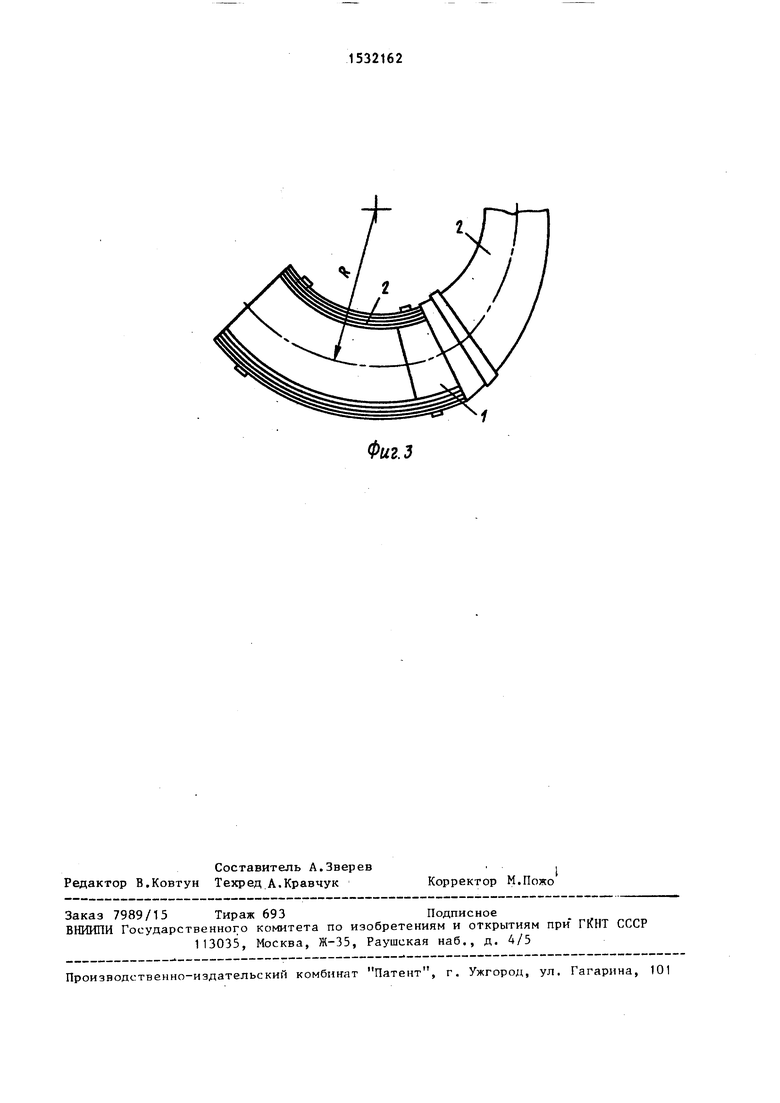

На фиг. 1 показано исходное положение многослойных монолитных цилиндров на штанге рогообразного сердечника J на фиг. 2 - многослойный цилиндр/ в процессе гибки по рогообразному ,Q сердечнику с эпюрой распределения температур; на фиг. 3 - многослойный цилиндр в процессе калибровки - заключительной стадии гибки по рогообразному сердечникуо

Способ получения тонкостенных изогнутых патрубков заключается в следующем.

На предварительно подготовленные поверхности листовой заготовки нано- . сят слой клея, после чего заготовку сворачивают в рулон на оправке, например на токарном станке, фиксируют в свернутом положении хомутами 1 и вьдерживают в таком положении в тече- д5 ние времени, необходимого для склеивания рулона и образования многослойного монолитного цилиндра 2. Полученные таким образом монолитные цилиндры устанавливают на штангу 3 рогообраз- ного сердечника 4, на котором имеются направляющий I, переходной II, формоизменяющий lit и калибрующий IV участки. Штанга 3 закреплена на неподвиж- .ной части пресса 5. Рогообразный сер- дечник 4 нагревают с помощью ТЗНов. При этом распределение температуры вдоль образующей цилиндра, изгибаемо го по рогообразному сердечнику, должно обеспечивать оптимальные условия его формоизменения. Для предотвращения гофрообразования необходимо, чтобы перед зоной формоизменения цилиндр представлял собой монолитную толстостенную трубу, а в зоне формоизменения каждый его слой деформировался индивидуально. Поэтому в начале Формоизменяющего участка рогообразного сердечника 4 цилиндр 2 во время изгиба нагревают до температуры разрушения клеевого слоя. Благодаря этому достигается получение минимально возможных радиусов изгиба изделия при сохранении несущей способности монолитного цилиндра.

После установки всех многослойных цилиндров 2. на штангу 3 к торцу верхнего из них через шайбу 6 с помощью подвижной траверсы пресса прикладывают усилие. Под действием этого усилия происходит последовательное формоизменение цилиндров, их гибка по рогообразному сердечнику с нагревом, обеспечивающим необходимое распределение температуры вдоль их образующих Основное формоизменение (изгиб) имеет место на формоизменяющем участке III. На участке IV происходит калибровка круглого отверстия изогнутого изделия При разрушении клеевого слоя хомуты 1, растягиваясь, задерживают изгибаемый фшиндр в свернутом положении. После гибки по рогообразному сердечнику с полученного изделия снимают хомуты 1, разрезают его вдоль одной из образующих,разбирают на отдельные детали, удаляют следы клея и свари- , вают кромки.

Пример . Способ был опробован при гибке многослойных цилиндров, свернутых из листа толщиной 0,3 мм из алюминиевых сплавов АМгб, АМгЗ и титанового ВТ1 и склеенных клеем К-300 до трубы (многослойного цилиндра) с наружным диаметром 22 мм и внутренним диаметром 17 мм, высотой каждого 100 мм. Нагрев рогообразного сердечника осуществлялся ТЭНами соглас

153,

но эпюре на фиг. 2, при этом температура вьщерживалась следуиицим образом: нап(авляющий участок 200-220° С с плавным повышением температуры на переходном участке, с резким повыше1й1ем температуры в начале формоизменяющего участка до 350-360 С, а на выходе с формоизменяющего участка 370-380°С, В зоне калибровки 410-420 Со Гибка осуществлялась с использованием гидравлической испытательной машины Olsen. В результате получены многослойные крутойяогнутые патрубки, при разделении которых были получены тонкостенные патрубки с толщиной стенки А 0,3 мм, а размеры патрубков равны: патрубки из внутреннего слоя цилиндра мм, патрубки из наружного слоя цилиндра ,5 мм и при этом с хороIF

fO C

10

,21626

шим качеством поверхности (гофров не обнаружено).

Данный способ гибки труб позволит повысить качество тонкостенных крутоизогнутых патрубков за счет устранения гофрообразованиял Формула изобретения

Способ получения тонкостенных патрубков из листовых заготовок, содержащий сворачивание листовой заготовки в рулон, гибку рулона, его разрезку вдоль образующей, разборку на отдельные детали и сварку их кромок, отличающийся тем, что, с целью повышения качества изогнутых патрубков за счет предотвращения гофро- образования, на поверхности листовой заготовки наносят слой клея, после сворачивания выдерживают рулон в свернутом состоянии до склеивания и образования многослойного монолитно15

20

го цилиндра, а его гибку осуществляют на рогообразном сердечнике с нагрв- вом, причем нагрев цилиндра в зоне начала формоизменяющего участка рогообразного сердечника осуществляют до температуры разрушения клеевого слоя.

1

220°С

2504 -260 °С

ш-J50t

Фиг. 2

Фиг.З

| Способ изготовления деталей штамповкой | 1975 |

|

SU551094A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-29—Подача