1

(21)4449015/23-02

(22)30.05.88

(46) 30.12.89. Бкш. N° 48

(71)Центральный научно-исследовательский институт черной металлургии

им. И.П. Бардина

(72)Л.И. Эфрон, В.П. Харчевников, В.Н. Битков, В.В. Прогонов,

Ю.Ю. Проценко, Н.М. Скороход, В.П. Игнатьев, Б.А. Дворядкин, . Ю.В. Мних и Ю.А. Зислкн

(53)669.14.018.291-194 (088.8)

(56)Авторское свидетельство СССР № 639962, кл. С 22 С 38/14, 1979.

Авторское свидетельство СССР № 1266894, кл. С 22 С 38/16, 1986.

(54)СТАЛЬ

(57)Изобретение относится к области металлургии, в частности к составам конструкционной низколегированной

стали, предназначенной для изготовления металлоконструкций массового назначения, работающих в тяжелочаг- руженном состоянии, например крепи горных выработок. Цель изобретения - повышение прочностных свойств при сохранении уровня пластичности. Сталь дополнительно содержит церий и серу при следующем соотношении компонентов, мае. %: углерод 0,23-0,33; кремний 0,8-1,4; марганец 1,0-1,8& титан 0,01-0,06-, алюминий 0,01-0,05; медь 0,1-0,6; азот 0,005-0,015; церий 0,0005-0,01,- кальций 0,0005-0,01 j сера 0,010-0,045, железо остальное, при этом должно быть выполнено следующее соотношение: титан -3,4 азот + + 1,5 сера. Повышена предела текучести предлагаемой стали по сравнению с известной позволяет экономить 20% металла. 2 табл.

i

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2361930C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 1994 |

|

RU2048587C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| Способ получения полос из низколегированной стали | 2023 |

|

RU2809057C1 |

Изобретение относится к области металлургии, в частности к составу конструкционной низколегированной стали, предназначенной для изготовления металлоконструкций массового назначения, работающих в тяжелонагруженном состоянии, например крепи горных выработок. Цель изобретения - повышение прочностных свойств при сохранении уровня пластичности. Сталь дополнительно содержит церий и серу при следующем соотношении компонентов, мас.%: углерод - 0,23 - 0,33, кремний - 0,8 - 1,4, марганец - 1,0 - 1,8, титан - 0,01 - 0,06, алюминий - 0,01 - 0,05, медь - 0,1 - 0,6, азот - 0,005 - 0,015, церий - 0,0005 - 0,01, кальций - 0,0005 - 0,01, сера - 0,010 - 0,045, железо - остальное, при этом должно быть выполнено следующее соотношение: титан ≤ 3,4 азот + 1,5 сера. Повышение предела текучести предлагаемой стали по сравнению с известной позволяет экономить 20% металла. 2 табл.

Изобретение относится к металлургии, в частности к составам конструкционной низколегированной стали, предназначенной для изготовления металлоконструкций массового назначения, работающих в тяжелонагруженном состоянии, например крепи горных выработок.

Цель изобретения - повышение прочностных свойств при сохранении уровня пластичности.

Сталь выплавляют в индукционной печи.

После полного рэскисления и моди-1 фицирования сталь разливают в слитки массой 25 кг, которне после нагрева

до 1200-1250°С в течение 2-2,5 ч куют на заготовки сечением 25x25 мм. Заготовки нагревают до 1150-1200°С в течение 1 ч и прокатывают за 6 пропусков на пруток сечением мм.

Из прутков изготавливают продольные образцы по ГОСТ 1497-73.

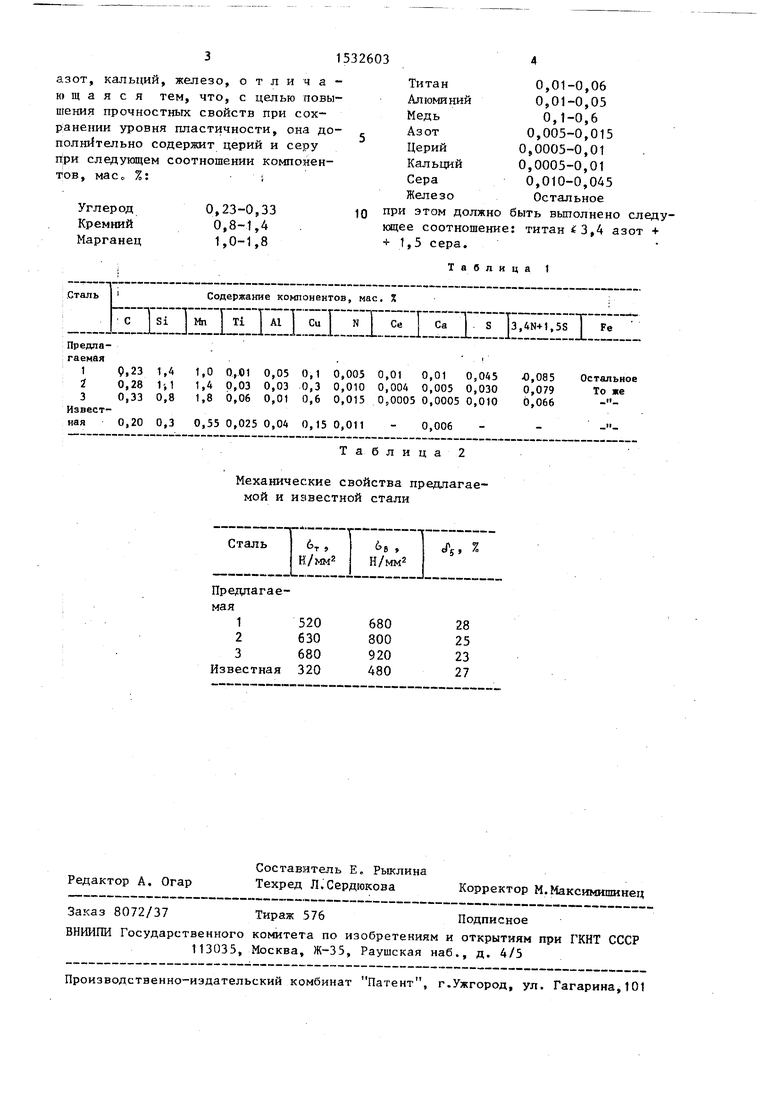

В табл„ 1 приведены составы предлагаемой и известной сталей, в табл. 2 - их свойства.

Повышение предела текучести предлагаемой стали по сравнению с известной позволяет экономить 20% металла. Формула изобретения

Сталь, содержащая углерод, кремний, марганец, титан, алюминий, медь,

ел о:

1C

о:

с ос

азот, кальций, железо, отличающаяся тем, что, с целью повышения прочностных свойств при сохранении уровня пластичности, она дополнительно содержит церий и серу при следующем соотношении компонентов, мае о %:i

0,23-0,33 0,8-1,4 1,0-1,8

Сталь Содержание компонентов, мае. %

С I Si j Mn Ti | А1 Си N Се Са S J3,4N-M,5S Т Ре

Предлагаемая

1 Р,231,4 1,0 0,01 0,05 0,1 0,0050,01 0,01 0,045 О,085 Остальное 2 0,281-,1 1,4 0,03 0,03 0,3 0,0100,004 0,005 0,030 0,079 Тоже 3 0,330,8 1,8 0,06 0,01 0,6 0,0150,0005 0,0005 0,010 0,066 Известная 0,200,3 0,55 0,025 0,04 0,15 0,011- 0,006 - - - Таблица 2

Механические свойства предлагаемой и известной стали

Сталь6Т ,&в ,d, %

Н/мм2 Н/мм2

Предлагаемая

152068028

263080025

368092023 Известная 32048027

Титан0,01-0,06

Алюминий0,01-0,05

Медь0,1-0,6

Азот0,005-0,015

Церий0,0005-0,01

Кальций0,0005-0,01

Сера0,010-0,045

ЖелезоОстальное

при этом должно быть выполнено следующее соотношение: титан 0,4 азот + + 1,5 сера.

Таблица 1

Авторы

Даты

1989-12-30—Публикация

1988-05-30—Подача