Изобретение относится к области металлургии, конкретно к технологии производства горячекатаного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки.

Одним из определяющих качеств автолиста является его способность к вытяжке при штамповке деталей автомобиля. Горячекатаные полосы с повышенной прочностью и высокой способностью к вытяжке в зависимости от класса прочности должны соответствовать определенному комплексу механических свойств, например, согласно требованиям европейского стандарта EN 10149 (таблица 1):

Известен способ производства горячекатаных полос из стали с содержанием углерода до 0,1 вес.%, в котором при горячей прокатке температуру конца прокатки принимают равной 860-890°С, душирование полос начинают через 7-9 с после конца прокатки, а температуру смотки принимают равной 640-700°С, при этом дрессировку полос для получения их матовой поверхности осуществляют в валках с высотой микронеровностей бочек Ra=2,2-2,7 мкм и для получения шероховатостей поверхности - с Ra=2,9-4,0 мкм [Патент РФ №2255990, МПК С21D 8/04, 10.07.2005 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 315 до 500.

Известен способ производства горячекатаных полос из стали с содержанием углерода в пределах 0,01-0,1%, в котором при горячей прокатке температуру конца прокатки принимают равной 780-800°С, охлаждение до температуры смотки ведут со скоростью 9-13 град/с, травление ведут при 60-80°С, а дрессировку проводят с относительным обжатием 0,5-1,0% [Патент РФ №2164248, МПК С21D 8/04, С21D 9/46, 20.03.2001 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств классов прочности от 315 до 500.

Наиболее близким по технической сущности и достигаемому результату является способ производства горячекатаных полос, включающий выплавку сверхнизкоуглеродистой стали с примесями серы и азота, легированной титаном с содержанием элементов, удовлетворяющим соотношению Ti/(4·C+3,43·N+1,5·S)=1÷1,5, при котором горячую прокатку завершают при температуре 885-915°С, охлаждение ведут до температуры 685-715°С, затем полосы подвергают дрессировке с обжатием 0,8-1,2% [Патент РФ №2202630, МПК С21D 8/04, 20.04.2003 г.] - прототип.

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 315 до 500.

Техническим результатом предлагаемого изобретения является повышение прочностных характеристик стали при сохранении штампуемости, а также получение горячекатаного проката требуемого класса прочности.

Технический результат достигается тем, что в способе производства горячекатаного проката повышенной прочности, включающем выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, согласно изобретению выплавляют сталь, содержащую углерод 0,045-0,12%, кремний - не более 0,50%, марганец - 0,35-1,15%, алюминий - 0,01-0,09%, азот - не более 0,010%; ниобий и/или титан - 0,01-0,08% каждого, железо и неизбежные примеси - остальное, при этом температуру конца прокатки поддерживают в диапазоне 830-880°С, а температуру смотки - в диапазоне 510-640°С. Сталь может дополнительно содержать ванадий в количестве 0,01-0,08%, а также кальций в количестве 0,0005-0,010%, при этом суммарное содержание ниобия, титана и ванадия не должно превышать 0,117 мас.%.

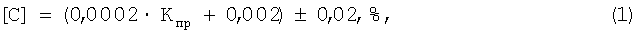

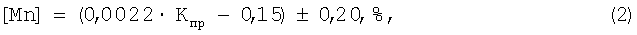

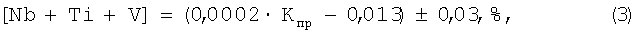

Согласно изобретению содержание углерода, марганца и суммарное содержание ниобия, титана и ванадия связаны с требуемым классом прочности соотношениями:

где [С] - содержание углерода в стали, %;

[Mn] - содержание марганца в стали, %;

[Nb+Ti+V] - суммарное содержание ниобия, титана, ванадия, %;

0,0002, 0,002, 0,0022, 0,15, 0,013 - эмпирические коэффициенты, %;

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

Сущность изобретения состоит в следующем. На механические свойства холоднокатаной листовой стали влияют как химический состав стали, так и режимы деформационно-термической обработки.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,045% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,12% приводит к снижению пластичности стали, что недопустимо.

Кремний в стали применен как раскислитель и легирующий элемент. При содержании кремния в стали более 0,50% резко снижается пластичность, имеет место охрупчивание стали.

Марганец обеспечивает получение заданных механических свойств. При содержании марганца менее 0,35% прочность стали ниже допустимой. Увеличение содержания марганца более 1,15% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,09% приводит к ухудшению комплекса механических свойств.

Азот упрочняет сталь. При содержании азота более 0,010% сталь становится склонной к старению.

Ниобий, титан и ванадий применены как легирующие элементы и обеспечивают получение необходимых прочностных свойств. При содержании ниобия, титана, ванадия менее 0,01% не удается получить требуемый уровень прочности. Увеличение содержания ниобия, титана или ванадия более 0,08% нецелесообразно вследствие чрезмерного упрочнения стали и ухудшения пластичности.

Кальций применен в пределах 0,0005-0,010% как высокоактивный элемент для усиливающего раскисляющего действия алюминия и удаления из расплава в шлак фосфора, серы, кислорода, что приводит к изменению фазового состава и улучшения формы (глобулязации) оксидных включений, а также уменьшению их количества.

Горячая прокатка с температурами конца прокатки 830-880°С и смотки 510-640°С обеспечивает формирование оптимальной текстуры металла с преобладающей кристаллографической ориентировкой <111>, а также микроструктуры с высокой стабильностью и равномерностью. Ниже и выше заявленных температурных пределов технический результат не достигался, а именно сталь приобретала структуру с неблагоприятной для холодной штамповки текстурой и неравномерную микроструктуру ферритной матрицы.

Экспериментально установлено, что верхний предел суммарного содержания ниобия, титана и ванадия ограничен значением 0,117%. При увеличении суммарного содержания [Nb+Ti+V] более 0,117% ухудшается пластичность проката из-за чрезмерного упрочнения стали.

Экспериментально установлено, что для получения требуемого класса прочности содержание углерода, марганца, а также суммарного содержания ниобия, титана и ванадия должно быть регламентировано в соответствии с зависимостями: [С]=(0,0002·Кпр+0,002)±0,02, %; [Мn]=(0,0022·Кпр-0,15)±0,20, %; [Nb+Ti+V]=(0,0002·Кпр-0,013)±0,03, %.

Примеры реализации способа

В кислородном конвертере выплавляли низколегированные стали, химический состав которых приведен в таблице 2.

Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1280 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1250°С в течение 2,5-3,5 часов и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,5-3,5 мм. Температура полос на выходе из последней клети стана регламентирована. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате.

Химический состав низколегированных сталей

В таблице 3 приведены варианты реализации способа производства горячекатаного проката, а также показатели механических свойств.

Технологические параметры производства горячительного проката и показатели механических свойств

В таблицах 4-6 указано необходимое содержание углерода, марганца и [Nb+Ti+V] согласно зависимостям (1), (2), (3).

Минимальное и максимальное содержание углерода, рассчитанное согласно зависимости [C]=(0,0002·Kпр+0,002)±0,02, %

Минимальное и максимальное содержание марганца, рассчитанное согласно зависимости [Mn]=(0,0022·Kпр-0,15)±0,20, %

Минимальное и максимальное содержание [Nb+Ti+V], рассчитанное согласно зависимости [Nb+Ti+V]=(0,0002·Kпр-0,013)±0,03, %

Из таблиц 2-6 видно, что в случае реализации предложенного способа (составы №2-6) и выполнении зависимостей (1)-(3) достигаются механические свойства с классами прочности от 315 до 500. При запредельных значениях заявленных параметров (составы №1 и 7) и использовании способа-прототипа (состав №8) классы прочности от 315 до 500 не достигаются: для состава №1 классу прочности 315 не соответствует предел текучести и предел прочности; для состава №7 классу прочности 500 не соответствует относительное удлинение; для способа-прототипа (состав №8) классу прочности 315 не соответствует предел текучести и предел прочности.

Из проката изготавливали штамповкой высоконагруженные детали автомобиля, замечаний к штамповке у потребителя не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО РУЛОННОГО ПРОКАТА НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2450061C1 |

Изобретение относится к области металлургии, конкретно к технологии производства горячекатаного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки. Для повышения прочностных характеристик стали при сохранении штампуемости и получения горячекатаного проката требуемого класса прочности производят выплавку стали, содержащей, мас.%: углерод 0,045-0,12, кремний не более 0,50, марганец 0,35-1,15, алюминий 0,01-0,09, азот не более 0,010, ниобий и/или титан - 0,01-0,08, железо и неизбежные примеси - остальное, разливку, горячую прокатку с температурой конца в диапазоне 830-880°С, охлаждение водой, смотку полос в рулоны в диапазоне 510-640°С. Сталь дополнительно содержит, мас.%: ванадий 0,01-0,08, кальций 0,0005-0,010, при этом суммарное содержание ниобия, титана и ванадия не должно превышать 0,117 мас.%. 6 з.п. ф-лы, 6 табл.

1. Способ производства горячекатаного проката повышенной прочности, включающий выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, отличающийся тем, что выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%:

при этом температуру конца прокатки поддерживают в диапазоне 830-880°С, а температуру смотки - в диапазоне 510-640°С.

2. Способ по п.1, отличающийся тем, что сталь дополнительно содержит ванадий в количестве 0,01-0,08 мас.%.

3. Способ по п.2, отличающийся тем, что суммарное содержание ниобия, титана и ванадия не превышает 0,117 мас.%.

4. Способ по любому из пп.1-3, отличающийся тем, что сталь дополнительно содержит кальций в количестве 0,0005-0,010 мас.%.

5. Способ по любому из пп.1 и 2, отличающийся тем, что содержание углерода связано с требуемым классом прочности зависимостью:

[С]=(0,0002·Кпр+0,002)±0,02, мас.%,

где 0,0002 - эмпирический коэффициент, %;

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести;

0,002 - эмпирический коэффициент, %.

6. Способ по любому из пп.1 и 2, отличающийся тем, что содержание марганца связано с требуемым классом прочности зависимостью:

[Мn]=(0,0022·Кпр-0,15)±0,20, мас.%,

где 0,0022 - эмпирический коэффициент, %;

Кпр - безразмерный показатель, численно равный требуемому

минимальному пределу текучести;

0,15 - эмпирический коэффициент, %.

7. Способ по любому из пп.1 и 2, отличающийся тем, что суммарное содержание ниобия, титана и ванадия связано с требуемым классом прочности зависимостью:

[Nb+Ti+V]=(0,0002·Kпр-0,013)±0,03, мас.%,

где 0,0002 - эмпирический коэффициент, %;

Кпр - безразмерный показатель, численно равный требуемому

минимальному пределу текучести;

0,013 - эмпирический коэффициент, %.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 2001 |

|

RU2202630C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2002 |

|

RU2212456C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2004 |

|

RU2258749C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2307175C1 |

| US 4040873 A, 09.08.1977 | |||

| Устройство для вакуумной обработки жидкого металла | 1974 |

|

SU539962A1 |

Авторы

Даты

2009-07-20—Публикация

2007-12-28—Подача