Предполагаемое изобретение относится к черной металлургии, а именно к низколегированным сталям, предназначенным для изготовления высоконагруженных деталей автомобилей методом штамповки.

Известна сталь, предназначенная для изготовления методом штамповки лонжеронов для грузовых автомобилей, следующего химического состава, мас. углерод 0,11-0,16; марганец 1,0-1,4; кремний 0,15-0,35; титан 0,08-0,14; хром 0,02-0,15; медь 0,02-0,3; никель 0,02-0,15; алюминий 0,02-0,06; ванадий 0,005-0,045; молибден 0,005-0,015; железо остальное.

Недостатками данной стали являются высокая себестоимость и сложность сталеплавильного производства вследствие высокого содержания титана. Высокое содержание марганца приводит к наличию полосчатости структуры катаного металла. Кроме того, сталь имеет низкие показатели относительного удлинения.

Наиболее близкой по химическому составу является низколегированная сталь, имеющая следующий химический состав, мас. углерод 0,08-0,11; марганец 1,1-1,4; кремний ≅ 0,30; сера ≅ 0,006; фосфор ≅ 0,025; ниобий 0,06-0,08; хром ≅ 0,3;медь ≅ 0,3; никель ≅ 0,3; алюминий 0,02-0,05; каль- ций ≅ 0,004; азот ≅ 0,010; железо остальное.

Недостатками данной стали является ярко выраженная полосчатость структуры за счет высокого содержания марганца, неудовлетворительные показатели по устойчивости к холодному загибу, невысокие показатели пластичности, оцениваемые по показателю относительного удлинения.

Целью изобретения является повышение штампуемости листа, включая снижение плоскостной анизотропии механических свойств, улучшение показателей холодного загиба и относительного удлинения, снижение издержек при металлургическом производстве.

Это достигается тем, что сталь содержащая углерод, кремний, марганец, серу, фосфор, алюминий, хром, никель, медь, кальций, ниобий, азот, дополнительно содержит титан при следующем соотношении компонентов, мас. углерод 0,07-0,11; марганец 0,50-0,80; фосфор 0,005-0,020; хром 0,01-0,3, кремний 0,01-0,30; сера 0,003-0,020; алюминий 0,02-0,05; никель 0,01-0,3; медь 0,01-0,3; ниобий 0,02-0,05; титан 0,010-0,040; кальция 0,0005-0,007; азот 0,004-0,010; железо остальное

Сущность изобретения заключается в том, чтобы за счет оптимизации химического состава низколегированной стали добиться высоких показателей штампуемости стали, снизить производственные издержки. Выбор оптимального состава стали позволяет получить мелкозернистую структуру горячекатаной стали с размером зерна феррита 9-10 балла, устранить полосчатость структуры, что связано с изменением количества и морфологии перлитной составляющей. Ввод в состав стали микролегирующего элемента титана, а также регламентированное содержание марганца и ниобия, позволяет в полной мере наряду с получением высокого уровня прочности стали обеспечить высокую деформационную способность. Выбор предлагаемых интервалов по содержанию титана, ниобия и марганца определяется требованием оптимизации соотношения уровня прочности и деформируемости стали.

Так, нижний предел по содержанию марганца (0,5%) определяется снижением прочности катаной стали ниже допускаемого предела для данного класса стали (менее 500 Н/мм2) за счет изменения размера и количества выделений, обуславливающих мелкозернистую феррита. При содержании марганца более 0,8% наблюдается появление полосчатости структуры как за счет вытянутых сульфидов, так и упрочняющей фазы (перлита), что приводит к ухудшению показателей штампуемости, в частности к расслоению полосы.

При содержании титана менее 0,010 не наблюдается улучшение показателей штампуемости металла, не удается получить требуемый уровень прочности. Содержание титана более 0,04% приводит к усложнению технологии производства, включая ухудшение разливаемости металла, увеличение количества неметаллических включений, что в конечном итоге отражается на штампуемости стали.

Выбор пределов содержания ниобия также обусловлен необходимостью получения оптимального соотношения между прочностью (пределом текучести и штампуемостью стали. При содержании ниобия менее 0,02% не достигается необходимой прочности стали и наблюдается ухудшение равномерности свойств по длине рулона (голова, середина, хвост). Повышение содержания ниобия выше 0,05% нецелесообразно вследствие повышения издержек производства без улучшения показателей штампуемости.

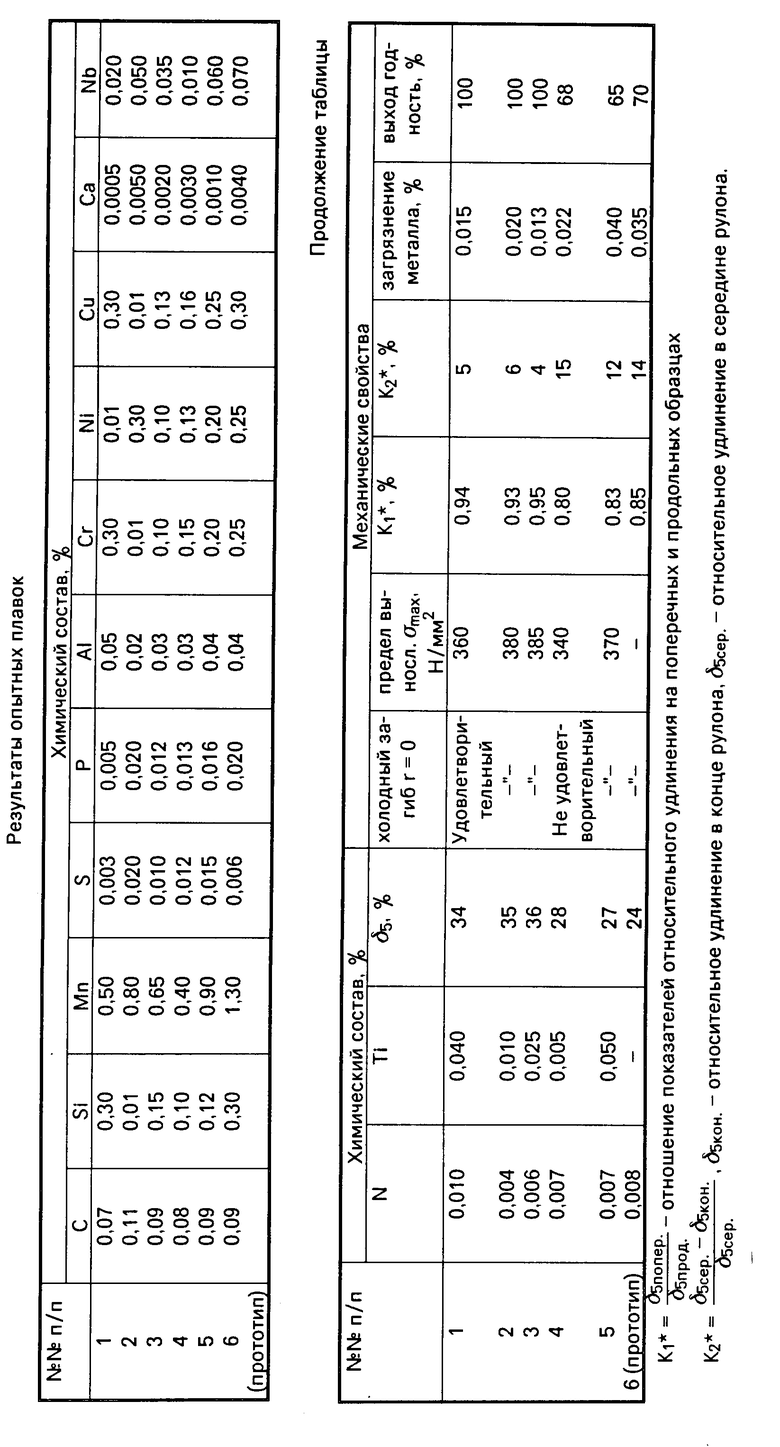

Реализацию изобретения осуществляли следующим образом. Металл выплавляли в тридцати килограммовой индукционной печи. Раскисление, легирование и микролегирование титаном, ниобием осуществляли в печи. Металл разливали в изложницы по 10 кг. Химический состав выплавленной стали приведен в таблице.

Горячую прокатку осуществляли на толщину 3,1 мм. Температура нагрева слитков перед прокаткой 1250оС, температуру конца прокатки поддерживали на уровне 840оС, а температуру смотки в рулон 570оС. Для исследования показателей штампуемости, механических свойств отбирали образцы металла размером 20х80х200, а также изготавливали корсетные образцы длиной 160 мм с рабочей шириной в середине образца 15 мм и радиусом выреза 40 мм для оценки предела выносливости. Полученные значения показателей механических характеристик горячекатаной стали приведены в таблице.

Анализ полученных данных (таблица) показал, что соблюдение предлагаемых параметров химического состава стали обеспечивает повышение штампуемости стали, включая снижение плоскостной анизотропии механических свойств, оцениваемое как отклонение показателей на образцах, вырезанных поперек и вдоль прокатки, равномерность по длине рулона, улучшение показателей холодного загиба и относительного удлинения, снижения издержек при металлургическом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

Изобретение относится к черной металлургии, а именно, к низколегированной стали, предназначенной для изготовления высоконагруженных деталей автомобилей методом штамповки. Основной технический результат состоит в повышении штампуемости листа, включая снижение плоскостной анизотропии механических свойств, улучшение холодного зашиба и относительного удлинения, снижение издержек при металлургическом производстве. Это достигается тем, что сталь содержит дополнительно титан при следующем соотношении компонентов, мас. углерод 0,07 0,11; марганец 0,5 0,8; кремний 0,01 0,3; сера 0,003 0,02; фосфор 0,005 0,02; алюминий 0,02 0,05; хром 0,01 - 0,3; никель 0,01 0,3; медь 0,01 0,3; кальций 0,0005 0,007; ниобий 0,02 0,05; азот 0,004 0,01; титан 0,01 0,04; железо остальное. 1 табл.

НИЗКОЛЕГИРОВАННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, серу, фосфор, алюминий, хром, никель, медь, кальций, ниобий, азот, железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.

Углерод 0,07 0,11

Марганец 0,5 0,8

Кремний 0,01 0,3

Сера 0,003 0,02

Фосфор 0,005 0,02

Алюминий 0,02 0,05

Хром 0,01 0,3

Никель 0,01 0,3

Медь 0,01 0,3

Кальций 0,0005 0,007

Ниобий 0,02 0,05

Азот 0,004 0,01

Титан 0,01 0,04

Железо Остальное

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-11-20—Публикация

1994-05-04—Подача