Изобретение относится к металлургии, в частности к инструментальной стали, и может применяться для изготовления прессового инструмента для горячего прессования металлов и в виде наплавленного металла.

Целью изобретения является повышение износостойкости, теплостойкости и стойкости против образования трегаин термической усталости.

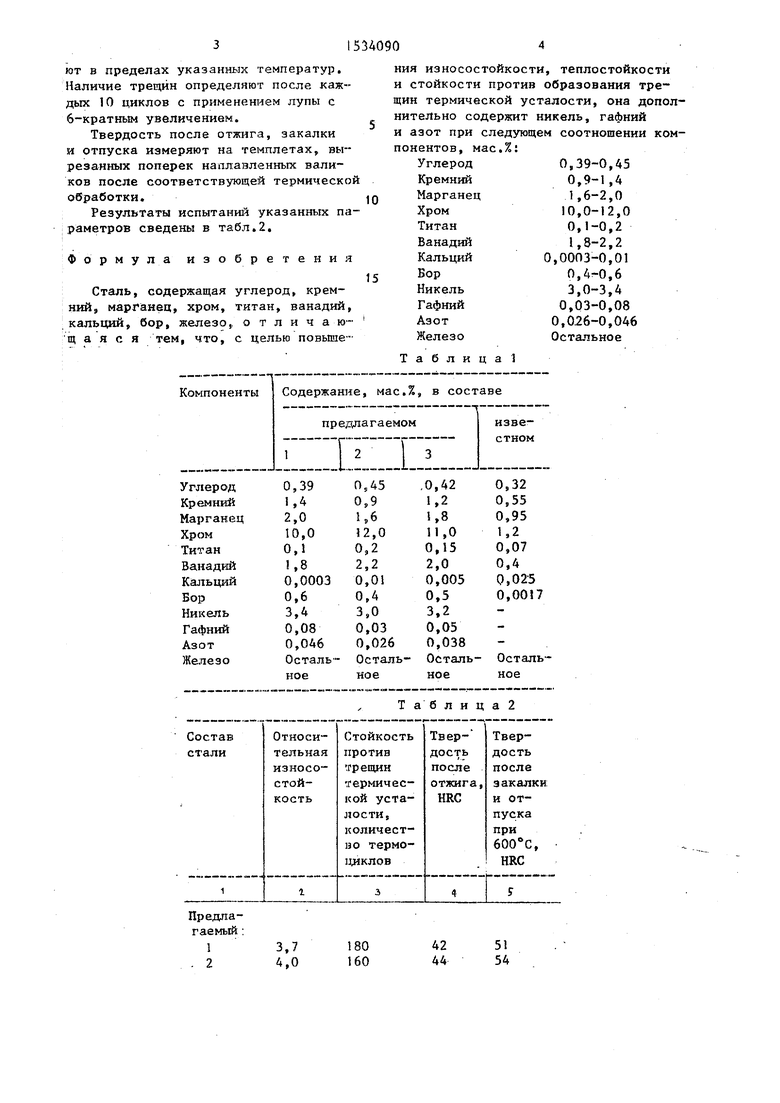

Для проведения испытаний наплавляют составы сталей,приведенные в табл.1.

Наплавку сталей выполняют порошковыми проволоками открытой дугой.

Образцы для испытаний изготовляют из многослойных наплавок, причем принимают меры, исключакадие попадание стали подложки (стали 45) в наплавленный металл.

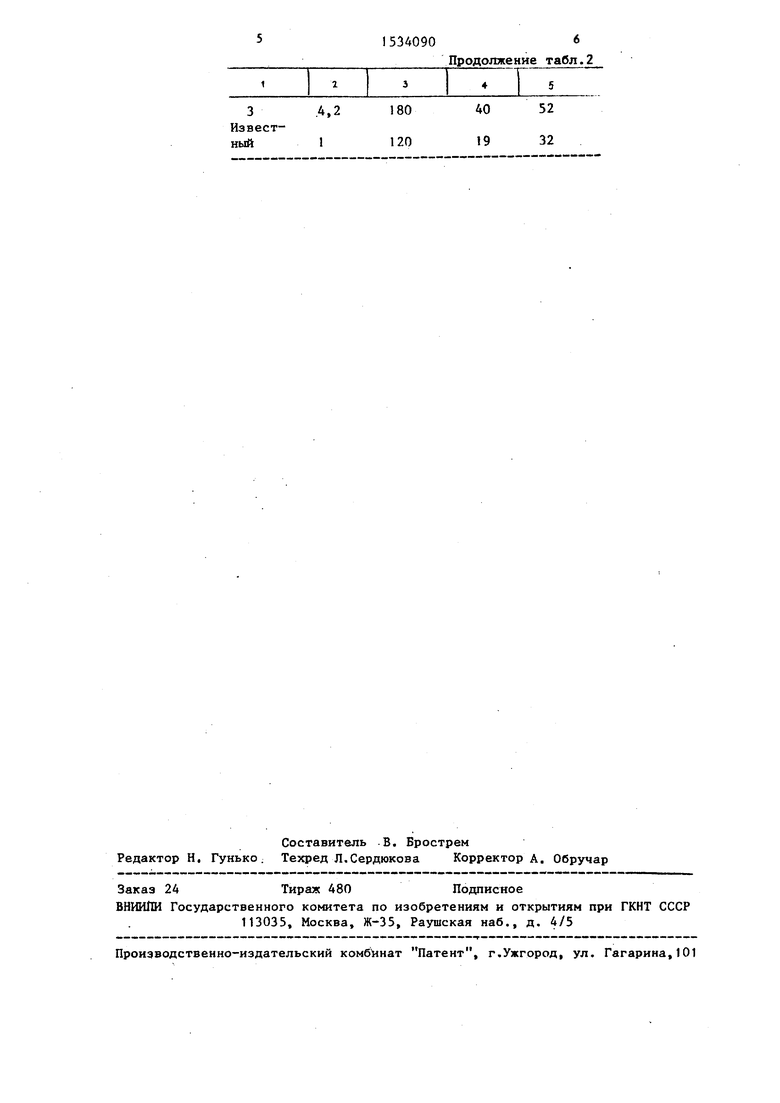

Относительную износостойкость определяют при трении - скольжении торца образца диаметром ,15 см по поверхности контртела - диска диаметром 100 мм, сталь 45. Контртело предварительно нагревают до 600°С. Нагрузка на образец составляет 2 кН. Скорость вращения контртела 100 м/с. Относительную износостойкость оценивают как потерю массы образца за 5 мин трения, отнесенную к потере массы стандартного образца,испытанного в таких же условиях. В качестве стандартного образца используют известную сталь. Каждый образец перед испытанием подвергают отжигу, закалке, отпуску по оптимальному режиму.

Стойкость против трещин термической усталости оценивают количеством термоциклов, которые выдерживает сталь до появления трещин на поверхности. Применяют образцы размером 6«12 «30 мм, которые нагревают пропусканием электрического тока до 600 С, а затем струей проточной воды охлаждают до 500°С и снова нагревают и охлаждаtf

СП

ее

4

О СС

ют в пределах указанных температур. Наличие трещин определяют после каждых 10 циклов с применением лупы с 6-кратным увеличением.,

Твердость после отжига, закалки и отпуска измеряют на темплетах, вырезанных поперек наплавленных валиков после соответствующей термической обработки.ю

Результаты испытаний указанных пания износостойкости, теплостойкости и стойкости против образования трещин термической усталости, она допонительно содержит никель, гафний и азот при следующем соотношении копонентов, мас.%:

Углерод 0,39-0,45 Кремний0,9-1,4

Марганец1,6-2,0

Хром10,0-12,0

0,1-0,2 1,8-2,2 0,0003-0,01 0,4-0,6 3,0-3,4 0,03-0,08 0,026-0,046 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав | 2017 |

|

RU2652920C1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Сталь | 1987 |

|

SU1498816A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Сталь | 1990 |

|

SU1763511A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Штамповая сталь | 1989 |

|

SU1622418A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение относится к металлургии, в частности к стали, и может применяться для упрочнения прессового инструмента горячего прессования металла. Цель изобретения - повышение износостойкости, теплостойкости и стойкости против образования трещин термической усталости. Сталь дополнительно содержит никель, гафний, и азот при следующем соотношении компонентов, мас.%: углерод 0,39-0,45

кремний 0,9-1,4

марганец 1,6-2,0

хром 10,0-12,0

титан 0,1-0,2

ванадий 1,8-2,2

кальций 0,0003-0,01

бор 0,4-0,6

никель 3,0-3,4

гафний 0,03-0,08

азот 0,026-0,046

железо остальное. 2 табл.

3,7 4,0

Таблица2

42 44

51 54

Известный

4,2 1

1534090

Продолжение табл.2

40 19

52 32

| Сталь ЗОХГТ | |||

| СПОСОБ ПРОПИТКИ СЕТЕЙ И ДРУГИХ ИЗДЕЛИЙ ИЗ РАСТИТЕЛЬНЫХ ВОЛОКОН | 1921 |

|

SU4547A1 |

| Конструкционная сталь | 1980 |

|

SU889733A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-07—Публикация

1988-06-20—Подача